钒钛磁铁矿综合利用现状及HIsmelt冶炼可行性分析

张树石,胡鹏,饶家庭,王振阳,张建良,宗燕兵

(1.北京科技大学冶金与生态工程学院,北京,100083;2.钒钛资源综合利用国家重点实验室,四川攀枝花,617000)

钒钛磁铁矿是铁、钒和钛资源的重要来源,在世界范围内广泛分布,我国钒钛磁铁矿储量超过180 亿t[1−4]。钒钛磁铁矿成分和结构复杂,是世界公认的难冶炼矿种[5−6],目前其综合利用工艺包括高炉法和非高炉法。高炉法采用高炉冶炼结合转炉提钒工艺,以实现铁、钒和钛资源的分离提取;非高炉法主要包括还原−电炉法、直接还原−磨选法及钠化提钒−直接还原−电炉法[7−8],虽然冶炼工艺较多,但在经济环保前提下实现高效回收钒、钛资源存在困难[9]。为此,本文分别讨论高炉法和非高炉法工艺流程与特点,并重点分析HIsmelt 熔融还原工艺冶炼钒钛磁铁矿的可行性及优势,以促进钒钛磁铁矿中铁、钒及钛资源的同时回收和综合利用。

1 高炉法

高炉法是我国钒钛磁铁矿综合利用的主要方法,也称“高炉−转炉法”。图1所示为高炉法冶炼钒钛磁铁矿工艺流程。由图1可见:钒钛磁铁精矿经造块送入高炉后,钛元素将富存于炉渣中形成高钛渣,而铁、钒氧化物则被选择性还原形成含钒铁水。含钒铁水经吹炼后得到钒渣和半钢,钒渣通过湿法提钒工艺处理得到钒产品,半钢经进一步吹炼制得钢水[10−11]。

图1 高炉法冶炼钒钛磁铁矿工艺流程Fig.1 Process flows of smelting vanadium-titanium magnetite by blast furnace

高炉−转炉法工艺成熟,生产规模大,可高效回收钒钛磁铁矿中铁、钒资源[12]。但是,高炉冶炼钒钛磁铁矿仍存在以下问题:

1)钛资源利用率低。高炉法炉渣中TiO2质量分数低,钛资源回收困难。高钛渣堆存占用土地资源,造成环境污染[13−14]。

2)炉渣黏度大。高炉内气氛具有较强还原性,使渣中TiO2过还原生成高熔点TiC和TiN物相,导致炉渣黏度增大,出现铁损增加及严重泡沫渣现象。

3)需配加普通铁矿。高炉法通常向原料中添加普通铁矿以降低炉渣黏度。但普通铁矿较钒钛磁铁矿价格更高,不仅增加冶炼成本,同时降低渣铁中钒、钛元素质量分数,导致钒资源产率降低,钛资源利用困难[15]。

4)高炉法需使用大量冶金焦炭,成本高且污染环境;原料中TiO2质量分数过高导致烧结矿质量降低,不利于高炉冶炼;此外,高炉法还存在流程长、能耗高和投资大等问题[2,16]。

2 非高炉法

2.1 还原−电炉法

还原−电炉法根据矿石还原程度不同分为电炉深还原流程和电炉熔分流程。电炉深还原流程是将钒钛磁铁精矿预还原后加入电炉深还原,矿石中铁和钒氧化物被还原形成含钒铁水,钛氧化物富集于渣相,最后将含钒铁水送入转炉吹炼提钒。

电炉熔分流程是将钒钛磁铁精矿直接还原后加入电炉熔化得到铁水和富钒钛渣,铁水经进一步冶炼形成钢水,富钒钛渣经湿法工艺分离提取钒钛元素[17]。还原−电炉法工艺流程如图2所示。深还原流程工艺简单、能耗低,因此更受关注,本文仅讨论电炉深还原流程。

图2 还原−电炉法冶炼钒钛磁铁矿工艺流程Fig.2 Process flows of smelting vanadium-titanium magnetite by reduction−electric furnace process

电炉深还原流程根据预还原设备不同分为回转窑、转底炉、竖炉、隧道窑和流化床预还原法。隧道窑和流化床预还原法存在产能小、污染严重等工艺与环保问题,因此本文重点比较回转窑、转底炉和竖炉预还原法。

2.1.1 回转窑预还原−电炉法

回转窑预还原法以回转窑作为预还原设备,预还原产物经过深还原流程实现铁、钒和钛资源分离[18−19]。回转窑预还原法对原料要求较高,需使用高品位钒钛磁铁矿粉和高灰熔点煤,原料成本高[16];该工艺炉渣中钛质量分数较低,钛资源回收利用困难;此外,回转窑预还原法设备易结圈,生产规模小[12]。

2.1.2 转底炉预还原−电炉法

转底炉预还原法以转底炉作为预还原设备,钒钛磁铁精矿粉、煤粉及黏结剂造球后铺于炉底,球团依次通过预热段、还原段和控制还原段制备金属化球团,最后将金属化球团送入电炉熔炼,与还原段的直接还原过程不同,控制还原段可抑制冷却过程中金属化球团二次氧化[16]。转底炉预还原法还原温度高、速度快,球团质量和预还原金属化率较高。但该工艺铁水质量较差,存在产能低、设备难以大型化等不足。

2.1.3 竖炉预还原−电炉法

竖炉预还原法以竖炉作为预还原设备,在非高炉冶炼钒钛磁铁矿工艺中占有主导地位。该工艺以高质量球团矿和天然气为原料,天然气经催化裂化制取还原气用于球团矿还原,还原产物送入电炉熔炼[12]。竖炉预还原法具有能耗低、污染小、产品质量高和生产规模大等优势。目前竖炉预还原法面临的技术难题包括:

1)原料要求高。竖炉预还原法球团矿质量对冶炼过程和铁水成分影响较大,因此,对球团矿强度和还原性等冶金性能要求较高。

2)受天然气资源限制。竖炉预还原法以天然气为原料生产还原气,而我国天然气资源紧缺且价格昂贵,故以天然气为能源的竖炉预还原法在我国发展缓慢。近年来关于煤制气和焦炉煤气替代天然气技术的研究取得一定成果,但煤制气投资和运行成本过高,焦炉煤气中杂质气体危害设备和产品质量,该技术有待进一步研究[20]。

2.2 直接还原−磨选法

近年来国内关于直接还原−磨选法工艺研究较少,该工艺根据还原设备不同分为回转窑、转底炉及隧道窑还原法。

直接还原−磨选法工艺流程如图3所示。将钒钛磁铁精矿、碳粉及添加剂混合制备球团,利用铁、钒、钛氧化物间还原性差异,在固态条件下将铁氧化物选择性还原为金属铁,然后控制还原条件使金属铁晶粒长大得到高金属化球团,金属化球团经细磨、分选得到铁精粉和富钒钛料,最后利用湿法工艺提取富钒钛料中钒、钛元素[21−22]。

图3 直接还原−磨选法冶炼钒钛磁铁矿工艺流程Fig.3 Process flows of smelting vanadium-titanium magnetite by direct reduction−grinding separation process

直接还原−磨选法具有流程短、能耗低、钒和钛资源回收率高等优势[23]。但是,该工艺生产规模小、技术不成熟,对球团金属化率和铁晶粒粒径要求严苛;此外,钒钛磁铁矿较难还原,需添加钠盐强化其还原过程,但使用钠盐导致还原设备腐蚀和结瘤现象严重[12]。

2.3 钠化提钒−直接还原−电炉法

钠化提钒−直接还原−电炉法工艺流程如图4所示。钒钛磁铁精矿与钠盐造球后加入回转窑氧化钠化焙烧,焙烧球团水浸后得到含钒溶液和铁钛残球,铁钛残球经回转窑直接还原后送入电炉熔分得到钢水和钛渣[23]。

图4 钠化提钒−直接还原−电炉法冶炼钒钛磁铁矿工艺流程Fig.4 Process flows of smelting vanadium-titanium magnetite by vanadium extraction by sodium roasting−direct reduction−electric furnace process

钠化提钒−直接还原−电炉法资源利用率高,钒元素回收率超过90%,渣中TiO2质量分数大于50%[7]。但是,该工艺需消耗大量钠盐,生产成本高,水浸提钒后残球强度差且残留钠盐,导致球团膨胀粉化和设备结圈[24]。

3 HIsmelt熔融还原工艺

HIsmelt工艺是一种铁浴式熔融还原炼铁工艺,2004年在澳大利亚奎纳纳建成第一座工业化示范工厂,2012年中国建成首座HIsmelt工厂,目前该工厂运行良好[25−26]。

3.1 HIsmelt工艺原理

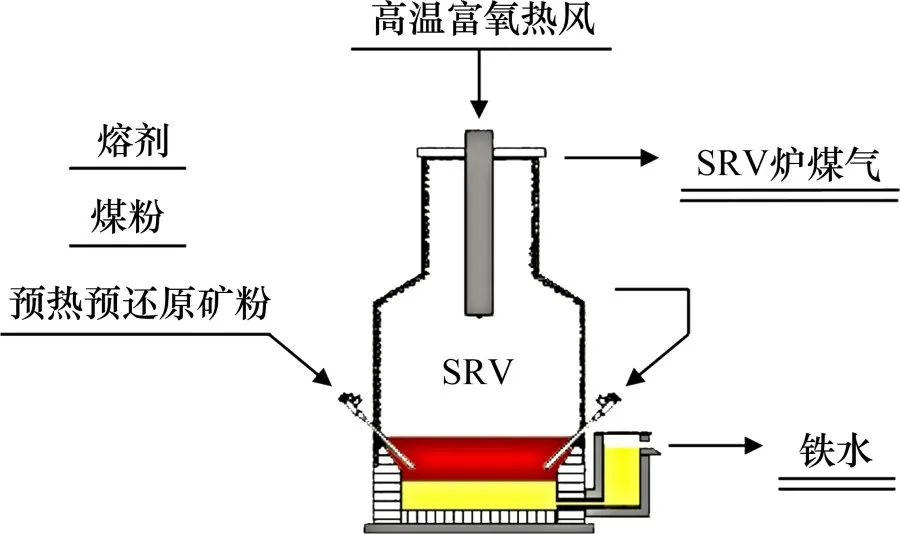

图5所示为HIsmelt 熔融还原工艺流程。由图5可见:HIsmelt 工艺熔融还原炉(SRV)分为上部氧化区、过渡区和熔池区3 个区域。在熔池区,预还原铁矿粉、煤粉及熔剂通过喷枪喷入熔渣层下,熔池内发生强烈还原反应产生大量气体,渣铁剧烈搅拌沸腾,并将部分含铁原料和煤粉吹起(涌泉现象);在上部氧化区,高温富氧热风与熔池逸出的CO 和H2二次燃烧释放热量,将涌泉现象吹起的铁矿粉熔化;在过渡区,熔化的矿粉和喷溅的渣铁携带二次燃烧热量回到熔池,完成热量传递[27−28]。

图5 HIsmelt熔融还原工艺冶炼钒钛磁铁矿工艺流程Fig.5 Process flows of smelting vanadium-titanium magnetite by HIsmelt smelting reduction process

3.2 HIsmelt熔融还原工艺优势

HIsmelt 熔融还原工艺与其他钒钛磁铁矿冶炼工艺相比,具有以下优势:

1)原粒和燃料适应性强。HIsmelt 熔融还原工艺可直接喷吹含铁矿粉和煤粉,不使用焦炭,无需焦化和铁矿粉造块过程,节能环保并节省大量土地资源。

2)炉渣黏度低、钛资源回收率高。HIsmelt 工艺SRV 炉以高温富氧热风助燃,上部氧化区气氛具有弱氧化性,渣中FeO 质量分数较高,可抑制TiO2过还原反应及高熔点TiC、TiN 物相生成,因此炉渣黏度较低,有助于实现全钒钛磁铁矿冶炼,进而提高渣中TiO2质量分数,推动炉渣中钛资源的回收利用[29]。

3)产品质量高。HIsmelt 熔融还原工艺可使用难冶炼的钒钛磁铁矿作为原料,由于其独特的工艺条件,铁水质量较其他工艺而言优势明显,根据文献[27],国内HIsmelt 工厂铁水中P 质量分数为0.015%~0.030%,基本不含Si 和Mn 等元素,可用作高质量钢种或高端铸件原料[30]。

3.3 HIsmelt工艺冶炼钒钛磁铁矿的工业化

基于上述理论分析,HIsmelt 冶炼钒钛磁铁矿具有一定可行性,未来极大可能实现HIsmelt 冶炼钒钛磁铁矿的工业实践。此外,对HIsmelt 工艺冶炼钒钛磁铁矿的技术问题和工作重点进行预测。

3.3.1 技术问题

1)炉渣黏度大。虽然HIsmelt工艺弱氧化性气氛可抑制TiC和TiN物相生成,但渣中TiO2质量分数较高,炉渣黏度较大,可能引起渣铁分离困难、铁损增加等现象。

2)钒、钛资源的高效回收。铁、钒和钛资源的高效回收是钒钛磁铁矿综合利用的关键。虽然HIsmelt 冶炼条件有利于提高炉渣TiO2质量分数,但高钛渣的提钛工艺复杂且技术难度大,实现钛资源经济回收仍存在困难。此外,HIsmelt 炉渣中的FeO 质量分数较高,可能导致铁水中钒二次氧化,造成钒资源浪费和经济损失。

3.3.2 工作重点

针对上述HIsmelt 冶炼钒钛磁铁矿技术问题预测,建议将以下方面作为工作重点:

1)研究HIsmelt冶炼钒钛磁铁矿炉渣特性,明晰钒钛磁铁矿的炉渣特性、影响因素及变化趋势,得到适合HIsmelt 冶炼的炉渣成分范围,有利于降低炉渣黏度,减少铁损。

2)结合热力学计算和实验验证,研究HIsmelt冶炼钒钛磁铁矿铁、钒和钛元素分配机制及其影响因素,揭示冶炼条件对铁、钒和钛元素分配行为的影响规律,有助于实现铁、钒和钛资源的高效回收。

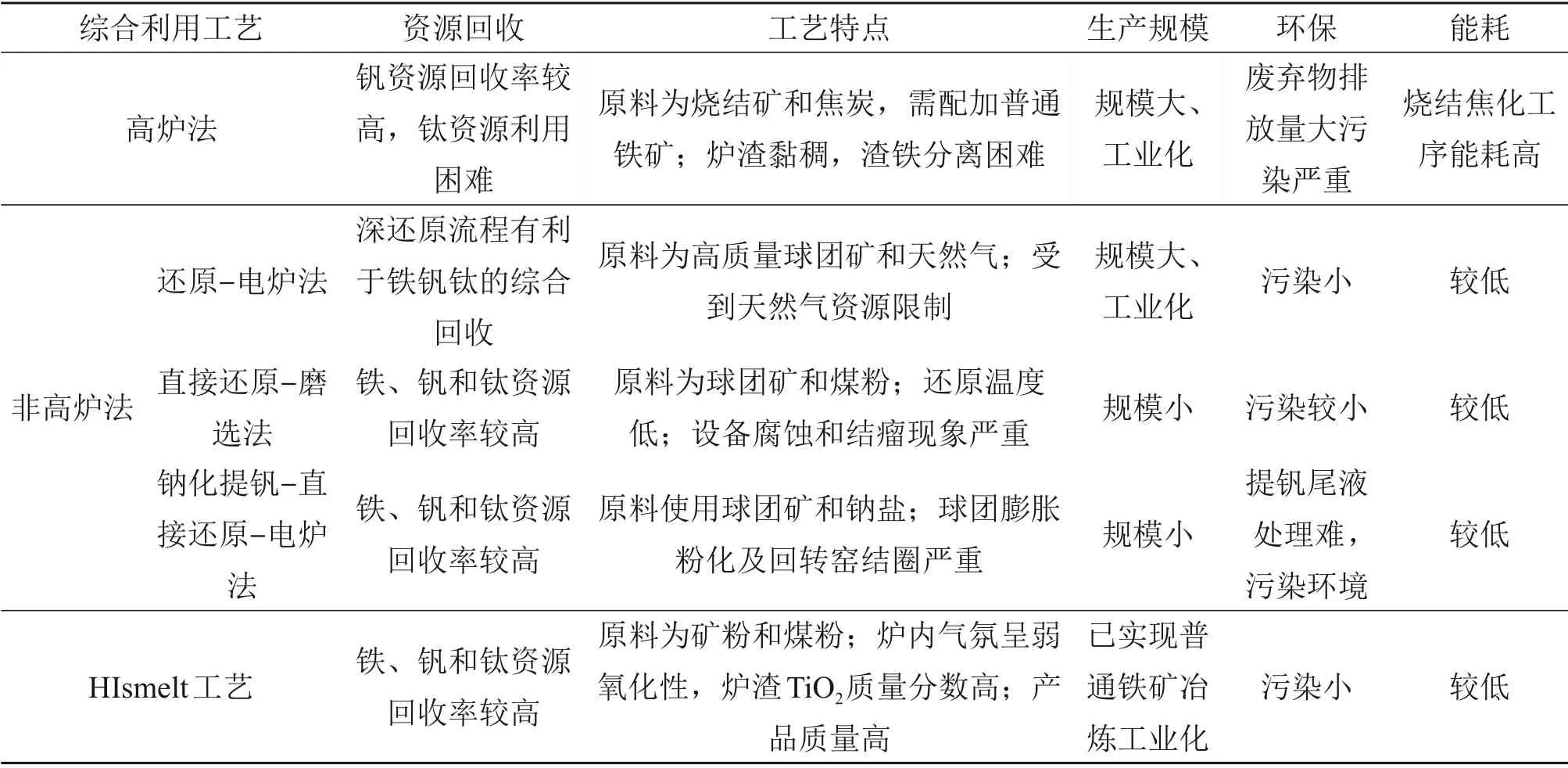

3.4 钒钛磁铁矿综合利用工艺比较

表1所示为钒钛磁铁矿综合利用工艺比较,分别从资源回收率、工艺特点、生产规模、环境保护及能耗等角度比较钒钛磁铁矿综合利用工艺的优缺点[16],其中HIsmelt 工艺为理论分析后的预期效果。

表1 钒钛磁铁矿综合利用工艺比较[16]Table 1 Process comparison of comprehensive utilization of vanadium-titanium magnetite

4 结论

1)高炉法目前仍是我国钒钛磁铁矿综合利用主导工艺,高炉法工艺成熟,生产规模大,但钛资源回收利用率低,且原料需配加普通铁矿,导致原料成本增加,钒产率降低。

2)还原−电炉法生产规模大、流程短且节能环保,但受到天然气的严格限制。使用煤制气和焦炉煤气替代天然气的竖炉预还原−电炉法具有发展潜力,进一步降低煤制气技术投资和运行成本,减少焦炉煤气中杂质气体含量是该技术的发展关键。直接还原−磨选法、钠化提钒−直接还原−电炉法的铁、钒和钛资源回收率高,但生产规模小,技术尚不成熟。

3)HIsmelt 熔融还原工艺无需烧结和焦化工序,源头减排效应显著;SRV炉气氛为弱氧化性,渣中FeO 质量分数较高,可抑制高熔点TiC 和TiN物相生成,因此炉渣黏度较低,有助于实现全钒钛磁铁矿冶炼,进而提高渣中TiO2质量分数,推动炉渣中钛资源的回收利用。

4)HIsmelt 工艺冶炼钒钛磁铁矿具有一定可行性,是钒钛磁铁矿资源综合利用的发展方向之一。