S2O82-/ZnCexAl2-xO4制备及催化合成乙酸正丁酯

田志茗,刘雨佳

(齐齐哈尔大学 化学与化学工程学院,黑龙江 齐齐哈尔 161006)

酯类化合物是重要的化工中间体原料,广泛应用于高档涂料、清洗剂、增塑剂及农药中间体等领域。传统工艺中酯合成催化剂多采用均相无机液体酸,如,浓硫酸,但无机酸催化有很多的弊端,如:①浓硫酸对设备具有腐蚀性,尽管在实验中采用了耐腐蚀的不锈钢管与搪瓷反应器,却仍需定期的更新设备,加大了生产成本;②酯化反应的产物需要经过水洗,或用碱中和才可以除掉剩余的酸,导致制备条件的复杂性;③浓硫酸因脱水性和氧化性导致有副反应产生,对原料的回收以及产物的提纯增加了难度,也降低了酯化率。因此,探求替换传统的强污染性、强腐蚀性的无机酸,开发非均相固体催化剂,是酯化反应的重要研究方向。徐常龙等[1]以Nb2O5为载体,浸渍法研制固体酸(S2O82-/Nb2O5/La)催化剂,考察了固体酸的焙烧温度、陈化时间及S2O82-浓度等因素对该催化剂催化活性的影响,采用制备的催化剂催化合成乙酸正丁酯,在优化的条件下酯化率为95.7%,且催化剂可循环利用。周德志等[2]以MCM-41为载体,H6P2W18O62为活性组分,通过浸渍法制备出负载型催化剂H6P2W18O62/MCM-41,表征结果显示,负载后H6P2W18O62仍保持Dawson结构,催化剂出现弱酸中心,同时强酸中心酸强度和酸量均增多,催化剂热稳定性显著提高,在催化乙酸和正丁醇合成乙酸正丁酯的反应中表现出优异的催化活性。张拴力等[3]设计合成了1丙基-3-甲基吗啡啉甲磺酸盐[Mor-C3SO3H]MeSO3等4种磺酸功能化离子液体,并通过催化合成乙酸正丁酯考察离子液体的催化活性,结果表明,[Mor-C3SO3H]MeSO3具有良好的催化活性和重复使用性。

尖晶石型复合金属氧化物作为一类重要的无机功能材料具有独特的结构和表面性质,广泛应用于高温材料、半导体光电材料、磁性材料、生物和医学、传感器以及催化剂和催化剂载体等领域。Boudjema等[4]研究发现,在硫化物和亚硫酸盐的溶液中,FeCr2O4尖晶石拥有很好的光电化学性能和催化制氢的优良性能,几乎可以吸收所有的太阳光。丁佳等[5]采用不同方法制备Co0.7Ce0.3Co2O4催化剂催化甲烷燃烧,结果表明,使用共沉淀方法制备的Co0.7Ce0.3Co2O4催化剂表现出了较强的表观活化能。姜妍彦等[6]研究了尖晶石型CuAl2O4纳米粉体催化剂的可见光催化性能,可以实现在太阳光下降解有机污染物。马宁等[7]研究了Mg-Fe尖晶石复合氧化物催化苯乙烯制苯甲醛反应的实验来探究催化活性,按一定剂量掺入适量的Al3+后,可提高催化性能。锌铝尖晶石不仅对碱有较强的抵抗作用,且对酸也有较强的抵抗作用,可用作催化剂载体[8]。本文采用水热法合成铈掺杂锌铝尖晶石ZnCexAl2-xO4,利用S2O82-对其改性以改善ZnCexAl2-xO4表面的酸碱性质,采用XRD、红外光谱、热重分析和N2吸附-脱附测定等手段对样品进行了表征,研究改性后ZnCexAl2-xO4的结构特性和催化性能,探索利用固体酸催化剂催化合成乙酸正丁酯的工艺条件。

1 实验部分

1.1 试剂

聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(P123),BR,美国Aldrich公司;Al(NO3)3·9H2O、Zn(NO3)2·6H2O、Ce(NO3)3·6H2O、过硫酸铵、冰乙酸、正丁醇均为分析纯。

1.2 催化剂的制备

ZnAl2O4尖晶石的制备:称取1.05 g的P123(P123的质量为硝酸盐总质量的5%),溶解在5 ml去离子水中,配成溶液A。按物质的量比为n(Zn):n(Al)=1∶2,称取5.95 g的Zn(NO3)2·6H2O和15.00 g的Al(NO3)3·9H2O,用去离子水配成溶液B,在常温条件下,将A和B两种溶液混合搅拌,在60 ℃的恒温水浴中4 h,形成稳定胶体后,将溶液转移至带有聚四氟乙烯内衬的晶化釜中,120 ℃晶化过夜,取出过滤,干燥,在马弗炉中600 ℃焙烧6 h,制得ZnAl2O4尖晶石催化剂[9]。

S2O82-/ZnCexAl2-xO4尖晶石的制备:按照上述方法,用一定量的Ce代替Al。按照物质量比n(Al)∶n(Ce)分别为1.95∶0.05,1.90∶0.10,1.85∶0.15和1.80∶0.20进行投料,并保持n(Zn)∶n(Al+Ce)=1∶2,制得的催化剂用ZnCexAl2-xO4表示。配制成浓度为1.5 mol/L的过硫酸铵溶液,浸渍ZnCexAl2-xO4样品,浸渍时间为12 h;将浸渍后的样品干燥,在600 ℃焙烧5 h,即制S2O82-/ZnCexAl2-xO4。

1.3 催化剂表征

采用D/Max-ⅢC 型X射线衍射仪(XRD,日本理学公司)对催化剂及载体的晶相进行分析,CuKα射线,管电压 40 kV,管电流100 mA;使用PE公司Spectrum One B型红外光谱仪进行IR检测;采用Netzsch公司STA 449F3型同步热分析仪,在室温~700 ℃范围内对催化剂进行TG-DSC分析。利用美国麦克公司ASAP2405型物理吸附仪对催化剂的表面性质进行表征。

1.4 催化剂的评价

选用冰乙酸与正丁醇的酯化反应考察催化剂的催化性能。酯化反应在配有恒温磁力搅拌器、温度计,分水器的回流装置的三颈瓶中进行。加入酸醇摩尔比为1∶1.2的冰乙酸和正丁醇,催化剂S2O82-/ZnCexAl2-xO4用量为冰乙酸质量的3%,加热回流5 h。待反应结束后,冷却至室温,过滤,洗涤,回收催化剂。在反应过程中通过测定反应体系酸值的变化计算酯化率(E)。酸值按GBl668-81《酸值测定方法》测定,酯化率按如下公式计算:

2 结果与讨论

2.1 催化剂的表征结果分析

2.1.1 XRD表征

对不同铈掺杂量样品S2O82-/ZnCexAl2-xO4的XRD谱图如图1所示。由图1可以看出所有样品均在2θ=30.82 °,36.61 °,46.01 °,50.37 °,55.97 °,60.14 °,65.40 °处分别出现了归属于ZnAl2O4尖晶石(220),(311),(400),(331),(422),(511),(440)晶面的特征衍射峰,说明所制备的催化剂仍保持了尖晶石结构。在2θ=25.35 °,44.38 °出的特征峰分别归属于CeO2的(111)和220)晶面,这与标准JCPDS卡(CeO2,81-0792)相一致[10]。这是由于Ce3+的离子半径103 nm,远大于Al3+的离子半径,使Ce3+离子仅有部分取代了ZnAl2O4晶格中的Al3+,没有进入晶格中的Ce以CeO2晶体存在。从样品的XRD谱图可以观察到,当Ce掺杂量最低制备的S2O82-/ZnCe0.05Al1.95O4催化剂,CeO2(111)和(220)晶面的衍射峰也是最低的,样品S2O82-/ZnCe0.15Al1.85O4在此处的衍射峰最高。

图1 样品的XRD谱图

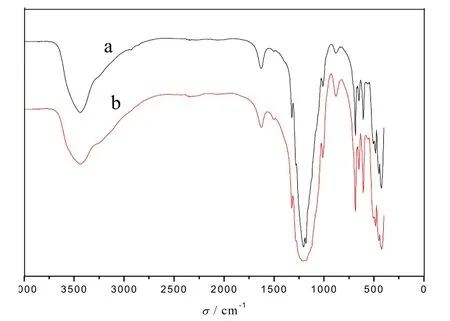

2.1.2 IR表征分析

图2为载体ZnCe0.15Al1.85O4(图2(a))和S2O82-/ZnCe0.15Al1.85O4(图2(b))的红外光谱图。从图2可以看到两个样品均在波数3 434 cm-1和1 618 cm-1处出现吸收峰,应为催化剂表面吸附水分子的伸缩振动吸收峰和弯曲振动吸收峰。样品波数676 cm-1, 552 cm-1和498 cm-1处的吸收峰是尖晶石结构的特征强吸收峰,分别归属于Al—O伸缩振动,Zn—O伸缩振动和Al—O弯曲振动峰。两个样品在波数1 200 cm-1附近均出现明显的伸缩振动吸收峰,这是由于CeO2的伸缩振动峰引起的。对于S2O82-/ZnCe0.15Al1.85O4样品的红外谱图2(b),在1 200 cm-1附近的吸收峰变宽,这是由于S=O的伸缩振动吸收峰(1 201 cm-1处)与CeO2的伸缩振动峰重叠导致[11]。

图2 样品的IR谱图

2.1.3 TG-DSC表征

如图3是S2O82-/ ZnCe0.15Al1.85O4的TG-DSC曲线。由图3可见,在0~140 ℃之间的失重是样品表面吸附水的蒸发,在140~379 ℃之间DSC曲线表明样品大量放热,TG曲线下降趋势明显,说明样品失重较快,这是由于样品中的表面活性剂P123受热氧化分解导致了样品的失重;在379~600 ℃之间DSC曲线表明样品放热,继续失重,这是S2O82-与金属离子发生相互作用,使催化剂产生酸性活性中心;600 ℃之后样品的缓慢失重,此时有部分过硫酸铵发生分解[12]。

图3 S2O82-/ZnCe0.15Al1.85O4的TG-DSC曲线

按照1.2和1.3的实验方法,研究了煅烧温度对酯化率的影响,实验结果如表1。研究表明,焙烧温度对催化剂的催化活性有很大的影响,随着煅烧温度的升高,催化剂的酯化率不断增加,当煅烧温度为600 ℃,达到最大酯化率96.3%,说明随着焙烧温度的升高,催化剂表面酸中心数目逐渐增多;但当继续升高焙烧温度至750 ℃,酯化率有所下降,这是因为温度升高导致S2O82-分解,催化活性降低,与热重分析结果一致。因此,确定煅烧温度为600 ℃。

表1 焙烧温度对对酯化率的影响

2.1.4 N2吸附-脱附表征

图4(a),(b)分别为S2O82-/ZnCe0.15Al1.85O4样品的N2吸附-脱附曲线和孔径分布曲线,图4(a)吸附等温线和脱附等温线并没有重合,形成明显的闭合的滞后环。从吸附-脱附曲线的形状和特征来看属于IV型等温线[13]。颗粒堆积后产生孔道,通过孔径分布曲线中可以看出,孔径分布均匀,平均孔径为2.66 nm,BET表面积为13.59 m2/g。

2.2 催化制备条件考察

2.2.1 掺杂Ce含量对酯化率的影响

按照实验方法1.2,通过改变Al与Ce的投料比,研究催化剂S2O82-/ZnCexAl2-xO4中Ce掺杂量对其催化活性的影响,实验结果如表2所示。实验结果表明,随着Ce含量的增加,酯化率逐渐升高。这是由于在S2O82-/ZnCexAl2-xO4结构中,起催化作用的是S2O82-与Ce—O键形成固体超强酸结构,随着Ce含量的增加,酸中心数目增多,酯化率逐渐增大,而且由于载体的引入使酸中心有效分散,从而提高酯化率[14];当继续增加Ce含量到0.2 mol时,酯化率有下降,这可能是尖晶石表面已经达到吸附饱和,形成的S2O82-—Ce—O得不到有效分散,使得催化活性降低。因此,制备催化剂的最适宜Ce用量为0.15 mol,此时的催化剂记为S2O82-/ZnCe0.15Al1.85O4。在后续的实验中均采用S2O82-/ZnCe0.15Al1.85O4为催化剂。

表2 Ce掺杂量对酯化率的影响

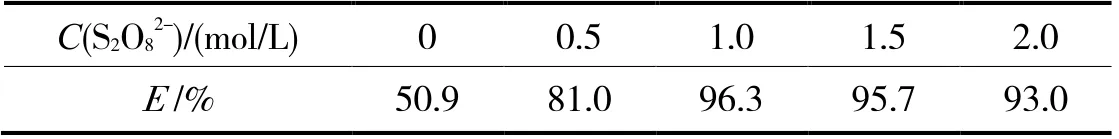

2.2.2 S2O82-浓度对酯化率的影响

以制备的 ZnCe0.15Al1.85O4为载体,用不同浓度的过硫酸铵溶液浸渍12 h,S2O82-浓度对酯化反应的影响如表3所示。实验结果表明,催化剂的催化活性随硫酸浓度的增大有所增大,当S2O82-浸渍浓度为1.0 mol/L时,酯化率最高为96.3%。但S2O82-浓度为2 mol/L时,酯化率下降。这是因为催化剂中的S2O82-起到助催化的作用,但当S2O82-增大到一定程度时,S2O82-会占据催化剂的表面,阻碍反应物与催化剂活性组分的接触,从而使催化剂的催化活性降低。制备S2O82-/ZnCe0.15Al1.85O4催化剂最适宜的S2O82-浸渍浓度为1.0 mol/L。

表3 浓度对酯化率的影响

2.3 催化剂的重复使用性能

以S2O82-/ZnCe0.15Al1.85O4为催化剂,按照实验方法1.4进行实验,考察催化剂的重复使用性能,结果见表4。催化剂连续使用5次后,仍能达到67.9%,说明该催化剂具有较好的重复使用性。

表4 S2O82-/ZnCe0.15Al1.85O4的重复使用性能

3 结论

(1)控制Ce与Al的物质量比为0.15∶1.85制得的ZnCe0.15Al1.85O4仍具有ZnAl2O4尖晶石的特征结构,通过S2O82-浸渍高温煅烧后,S2O82-与载体表面金属作用产生酸性位为催化活性中心,因此S2O82-/ZnCe0.15Al1.85O4催化剂的催化活性与Ce的掺杂量、S2O82-浓度及焙烧时的温度等因素的控制有关。实验研究表明,S2O82-/ZnCe0.15Al1.85O4催化剂具有较大的表面积,颗粒堆积后具有介孔结构,有利于反应物与催化活性中心接触,提高了催化剂的催化活性和有效利用率。

(2)采用1.0 mol/L (NH4)2S2O8溶液浸渍ZnCe0.15Al1.85O4,在焙烧温度600 ℃后制得的催化剂具有较高的催化活性,可代替浓硫酸用于催化合成乙酸正丁酯,在优化条件下酯化率可达到96.3%。并具有良好的重复使用性能。