生物质循环流化床锅炉气固流动与燃烧特性研究*

谢曙光,陈昌,王为术**,范高峰,韩保生

(1. 河南省锅炉压力容器安全检测研究院,河南郑州 450016;2. 华北水利水电大学,河南郑州 450045;3. 郑州锅炉股份有限公司,河南郑州 450001)

随着环境污染和能源匮乏危机的日益严重,寻求高效清洁的发电技术成为了世界各国急需解决的重点问题。目前世界各国发展的清洁能源中,生物质能具有极大的优势。生物质(biomass)是指通过光合作用而形成的各种有机体,包括所有的动植物和微生物,生物质能是太阳能以化学能形式储存在生物质中的能量形式。我国拥有丰富的生物质能源,每年可获得生物质资源量约20亿t,折合标准煤达5.38亿t,其中仅有小部分生物质燃料得到合理利用,大部分被直接焚烧或丢弃,造成了极大的资源浪费,对环境也造成了污染。

生物质直燃发电是生物质能源大规模利用的一个重要途径,在代替化石能源、解决能源危机和环境保护方面有着重要的积极作用。目前,循环流化床锅炉燃烧发电技术作为新型的清洁燃烧技术正在迅速发展,循环流化床锅炉的工作特点可有效解决生物质燃料燃烧不充分的问题。国内外已有许多学者对此进行了研究,帅志昂[1]模拟了循环流化床内流动和燃烧的情况,得到了炉膛内温度,固体颗粒体积分数,颗粒轴向速度的分布图。张瑞卿等[2]采用颗粒离散相-颗粒群算法,模拟了循环流化床内流动和燃烧的情况,获得了从启动到稳态过程中各个时刻的变化情况。陆燕宁[3]探究了生物质炉排炉的燃料适应性,燃料校核计算结果验证了该锅炉对于入炉燃料的改变有一定适应性。宋少鹏等[4]研究了烟气再循环率对天然气低氮燃烧特性的影响,表明适当调整烟气再循环率能够使NOx排放量降低。杨泉[5]就循环流化床锅炉气流流场分析结果对二次风进口进行了改进。黄中等[6]对某型循环流化床锅炉的炉膛温度场和氧场进行了测试,并对锅炉的燃烧过程进行了模拟,为理论研究设计提供了参考。李瑞宇等[7]采用数值模拟的方法从多种影响因素进行了不同工况的数值模拟研究,并提出改造方案。史丹君等[8]通过数值模拟研究了炉内气固流动特性,得到了炉内颗粒的流态化流动形态和动力学特性。He等[9]建立了循环流化床的传热模型,并对锅炉不同工况下的3种换热方式进行数值研究,得出了各自所占的比例。Knoebig等[10]建立了矩形截面三维循环流化床燃烧模型,证明了给料和返料对挥发分,焦炭,氧气和一氧化碳影响较大。周星龙[11]通过试验研究发现了双环核结构,证实了裤叉腿区域的气力输送原理。 Molina等[12]探究了不同氧化气体氛围中循环流化床内的燃烧特性,富氧模式中的燃烧率低于空气燃烧模式。

虽然近年来国内外学者对生物质燃料以及循环流化床技术进行了大量的研究,但二者的研究相对独立,鲜有对生物质燃料应用于循环流化床锅炉发电技术的研究。笔者针对一种新型的一体化小型生物质循环流化床锅炉,采用ANSYS Fluent 2020 R2软件进行数值模拟计算,研究了气固流动与燃烧特性,为循环流化床锅炉生物质燃烧的研究与应用提供依据和参考。

1 锅炉物理模型

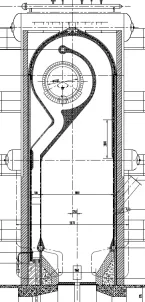

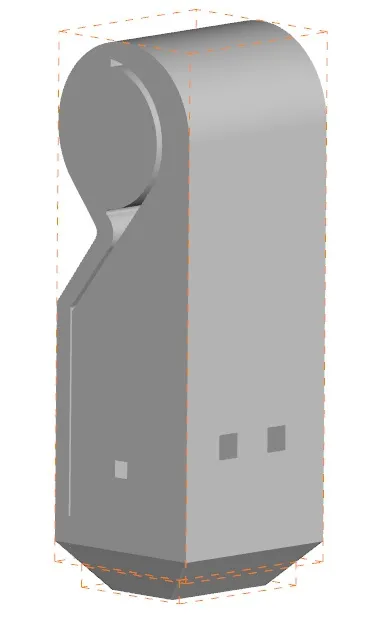

模型对象为生物质小型循环流化床锅炉,锅炉采用双锅筒横置式的自然循环水管锅炉,燃烧生成的烟气向上进入卧式高温水冷旋风分离器,旋风分离器由2片水冷膜式壁组成,以保证分离器的运行可靠。烟气中的高速飞灰由于惯性力和重力作用被分离出来进入水冷回料道,再经过回料口重新进入炉膛燃烧,保证燃料的充分燃烧,提高燃烧效率,减小运行成本,大部分颗粒被分离,可显著减少后续烟道的及受热面的磨损。循环流化床锅炉结构如图1、图2所示。与传统的循环流化床锅炉不同,该生物质小型循环流化床锅炉的分离器由膜式水冷壁组成,布置在炉膛上部,结构紧凑,即分离器和炉膛连为一体。

图1 循环流化床锅炉结构示意

图2 锅炉三维结构示意

该锅炉炉膛总高为13 500 mm,宽度为4 300 mm,深度为4 560 mm,炉膛出口布置在后墙最上部,炉膛出口为直径1 400 mm的圆形,出口圆圆心位于炉膛宽度中心线以左450 mm且高度为10 650 mm处,一次风口位于炉膛底部,整体简化为底部布风平面,均匀进风,宽度为1 960 mm,深度为3 100 mm。二次风口布置在前后墙高度3 000 mm高处,前后各一个,为边长400 mm的矩形。给料口总共有2个,布置在炉膛右墙高度3 660 mm处,为边长600 mm的矩形。回料口位于炉膛左墙下方,经旋风分离器分离出来的物料由此口重新进入炉膛。循环流化床炉膛网格模型见图3,炉膛结构较为复杂,全域采用六面体网格,对各个进口,出口和返料口进行网格局部加密,经网格无关性验证后,得到最佳网格数量为4 482 693。

图3 炉膛网格模型

2 燃料属性及计算模型的选用

2.1 燃料属性

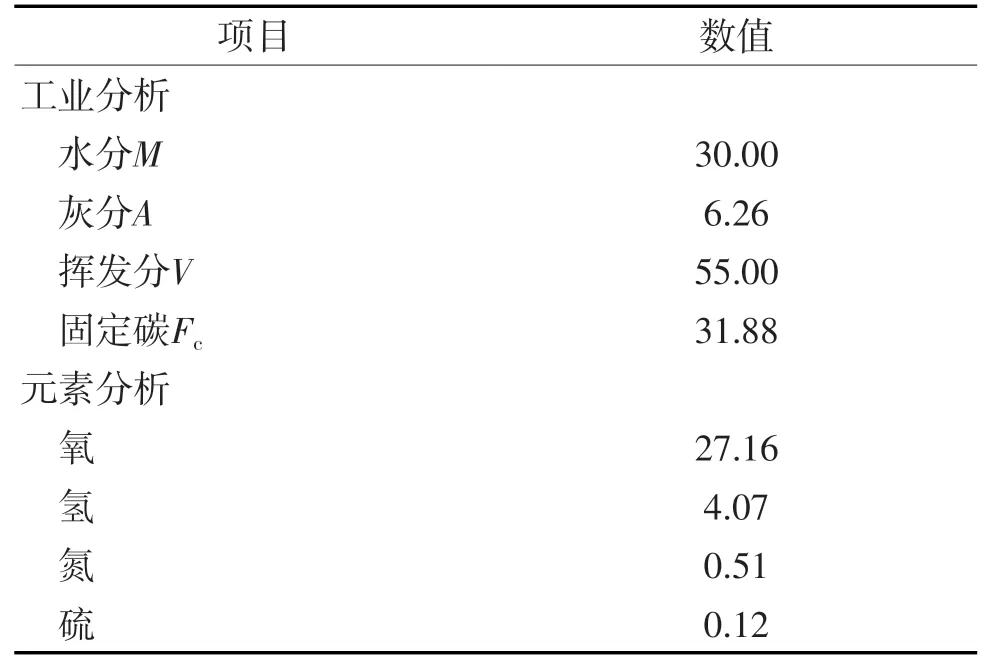

该循环流化床锅炉所用燃料为树皮、稻壳等混合燃料,低位发热值为12 296 kJ/kg。计算时采用的颗粒直径为0.02~5 mm,平均直径2 mm,以收到基分析的燃料组成见表1。

表1 收到基燃料组成分析 w:%

2.2 数值计算模型

使用ANSYS Fluent 2020 R2软件进行数值模拟计算。炉膛内部数值计算湍流模型选用RNG k-ε湍流双方程模型,N-S方程以Simple方法求解,燃烧反应模型选取非预混燃烧。由于炉膛内部燃烧过程中,炉膛的壁面以及燃料颗粒和燃烧生成的各种物质之间存在辐射散射作用,因此还需选取辐射模型。对于处理复杂的几何辐射问题,选取P1辐射模型。挥发分析出选用单步析出模型,焦炭燃烧选用动力扩散模型,燃料颗粒的进入选用离散型模型。

3 边界条件及工况设计

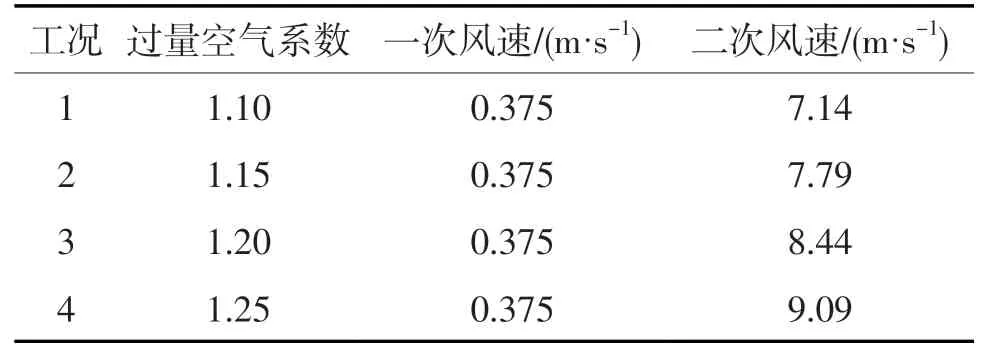

该锅炉模型边界条件的设置如下:一次风入口和二次风入口均采用速度入口,不同工况下过量空气系数和入口风速见表2所示;出口采用压力出口,数值设置为-19.62 Pa;炉膛所处环境重力加速度为9.81 m/s2,求解过程采用一阶差分迎风格式离散气相控制方程,对燃料颗粒尺寸采用Rosin-Rammler分布拟合的方法,2个给料口给料量均为0.69 kg/s。

表2 不同工况条件下参数设置

4 模拟结果分析

4.1 旋风分离器速度分布

该循环流化床锅炉中采用的旋风分离器为内置式分离器,旋风分离器内空气动力场是物料高效稳定分离的关键,良好的流场可保证物料颗粒的规则运动,从而利用惯性顺利分离。

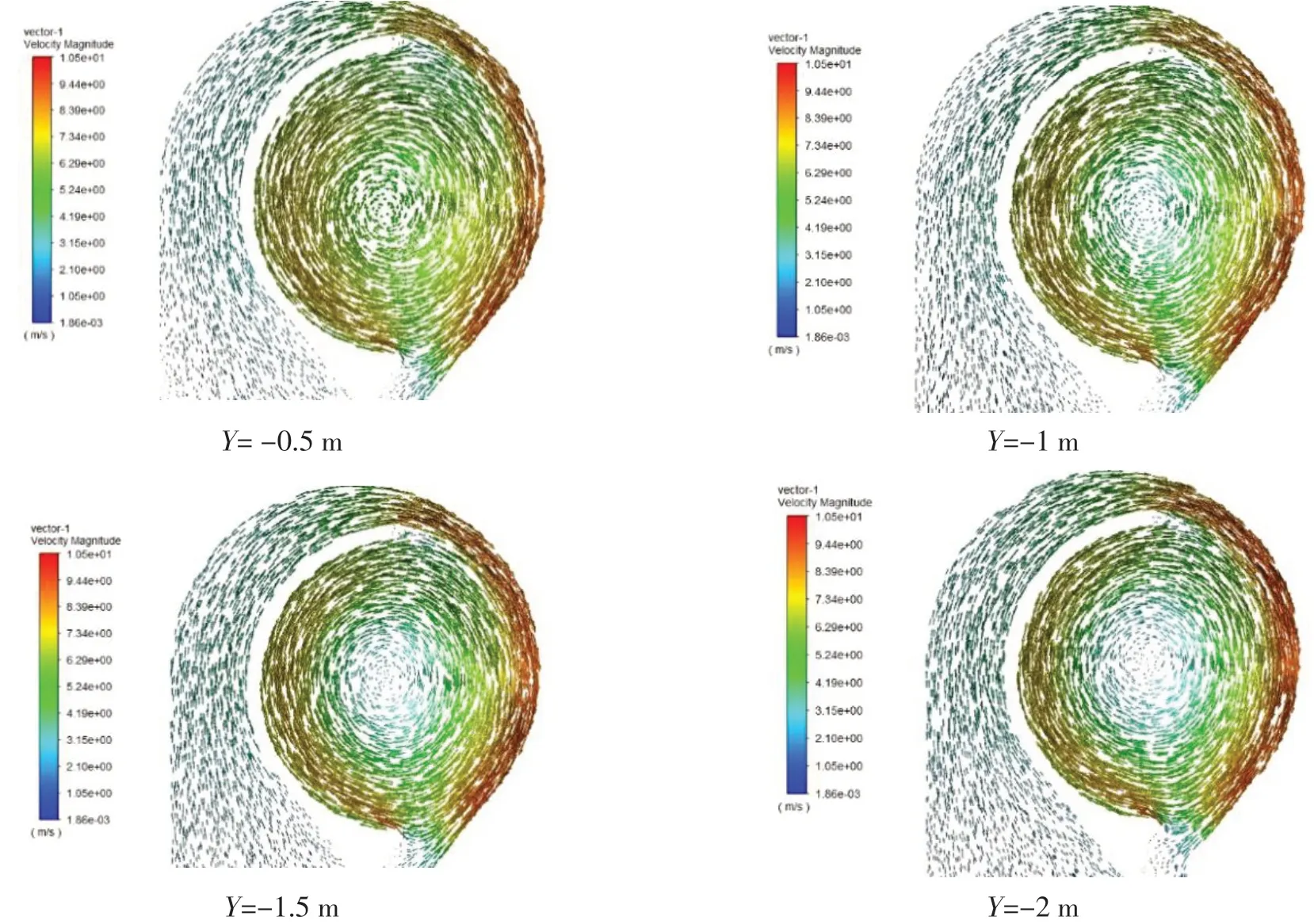

沿Y轴方向(炉膛前后墙方向),不同截面旋风分离器速度矢量图见图4,其中零点处为炉膛出口截面处。

图4 沿Y轴方向不同截面旋风分离器速度矢量图

由图4可见:分离器内空气动力场分布均匀,具有较好的规律性,从炉膛过来的烟气经过一段截面逐渐减小的加速区,平均速度由3 m/s增大到10 m/s,然后在分离器内进行圆周运动,形成漩涡区,95%以上的气体会由于出口负压从炉膛出口出去,很小一部分进入回料道,这有利于物料颗粒的贴壁,提高分离效率。从不同截面矢量图对比可知,随着越来越靠近出口,分离器中心区域的真空度慢慢减小,这是由于在远离出口的截面处,烟气速度大,在分离器内的运动形成一个假想圆,中间很少有气体,而炉膛出口是一个直径较小的圆,当气体被负压引到出口的过程中,气体会向中间汇聚,由此可见出口直径增大,这种气体汇聚程度会有一定程度的减小,从而更有利于颗粒尽量保持在分离器边缘,直径过大也会导致部分停留在分离器内的颗粒逃逸量增大。矢量图符合旋风分离器的速度场分布,有利于未燃尽的燃料顺利分离返回。

4.2 分离器分离效率

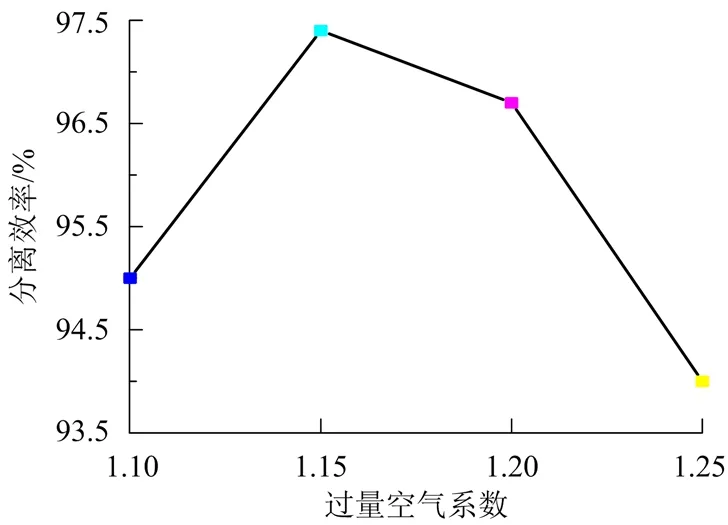

旋风分离器的作用是将大量未燃烧完全的固体物料从气流分离出来,进而返回炉膛进行二次燃烧,保证燃料的多次循环反复燃烧,基于此特点,分离器的分离效率是保证锅炉正常运行的关键。不同工况下旋风分离器分离效率见图5,数据为分别统计出口和返料口颗粒量所得。

图5 不同工况下旋风分离器分离效率

由图5可见:4种工况下的分离效率均在94%以上。过量空气系数为1.15时分离效率最大,达到97.4%;随着过量空气系数的增加,分离效率呈现先增大后减小的趋势,这是因为低于1.15时,空气量较小,分离器内烟气速度也较小,不足以让颗粒充分沿着圆壁面运动,从而较易从出口逃逸;当高于1.15时,空气量较大,烟气速度也较大,烟气对颗粒的卷吸作用一定程度超过了颗粒自身惯性作用,导致颗粒被卷吸出炉膛。总体而言,当α处于1.15~1.2时,分离器的分离效果最好,达到96.5%以上。在保证锅炉的正常运行条件下,α处于1.15~1.2时,可节省燃料,节约锅炉运行成本。

4.3 炉内温度分布特征

4.3.1 X轴方向温度分布

不同过量空气系数下炉膛X=0 m纵截面(炉膛左右墙中心截面处)温度分布见图6。

由图6可见:整个锅炉温度最高的区域出现在二次风口上部悬浮室段,当燃料颗粒进入炉膛后,被迅速加热到着火温度进行燃烧,底部一次风与前后墙的二次风汇集后一起形成向上运动的气流,大部分燃料颗粒受气流的影响,被卷吸向上继续燃烧,温度最高区域约为1 300 K,小部分燃料颗粒下落燃烧,温度约为1 000 K,整个燃烧区域平均温度约为1 100 K。不同过量空气系数下炉膛截面温度分布图对比可看出,α=1.15时,整个炉膛温度分布最为均匀,后墙2个给料口进来的燃料被二次风卷吸形成2股向中间靠拢的火焰。而当α分别为1.10,1.20,1.25时,燃烧区域变小,温度降低,且燃烧分布开始不均匀,说明空气量过少和过多都不利于燃烧,因而过量空气系数为1.15时为最佳。

4.3.2 Y轴方向温度分布

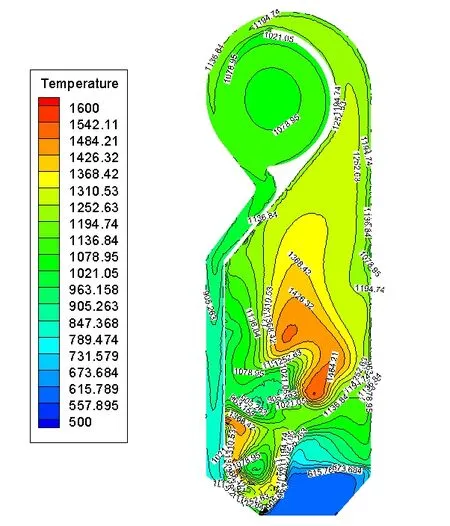

过量空气系数为1.25时,炉膛Y=0 m纵截面温度分布见图7。

由图7可见:炉膛下部燃烧区域分布在冷灰斗以上,从温度云图可知,炉膛下部大部分区域温度在550 K左右,远低于燃烧区域温度,而下部靠左温度在800 K以上,可知靠近回料口的区域是燃烧的,这是因为生物质燃料含水量较高,可燃部分比例小,热值较低,不易燃烧,未燃尽的94%以上的燃料经旋风分离器由于惯性和重力的作用被分离至回料道,进而经回料口进行二次燃烧。可看出在靠进一次风口的地方,温度分布呈现漩涡式,这是因为当颗粒靠近风口时一次风向上的卷吸作用所致,从而形成这一燃烧区域,符合循环流化床锅炉的工作特性。

图7 Y=0 m纵截面温度分布

4.3.3 高度方向平均温度

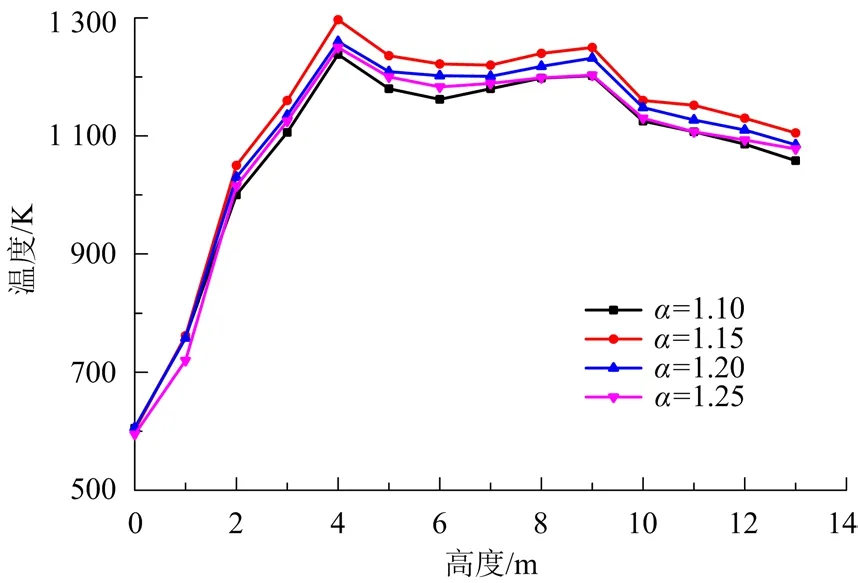

不同工况下沿炉膛高度方向平均温度见图8。

图8 不同工况下沿炉膛高度方向平均温度

由图8可见:不同过量空气系数下的炉内温度变化趋势基本一致。随着过量空气系数的增加,沿炉膛高度方向温度先升高后降低,在悬浮室段温度最高,约为1 300 K,这里是燃烧最充分,火焰充实度最高的区域,而后温度开始降低,这是由于烟气向上会流经锅炉的各级受热面,温度有一定程度的降低,最后稳定下来。通过4种不同过量空气系数的对比可知,随着过量空气系数的增加,温度呈现先增大后减小的变化规律,工况下温度最高,说明空气量足够供给燃烧,而空气量再增大,温度开始降低,可知空气量过多,烟气速度快,燃料停留时间短,且低温空气也会吸收一部分热量导致烟气温度降低。

4.3.4 炉膛出口温度

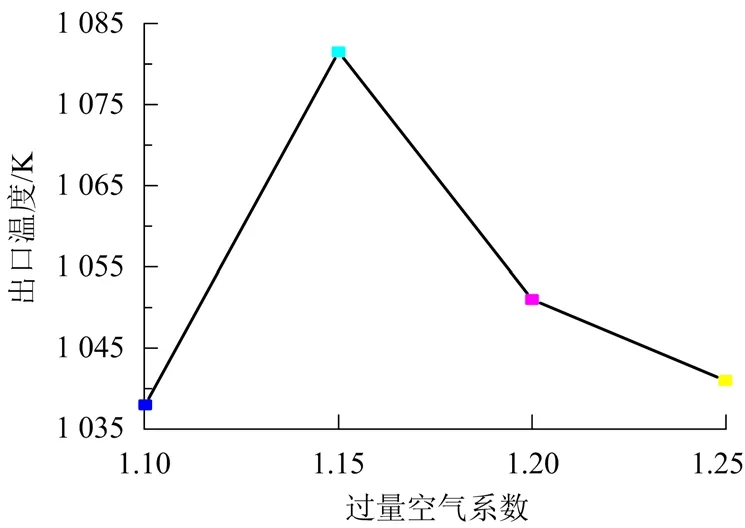

不同工况下炉膛出口温度变化见图9。

图9 不同工况下炉膛出口温度

由图9可见:当过量空气系数为1.15时,炉膛出口温度最高,为1 080 K,而增大和减小过量空气出口烟温均有不同程度的降低。锅炉运行过程中出口烟温要求在1 065.5 K左右,数值研究参数与实际参数基本一致,炉膛内的燃烧温度和出口温度均保证了循环流化床锅炉低温燃烧的特质。

5 结论

1)旋风分离器内烟气速度分布呈现四周大中间小的特点,形成漩涡区,这有利于物料颗粒的贴壁,提高分离效率,越靠近出口的截面,分离器中心区域的真空度越小,出口圆直径存在最优值,过大和过小都不利于气固的分离。

2)过量空气系数过大和过小都不利于旋风分离器的气固分离,当α处于1.15~1.2时,分离器的分离效果最好,达到96.5%以上。

3)锅炉温度最高的区域出现在二次风口上部悬浮室段,底部一次风与前后墙的二次风汇集后一起形成向上运动的气流,大部分燃料颗粒受气流的影响,被卷吸向上继续燃烧,形成2股向中间靠拢的火焰,温度最高区域约为1 300 K,小部分燃料颗粒下落燃烧。

4)过量空气系数明显影响炉内燃烧情况,温度呈现先增大后减小的趋势,存在最佳过量空气系数。