热处理对铜基甲醇合成催化剂性能的影响

陈海波

(中石化南京化工研究院有限公司,江苏南京 210048)

甲醇是一种基本的化工原料,也是一种潜在能源[1],广泛应用于化工、医药、农药等领域[2-4]。近年来,随着能源与环境问题越来越受到人们关注,碳一化学(C1化学)成为研究的热点。现代煤化工的发展推动了甲醇合成技术的进步[5]和甲醇工业的快速发展,尤其是甲醇装置的大型化对甲醇合成催化剂提出了更高的要求。国内外都在积极开发新型的适用于大型化装置的甲醇合成催化剂,以提高甲醇产量和质量,节能降耗,降低成本。在此背景下,铜基甲醇合成催化剂取得了显著的进展[6-11]。

甲醇合成催化剂热处理条件研究中,研究较多的是焙烧温度和焙烧气氛,而焙烧时间对催化剂性能影响的研究较少。闫杏等[12]分别在N2和空气气氛下对Cu-Zn-Al催化剂进行焙烧处理,结果表明,Cu-Zn-Al催化剂在空气中焙烧后可以减少催化剂表面的碳含量,提高表面铜含量,进而显著提高催化剂的活性。洪中山等[13]研究了焙烧气氛、焙烧温度和焙烧过程不同升温速率对草酸盐胶态共沉淀方法得到的Cu-Zn-Al催化剂晶粒大小、结构及各组分间相互作用的影响。结果表明,焙烧条件的改变对催化剂比表面影响不大,但对铜的活性金属表面性质的影响极为显著。在富氧气氛、较低的升温速率和350 ℃条件下,焙烧后得到的催化剂比表面积高、铜粒径小,在CO2合成甲醇反应中能获得更高的选择性和催化活性。汤小波等[14]研究了煅烧温度对不同改性组分的Cu-ZnO基低温甲醇合成催化剂在170 ℃下合成气制甲醇催化性能的影响。结果表明,经Zr改性的Cu-ZnO基催化剂随着煅烧温度的降低,Cu在催化剂表面的分散度逐渐变大、颗粒逐渐变小,所得到的催化剂活性也较高。

笔者研究了不同焙烧时间对铜基甲醇合成催化剂性能的影响。采用共沉淀法制备了催化剂前驱体,在4个不同的焙烧时间条件下制备得到4种催化剂试样,考察了各催化剂试样的活性,并通过XRD、BET、EDS、SEM、TEM和H2-TPR表征等对催化剂试样进行了表征,研究了不同焙烧时间对催化剂理化性能和催化性能的影响。

1 试验部分

1.1 主要试剂和仪器

C u(N O3)2∶3 H2O、Z n(N O3)2∶6 H2O、Al(NO3)3∶9H2O、Na2CO3,分析纯,南京化学试剂股份有限公司;去离子水(电导率σ≤5 μS/cm),自制。

RW28 basic型电动搅拌器,上海人和科学仪器有限公司;SeverGo DuoTM pH计,瑞士梅特勒-托利多公司;DZF6020型真空干燥箱,上海一恒科学仪器有限公司;SX2-2.5-10型马弗炉,上海特成机械设备有限公司;DP30型单冲压片机,上海天凡药机制造厂;D/max ⅢA型X射线粉末衍射仪,日本理学公司;NOVA-2200e型比表面与孔径分析仪,美国康塔仪器公司;PX200型H2-TPR检测仪,天津市鹏翔科技有限公司;QUANTAX 400 X射线能谱仪,德国布鲁克公司;JEOL JEM-2100Plus型透射电子显微镜,日本电子公司。

1.2 试样制备

采用共沉淀法,催化剂中元素质量分数比为w(Cu)∶w(Zn)∶w(Al)=45∶15∶5,以碳酸钠为沉淀剂,在75 ℃条件下制得催化剂前驱体,老化,过滤,洗涤,干燥,焙烧,打片成型,制备催化剂成品。焙烧时间分别为20, 30,40,60 min,催化剂编号分别为1#~4#。

1.3 催化剂表征

采用XRD仪对试样的物相进行分析,Cu靶,扫描范围2θ为10°~60°,管压40 kV,管电流30 mA,应用Scherrer方程计算CuO、ZnO晶粒尺寸。

采用自动吸附仪测定催化剂比表面积及孔结构,试样经300 ℃脱气处理后,在液氮温度(-196 ℃)下进行吸附。比表面积采用BET方法计算,孔径分布用脱附BJH法计算。

催化剂H2-TPR表征:将催化剂试样破碎后,取0.425~0.850 mm(20~40目)的催化剂试样100 mg装入U形管中,在350 ℃下,通入N2气吹扫1 h,降至室温,以40 mL/min速率通入(φ) 5% H2与95%N2混合气进行吹扫,色谱基线平稳后,以10℃/min升温至230 ℃,以热导检测器跟踪H消耗信号。

H2-TGA分析在热重/差热综合分析仪上进行,以100 mL/min速率通入(φ) 5% H2与95%N2混合气,程序升温速率为10 ℃/min,从室温升至800 ℃。

1.4 活性测试

将催化剂试样置于真空干燥箱中,在120 ℃、真空度50 Pa条件下干燥2 h,然后破碎、筛分选取0.425~1.180 mm(16~40目)催化剂试样待用。催化剂活性评价采用微型固定床连续流动反应器(内径15 mm,管长600 mm),催化剂的装填量4 mL,装填好的催化剂在低氢(H2与N2体积比5∶95)气氛中,常压下以20 ℃/h程序升温还原16 h,还原终点温度230 ℃;还原结束后,将还原气切换成原料气,反应压力5 MPa,空速10 000 h-1,合成气组成V(H2)∶V(CO)∶V(CO2)∶V(N2)=650∶142∶38∶170,温度230 ℃条件下测试催化剂的活性,以CO转化率表示;耐热条件为:N2气氛、常压、350 ℃热处理20 h后,然后恢复到初活性测定条件,用初活性测定方法测得其耐热后活性。

2 结果与讨论

2.1 XRD表征

对4种催化剂的晶相组成进行XRD分析表征,结果见图1。

由图1可见:4种催化剂均存在明显的CuO(2θ=35.48°,38.80°,48.12°)、ZnO(2θ=32.28°,49.32°)和石墨(2θ=26.56°)的特征衍射峰。4种催化剂衍射峰的峰位和峰形基本相似,只是衍射峰的强度有所变化,没有出现Al2O3特征峰,说明Al2O3以无定形或及其分散的结构出现。

图1 催化剂试样的XRD图

依据谢乐公式计算4种催化剂的平均晶粒尺寸,结果如表1所示。

表1 催化剂ZnO/CuO晶粒尺寸

由表1可见:随着焙烧时间的延长,CuO和ZnO平均晶粒尺寸逐渐变大,这是因为催化剂活性组分为热敏感性物质,其晶粒度在高温下随着焙烧时间的延长而逐渐长大。

2.2 EDS表征

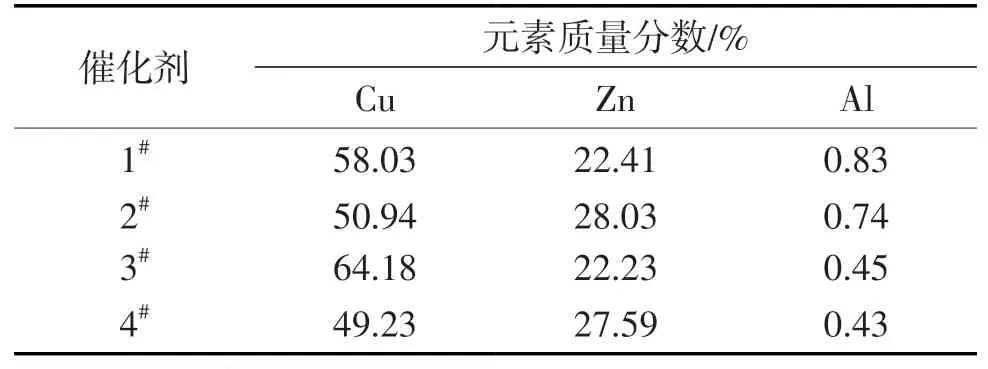

对4种催化剂试样进行EDS分析,结果如下图2所示,扫描得到的元素含量见表2。

图2 试样的EDS图

由图2可见:4种催化剂的结构组成基本一致,基本结构为ZnO包覆Cu,1#催化剂和2#催化剂所形成的颗粒较小,3#催化剂和4#催化剂结成了较大的块体。

由表2可见:4种催化剂上的Al含量依次降低。3#催化剂上的Cu含量最高,2#催化剂上的Zn含量最高;4#催化剂上的Cu含量最低,3#催化剂上的Zn含量最低。综合4个催化剂的元素含量变化可以发现,随着焙烧时间延长,催化剂上元素均会发生团聚,Al2O3更容易结块团聚。

表2 催化剂线扫元素含量

2.3 SEM表征

对催化剂试样进行SEM分析,结果见图3。

图3 试样的SEM图

由图3可见:1#催化剂的活性粒子呈松散堆积,分布均匀,催化剂粒子呈规则的球形;从2#催化剂开始,催化剂粒子逐渐出现团聚,且随着焙烧时间的延长,团聚的粒子尺寸增大。

2.4 TEM表征

对催化剂试样进行TEM分析,结果见图4。

图4 试样的TEM图

由图4可见:1#催化剂呈现不规则小球状,基本上是ZnO包裹在Cu上,结合EDS扫描结果,试样上Cu的质量分数最多为58.03%,其次是锌,为22.41%。ZnO在Cu表面均匀分布,通过5 nm的结果可以看出,在催化剂表面Cu,CuO,ZnO分布比较复杂,存在着Cu的平面和阶位,且阶位分布比较广泛,表面呈现断层式分布。这些断层式分布和阶位的存在,使催化剂具有高的反应活性。

相较于1#催化剂,2#催化剂所形成的催化剂纳米颗粒更大,且Cu的质量分数稍微少一些,为50.94%,在相同加量的情况下,Cu在催化剂小球上负载量比1#催化剂要少,催化剂同样也是形成一个断层式分布,最内层为Cu,外表层是CuO和ZnO形成了不饱和的阶位。

相较于前2种催化剂,3#催化剂结构与前2种催化剂相似,但形成颗粒更大,同时结合EDS扫描结果可知,在表面有Al2O3团聚发生,导致该区域Al含量较高,Al2O3的分散均匀度相较于其他2种催化剂较差,放大到约5 nm时,可以看到催化剂同样是呈现一个断层式分布,存在较多的阶位。

4#催化剂颗粒大小与3#催化剂相当,Cu含量是4种催化剂中最少的,在催化剂小球上催化剂元素分布较均匀,放大到5 nm时,可以清楚地看到催化剂表面存在Cu,CuO,ZnO分布在球体表面,且存在阶位和平面,和前面催化剂的情况类似。

2.5 BET表征

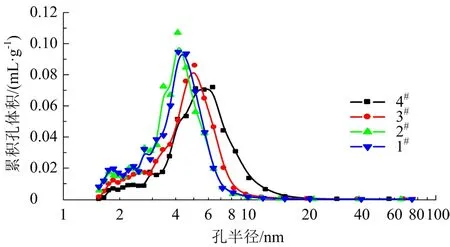

对4种催化剂试样进行BET分析,催化剂的孔结构分析数据见表3,其孔径分布见图5。

图5 催化剂的孔径分布

由图5可见:焙烧时间在20~30 min时,试样的孔径分布变化不大;焙烧时间从30 min延长至40 min时,试样的孔径分布出现较大的变化,一方面孔径分布弥散化,另一方面孔径分布曲线发生明显的向右移动;焙烧时间从40 min延长至60 min时,试样的孔径分布曲线发生进一步的向右移动,并且曲线的形状更加弥散化。

结合前文结果,选择催化剂的焙烧时间为30~40 min。

2.6 H2-TPR表征

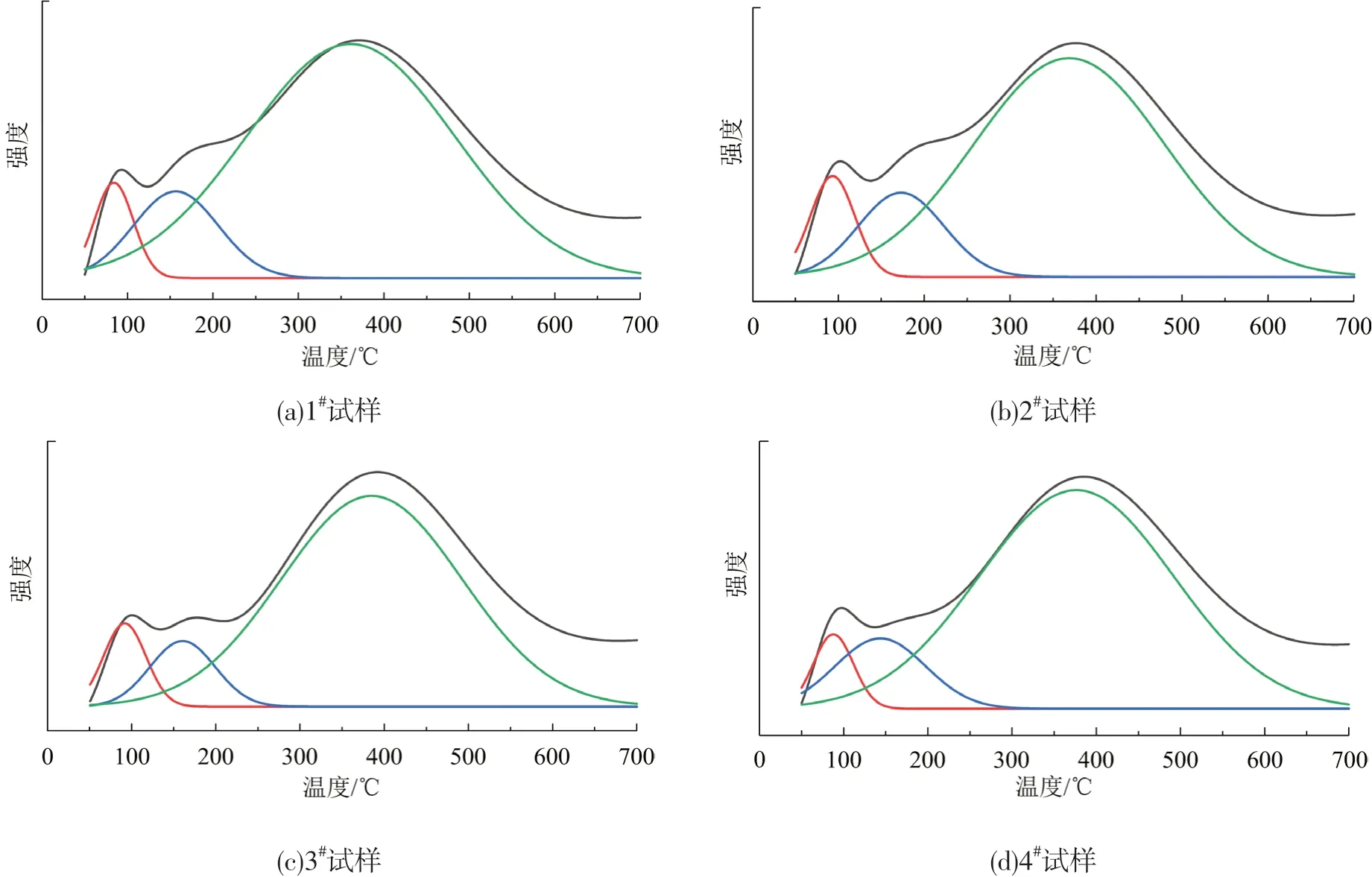

对4种催化剂的H2还原行为进行了研究,结果如图6所示。

图6 试样初始态H2-TPR图

由图6可见:4种催化剂的H2-TPR峰在80~390 ℃都呈现不规则形状,表明催化剂中有几种不同存在状态的CuO物种,采用高斯拟合法进行了分峰,根据温度区间对子峰进行了划分,结果见表4。

表4 初始态催化剂H2-TPR数据分析

由表4可见:每种催化剂均有3个子峰,100℃以下为低温还原峰,100~200 ℃为中温还原峰,200 ℃以上为高温还原峰,1#催化剂和4#催化剂的低温TPR峰中心温度较低,表明其起始还原温度低,相比之下,2#催化剂和3#催化剂的起始还原温度较高。在中温还原区间,同样,2#催化剂和3#催化剂的还原温度高,且相对峰面积也较大(峰面积与H2的消耗量呈正相关),一般认为,Cu-ZnO结合越紧密,其还原峰所在温度越高,Cu活性中心越多,其峰面积越大。据此推断,2#催化剂和3#催化剂的Cu-ZnO结合紧密,表面CuO存在富集,其活性应高于1#催化剂和4#催化剂。

2.7 活性评价

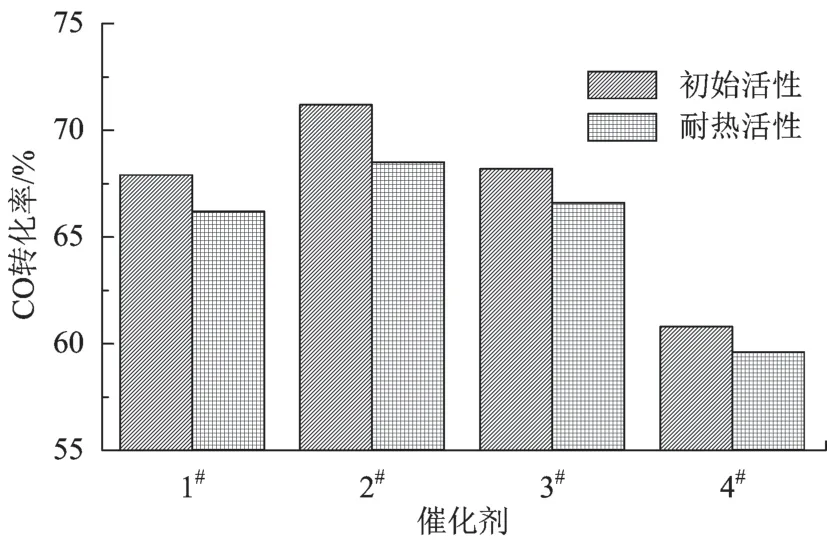

在微型固定床连续流动反应器中对4种催化剂分别进行了甲醇合成催化性能评价,考察了催化剂耐热前后CO的转化率,结果见图7所示。

图7 耐热前后催化剂活性变化

由图7可见:2#催化剂的初始活性和耐热活性最高,其次是3#催化剂,与表4的分析结果相吻合。4#催化剂的活性远低于前3种催化剂,说明焙烧时间从20 min增加到30 min时,催化剂活性增加并达到最大,30 min以后随着焙烧时间继续增加,试样的活性逐渐减小,但3#催化剂的活性大于1#催化剂,催化剂的焙烧时间应定在30~40 min最为有利。焙烧30 min后随着时间继续增加,催化剂的活性快速下降,由此确定催化剂最佳焙烧时间应该为30~40 min。

3 结论

对4种不同焙烧时间的甲醇合成催化剂进行了研究,主要研究结论如下。

1) 4种催化剂XRD衍射峰的峰位和峰形基本相似,只是衍射峰的强度有所变化,随着焙烧时间的延长,CuO和ZnO平均晶粒尺寸逐渐变大。4个催化剂的结构组成基本一致,基本结构为ZnO包覆Cu,随着焙烧时间延长,催化剂上元素均会发生团聚,Al2O3更容易结块团聚,在催化剂表面Cu,CuO,ZnO在表面分布比较复杂,存在着Cu的平面和阶位,且阶位分布比较广泛,表面呈现断层式分布。这些断层式分布和阶位的存在,使催化剂具有高的反应活性。H2-TPR表明2#催化剂和3#催化剂2种催化剂Cu-ZnO结合紧密,表面CuO存在富集。

2) 通过理化表征和活性评价,确定催化剂的焙烧时间在30~40 min比较合适,催化剂性能最优。