聚四氟乙烯软管气蚀引起疲劳损伤的形貌分析

陈 荣,阎 旭,张东方,夏洪花,宋 科

(北京航空工程技术研究中心,北京 100076)

0 引言

因具有耐高低温、耐腐蚀、抗老化、抗静电、重量轻、流阻小、吸收振动和使用寿命长等特点,聚四氟乙烯软管组件广泛用于航空装备液压、气动、燃(滑)油、动力、推进、应急、弹射和伺服等系统。渗漏是聚四氟乙烯软管使用中常见的故障模式,以往引起渗漏的原因大多与软管制造缺陷或内表面划伤等因素有关。气蚀是在流体压力变化的条件下,与流体接触的固体表面发生洞穴状腐蚀破坏的现象。在飞机液压系统中,高速流动的液压油在负压下分解出游离状态的微小气泡,随后气泡在高压下收缩、破裂,从而对油液接触的液压系统元件表面产生局部冲击和高温,长期作用造成元件表面剥落,形成蜂窝状小坑,这就是“气蚀”。液压泵、液压马达等动力元件中气蚀现象较为常见,管路系统中管型突变部位发生气蚀的情况也偶有发生[1-2],但是低压吸油导管发生气蚀失效尚未见文献报道。国内外学者针对气蚀机理、结构材料抗气蚀性能、涂层抗气蚀性能等方面开展了大量研究工作[3-5],也有人对塑料的气蚀行为开展研究[6-7],但气蚀损伤的形貌特征很少有人关注,特别是气蚀引起疲劳损伤的形貌特征鲜有报道。

飞机多次发生液压系统吸油软管漏油故障,漏油部位均在与液压泵入口相连的软管管体上。本研究利用视频显微镜、扫描电镜等手段对软管的损伤形貌及特征进行详细分析,以确定软管失效性质。

1 试验研究

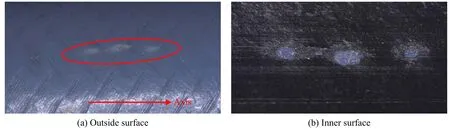

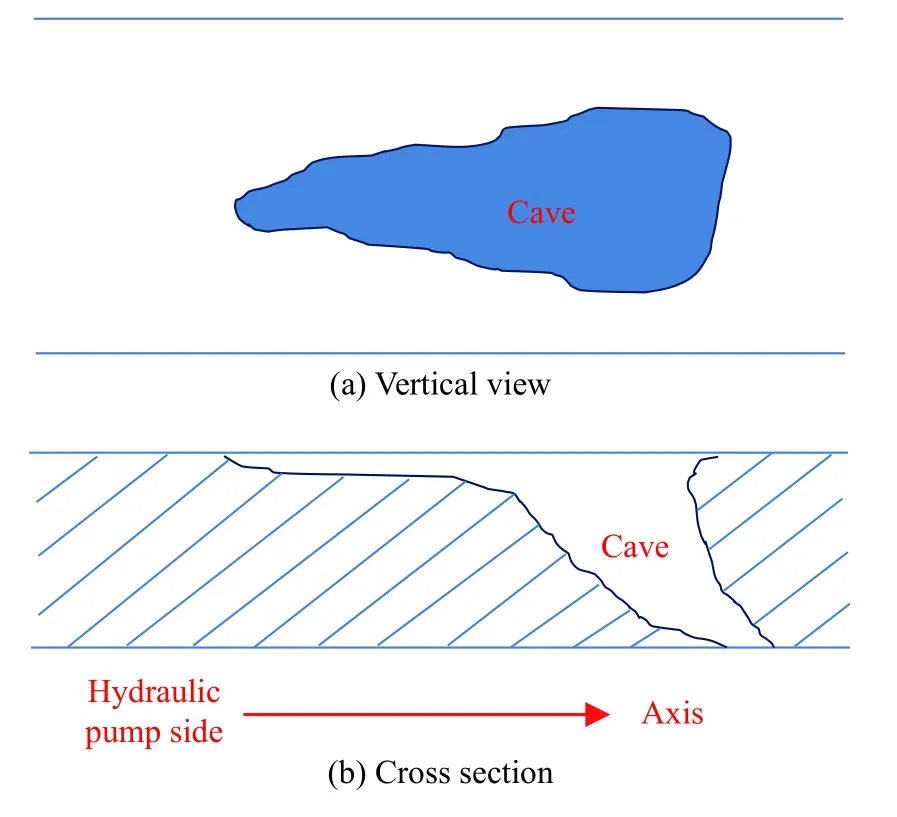

飞机先后发生10 余起液压系统吸油软管漏油故障,故障软管分布在7 个制造批次中,使用时间最短为150 h,最长为754 h。故障软管为聚四氟乙烯软管组件,内管材料为聚四氟乙烯,外包金属编织层,两端为金属套筒及接头。软管一端连接液压泵进油口,另一端连接硬管并通向液压油箱,全长约800 mm。软管漏油部位均位于软管与液压泵连接端套筒附近35~100 mm 的范围内,且渗漏点均在软管弯曲弧内侧(图1)。

图1 发生漏油故障的吸油软管Fig.1 PTFE pipe with leakage faulty

1.1 宏观检查

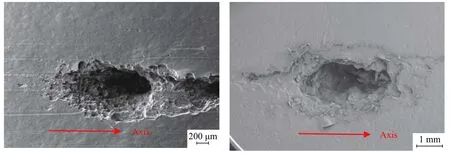

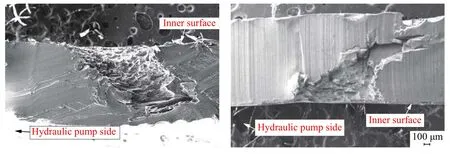

故障吸油软管宏观损伤特征相似,软管外观完好,编织层无明显挤压、断丝等现象,软管内管上存在一个或多个沿轴向分布的孔洞,典型形貌见图2。孔洞在管体内表面呈椭圆形,长轴大致沿软管轴向分布,长度不等,短轴尺寸为1~1.5 mm。孔洞边缘不规则,内壁起伏不平,部分孔洞已穿透内管管体,从剖面看孔洞呈喇叭口状,在管体内表面开口大,由内表面向外表面逐渐变小,喇叭口在内表面靠液压泵侧形成类似“慧尾”的浅层剥落,孔洞在厚度方向上略有倾斜,多个失效软管上孔洞的倾斜方向非常一致,均呈现由内向外逐渐远离液压泵的特点,孔洞典型形貌见图3、图4,示意图见图5。

图2 孔洞在软管内管外表面和内表面典型形貌Fig.2 Typical damage characteristics of caves on PTFE pipe

图3 不同软管上的孔洞典型宏观形貌Fig.3 Typical macroscopic morphology of caves on different PTFE pipes

图4 孔洞典型剖面形貌Fig.4 Typical macro-feature of cross-section of different pipes

图5 内管孔洞轮廓示意图Fig.5 Sketch map of pipe cave

此外,还有部分软管内管虽然尚未形成穿透性孔洞,但内表面有与故障软管相似的浅层损伤(图6)。

图6 内管内表面的浅层损伤Fig.6 Shallow-spalling damage on inner surface of pipe

1.2 微观观察

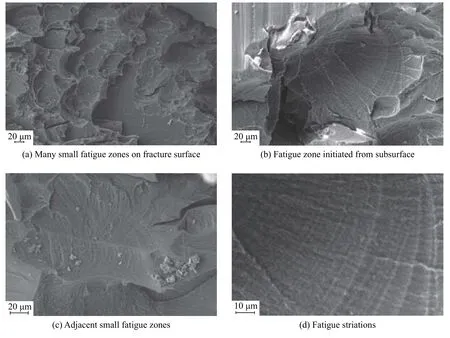

在扫描电镜下观察管体内表面形貌,这些软管孔洞形貌相似,低倍下呈海绵状,由大量细小凹坑组成。高倍观察可见这些凹坑均由大小不等的扇形疲劳区组成,疲劳区大小不等,但大部分尺寸在0.2 mm×0.2 mm 以内,疲劳条带特征清晰,疲劳扩展方向不定,既有平行于表面的,也有沿深度方向的,一个疲劳区的边缘往往是另一个疲劳区的起始。有些孔洞内可见横向或纵向分布的微裂纹。观察孔洞边缘的浅层凹坑,也有明显的疲劳条带等特征,这些疲劳区大多从次表面起始,源区未见明显缺陷。孔洞周围也未见划伤、夹杂等缺陷。典型损伤形貌见图7。

图7 孔洞微观形貌Fig.7 Microscopic feature of caves

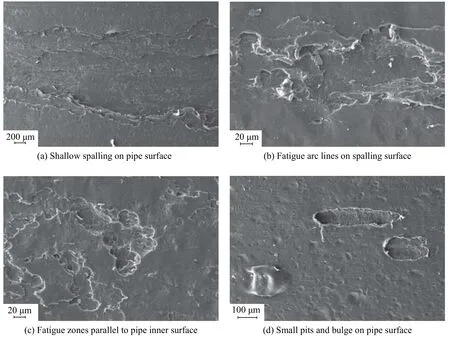

在较大的穿透性孔洞附近的管体内表面,还可见零星分布的尺寸很小的浅层凹坑,这些凹坑较小的只有20~30 μm 左右,但坑底均可见疲劳条带特征和微裂纹,凹坑边缘可见轻微鼓包变形,疲劳源区未见明显夹杂等缺陷,大部分凹坑周边没有粗大划痕等表面缺陷(图8)。

图8 孔洞附近小凹坑疲劳特征Fig.8 Fatigue features of small pits near caves

有的软管内表面未形成穿透性孔洞,但可见面积较大的浅层剥落损伤。在扫描电镜下观察剥落区形貌,可见剥落区底部较平,由多个小疲劳区组成,并可见明显疲劳条带特征,这些小疲劳区大多平行于内管表面,扩展至剥落区边缘时出现分层翘起现象,剥落区内未见夹杂等缺陷。在剥落区附近还可见一些尺寸更小的剥落坑,坑内有疲劳条带特征,坑边缘鼓包翘起,还有的表层尚未剥落,已出现明显鼓包分层。典型形貌见图9。

图9 软管浅层剥落处低倍形貌Fig.9 Characteristics of shallow spalling of pipe

2 分析讨论

外场先后发生的10 余起软管漏油故障中,软管内管渗漏部位均位于软管与液压泵连接端附近,且故障点均在软管弯曲弧内侧。软管损伤区宏观和微观形貌相似,宏观上均为不规则的孔洞,孔洞表面粗糙不平,类似海绵状;微观上这些孔洞由多个大小不一的凹坑组成,这些凹坑上可见清晰的疲劳条带特征,因此,根据上述特征判断,这些聚四氟乙烯软管组件的失效模式相同。

已穿透管壁的孔洞均呈喇叭口状,在内表面孔洞尺寸最大,向外表面逐渐变小,部分软管内表面还可见未穿透的孔洞以及较浅的剥落损伤,表明软管损伤首先从内表面开始,逐渐向深度方向扩展直至穿透管壁。孔洞及浅层剥落微观上均可看到清晰的疲劳条带特征,表明孔洞及剥落是在交变载荷作用下形成的,属于疲劳损伤。这种疲劳损伤具有典型特征:疲劳扩展不连续,孔洞由多个疲劳区组成,疲劳区尺寸大多在0.2 mm×0.2 mm以内,疲劳扩展方向大多平行于内管表面,也有局部沿内管厚度方向,导致内管材料呈现出层状疲劳剥落的特点。疲劳开裂是飞机液压系统金属导管的常见故障模式,其失效原因主要与装配应力、导管振动等因素有关[8-9],而本文研究的氟塑料软管失效特征与传统的液压脉动或管路振动应力导致的疲劳裂纹有明显差异。此外,液体冲蚀可能在导管表面产生损伤,但围绕冲击点往往会形成环形、横向或纵向等不同角度的微裂纹,且冲击损伤表面较为光滑[10],不会出现疲劳条带等特征,与本故障特征也有明显差异。

故障聚四氟乙烯软管为液压系统吸油管路的一部分,吸油管路一端与液压油箱相连,一端与液压泵吸油口相连。在液压执行机构收放、停止瞬间,液压泵进油口附近管路内部的液压油由于压力突变可能出现气泡并溃灭,具备产生气蚀的条件。S M Ahmed 等[11]曾针对304 不锈钢开展了气蚀损伤机理的深入研究,按照ASTM G32—1985标准开展振动气蚀试验,研究认为气蚀的典型失效模式为疲劳失效,失效特征主要包括:1)初期气蚀表面产生局部塑性变形,滑移带沿高向发展;2)裂纹从高应力(应变)集中部位形核,如凹坑、表面抛光线、滑移带上的材料不连续等;3)裂纹首先倾斜于表面形成,之后沿平行于表面方向扩展;4)断裂表面可见疲劳条带或轮胎花样。Shuji Hattori等研究了塑料的耐气蚀性能,Abouel-Kasem、Shuji Hattori 等[12-13]对比分析了不锈钢、铝合金以及聚四氟乙烯等不同材料的耐气蚀性能,对金属或塑料等非金属材料,气蚀的过程均与疲劳断裂的行为一致,材料耐气蚀能力取决于冲击能及材料的疲劳强度。因此,根据软管工作环境、损伤形貌等综合分析认为,聚四氟乙烯软管失效性质为气蚀引起的疲劳损伤。

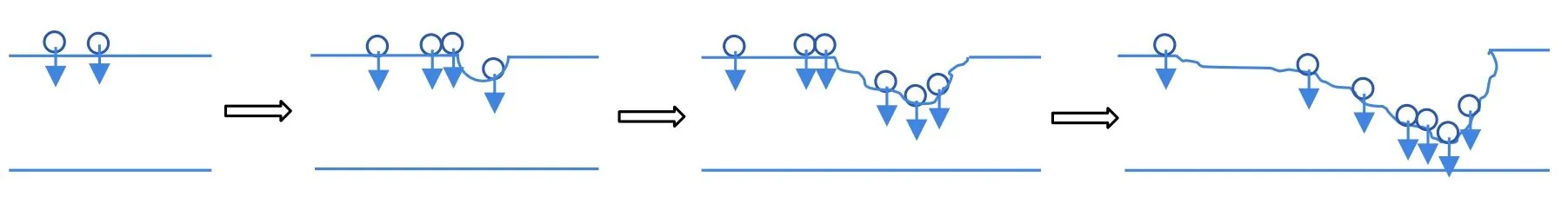

根据气蚀损伤的冲击波机制,尺寸较大的气泡溃灭瞬间会产生流体冲击波,巨大的冲击波导致固体表面塑性变形,在冲击波反复作用下,软管内表面首先出现零星分布的细小凹坑。之后凹坑在冲击波作用下不断扩展变大,同时凹坑处成为新的应力集中部位,气泡更容易在凹坑周围聚集和溃灭,示意图见图10;因此,一个接一个的疲劳区得以不断形成并发展,最终形成宏观可见的孔洞。故障软管内表面的孔洞附近均可见一些零星分布的细小凹坑,凹坑很浅,可见疲劳条带特征,边缘有鼓起变形特征,最小的凹坑尺寸约为0.02 mm×0.03 mm,这些细小凹坑就是气蚀失效的早期阶段。软管一端与液压泵入口相连,在液压泵启动及停止瞬间,入口处流体会形成湍流,部分流体沿管壁反向流动。因此,最终形成的宏观孔洞往往在液压泵侧有很长区域的而浅层剥落,同时在深度方向上远离液压泵侧。

图10 软管气蚀损伤过程示意图Fig.10 Schematic diagram of cavitation erosion process of pipe

3 结论

1)飞机液压系统聚四氟乙烯软管组件失效性质为气蚀引起的疲劳损伤。

2)聚四氟乙烯软管的气蚀疲劳损伤特点为:宏观上损伤区为蜂窝状孔洞形貌,微观上孔洞由多个小疲劳区组成,可见疲劳条带特征;裂纹早期从表面或次表面萌生,基本以平行于表面的疲劳扩展为主,形成尺寸很小的浅层凹坑,凹坑不断扩展并在边缘形成新的疲劳裂纹。

3)液压软管气蚀疲劳损伤的形成与冲击波机制较为吻合。