酸洗对超薄壁1Cr18Ni9Ti 不锈钢腐蚀行为研究

范锡东,郭和平 ,轩子琛,张 莹

(新乡航空工业(集团)有限公司,河南 新乡 453049)

0 引言

1Cr18Ni9Ti 不锈钢具有较好的耐蚀性、高的室温韧性和低温韧性,具有十分优良的冷变形工艺性能、良好的焊接性能等,在许多领域获得广泛应用[1-3];而超薄壁1Cr18Ni9Ti 不锈钢在航空列管式散热器和板翅式散热器中应用较广。生产中为了去除不锈钢表面氧化层,常采用酸洗来完成。酸洗可能造成产品表面腐蚀[4-6],特别是对超薄壁不锈钢的酸洗腐蚀会导致产品报废。

不锈钢酸洗就是使用酸溶液对不锈钢制品进行表面处理,以去除制品表面氧化层和基体的贫铬层;最为成熟的不锈钢酸洗工艺是硝酸-氢氟酸的混酸酸洗工艺[7-9]。去除不锈钢表面氧化皮的酸洗技术国内外均较完善,但不同酸洗参数对超薄壁1Cr18Ni9Ti不锈钢的腐蚀影响未见报道。

根据生产实际状况,试验配制5 种酸蚀剂,选取2 种温度、3 个酸洗时间试验点,对厚度为0.1 mm、3 种状态(固溶态、钎焊退火态和敏化态)的1Cr18Ni9Ti 不锈钢带进行酸蚀试验,探讨在硝酸-氢氟酸的混酸体系下,酸洗各因素对超薄壁1Cr18Ni9Ti 不锈钢的腐蚀速率和力学性能的影响。

1 试验过程与结果

1.1 试验用材料和酸蚀剂

试验用1Cr18Ni9Ti 不锈钢带厚度为0.1 mm,宽度为400 mm。其化学成分符合GB/T 4239—1991 中1Cr18Ni9Ti 的技术要求。

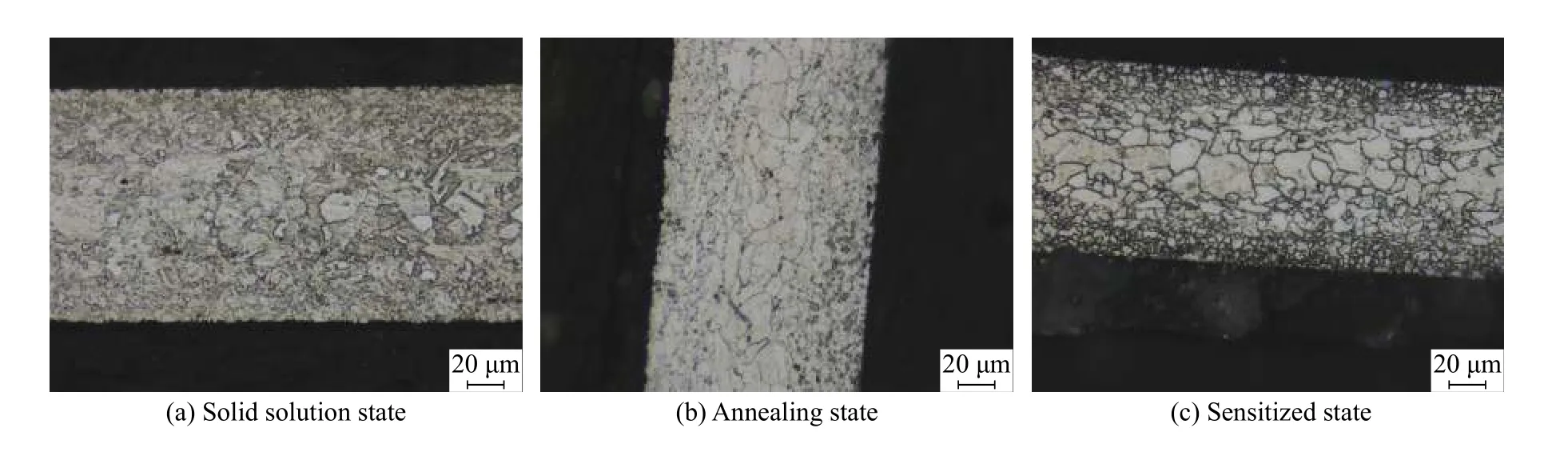

试验选用3 种状态的1Cr18Ni9Ti。原材料为固溶态,晶粒度为8~10 级,其中近表层晶粒度为10 级,中心区域晶粒度为8 级(图1a)。退火态为模拟不锈钢镍基钎料钎焊工艺,在真空钎焊炉中完成,加热温度为1060 ℃,保温时间为10 min,然后炉冷至150 ℃以下出炉空冷,加热及冷却过程真空度不低于1×10-2Pa;退火态的晶粒度为8~10 级,其中近表层晶粒度为10 级,中心区域晶粒度为8 级(图1b)。敏化态在真空退火炉中完成,原材料在真空炉中加热到650 ℃保温2 h 后,入前室冷却,真空炉加热室真空度1×10-2Pa;敏化态的晶粒度为8~10 级,其中近表层晶粒度为10 级,中心区域晶粒度为8 级,晶界间有碳化物析出(图1c)。3 种状态下的1Cr18Ni9Ti 不锈钢带室温拉伸性能见表1。

图1 不锈钢带组织Fig.1 Microstructures of stainless steel sheet

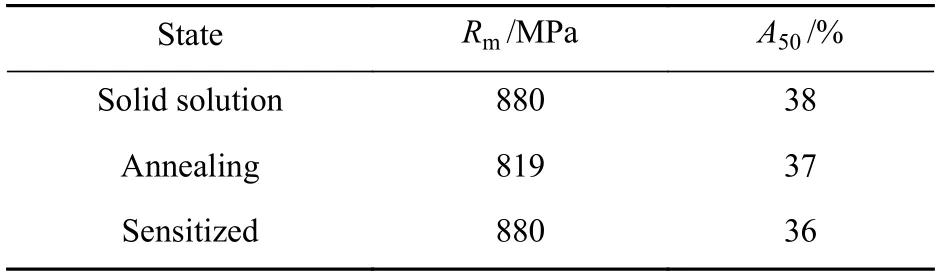

表1 1Cr18Ni9Ti 的室温拉伸性能Table 1 Tensile properties of 1Cr18Ni9Ti at room temperature

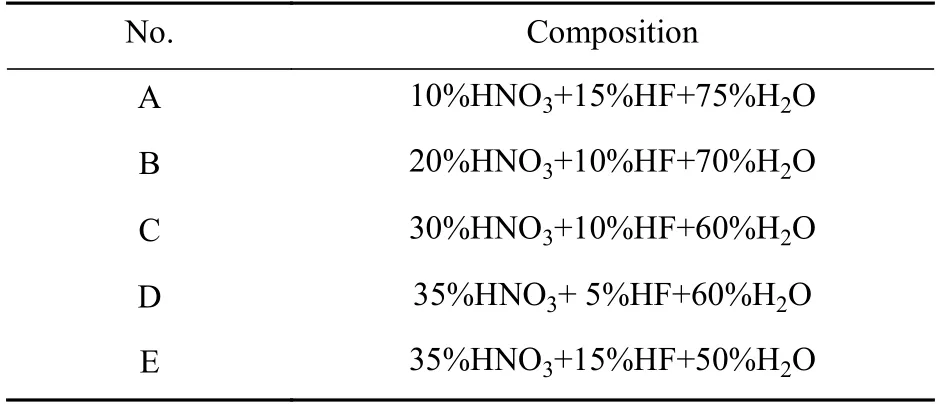

试验用化学试剂:氢氟酸,分析纯,HF 含量≥40%(质量分数,下同);硝酸,分析纯,HNO3含量65%~68%;盐酸,分析纯,HCl 含量36%~38%;纯净水。试验用5 种酸蚀剂见表2。

表2 试验用酸蚀剂(体积分数/%)Table 2 Acid etchant for test (volume fraction/%)

1.2 试验方案

在不锈钢带上切取长度为150 mm、宽度为20 mm 纵向试样,再加工成宽度为12.5 mm、标距为50 mm 定标试样,然后进行退火、敏化处理。酸洗腐蚀试验后按GB/T 228.1 进行室温拉伸试验。

将3 种状态(原材料固溶态、退火态和敏化态)下的1Cr18Ni9Ti 不锈钢带在5 种酸蚀剂中进行酸洗腐蚀试验,酸蚀剂温度分别为20、40 ℃,在每个温度下进行2、4、8 min 的酸蚀试验。时间测定仪器是秒表,温度测定仪器是玻璃温度计,每种酸蚀剂均现配制现使用。每组试样为3 根,测定不锈钢带试样厚度减少量及其力学性能。试样均按公称厚度测定力学性能,厚度腐蚀损失率=材料厚度减少量/原材料的带材厚度×100%,强度损失率=(原材料强度-实际测得强度)/原材料强度×100%。力学性能测试后进行金相组织观察。

1.3 试验结果

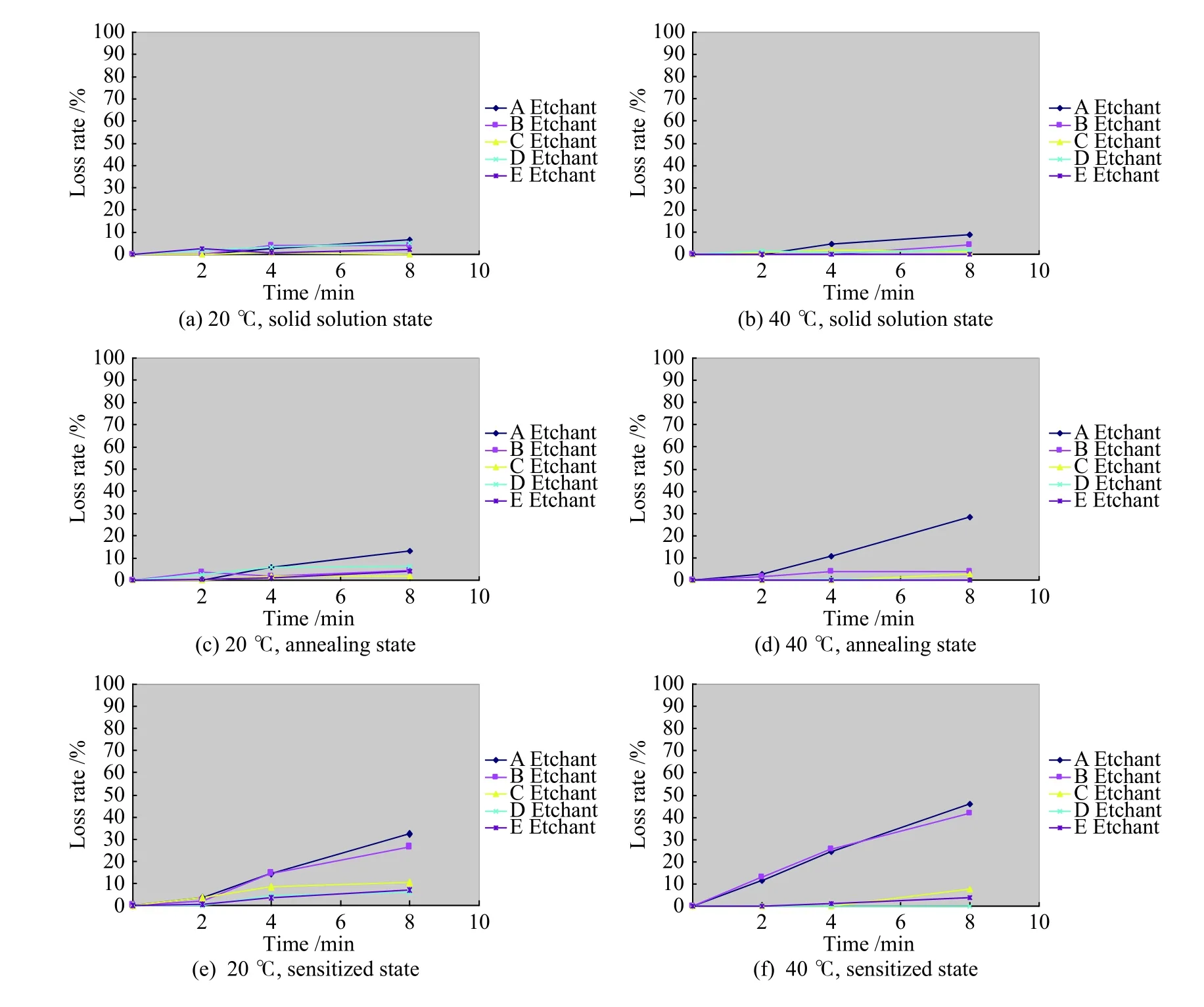

试样与A、B 酸蚀剂反应激烈,酸液温度不易控制,酸洗后试样表面不光亮、容易挂灰;特别是试样与40 ℃的A 酸蚀剂反应激烈。试样与C、D、E 酸蚀剂反应较温和,酸液温度容易控制。固溶态、退火态试样酸蚀后表面光亮,不易挂灰,但长时间(大于8 min)表面也会挂灰;敏化态试样在5 种酸蚀剂中酸蚀后均挂灰,但短时酸洗(小于2 min)表面挂灰也不严重。试样酸蚀后的厚度损失率如图2 所示,抗拉强度损失率如图3 所示。

图2 1Cr18Ni9Ti 不锈钢带在5 种酸蚀剂中的厚度腐蚀损失率Fig.2 Thickness loss rates of 1Cr18Ni9Ti stainless steel sheets in 5 etchants

图3 1Cr18Ni9Ti 不锈钢带在5 种酸蚀剂中的抗拉强度损失率Fig.3 Tensile strength loss rates of 1Cr18Ni9Ti stainless steel sheets in 5 etchants

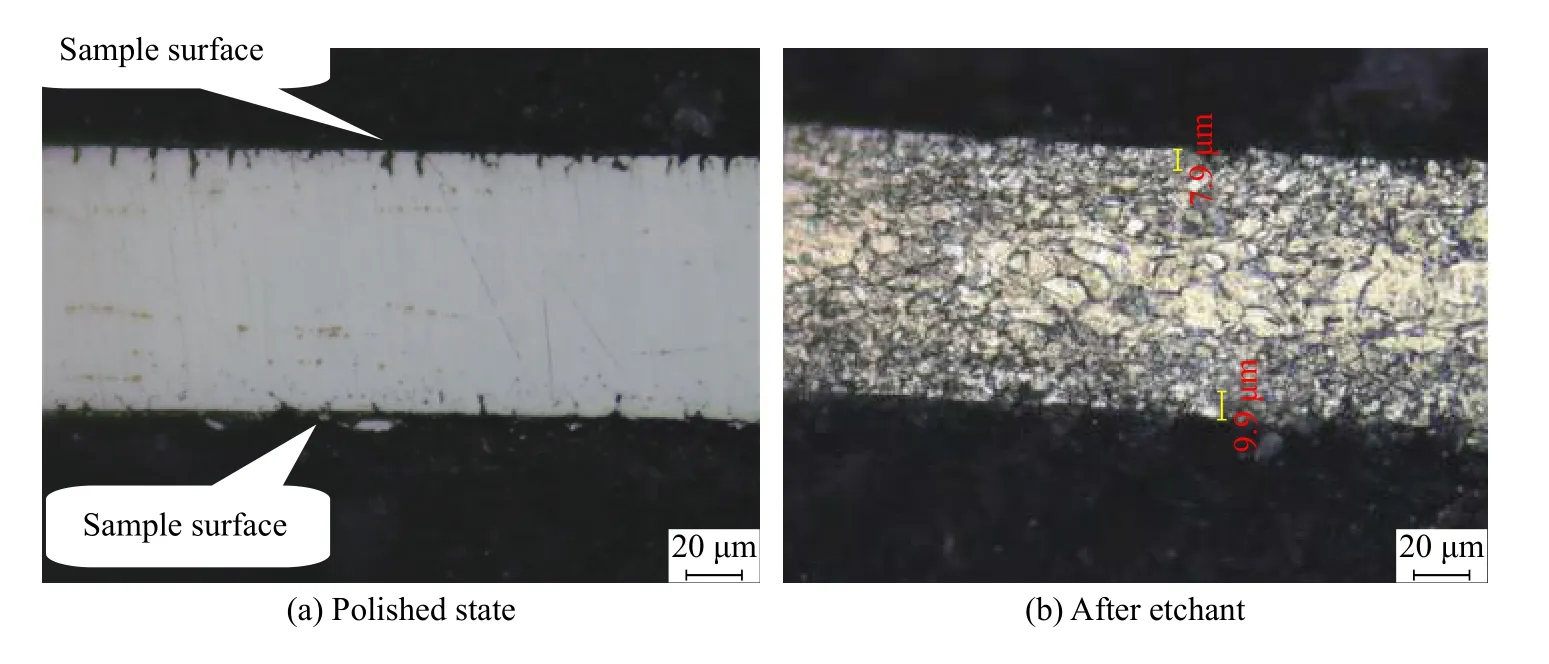

酸蚀后的拉伸试样制作金相试样进行组织观察,相同试验条件下,固溶态试样与敏化态试样相比,试样厚度变化并不大,但组织差别较大。酸蚀后,固溶态试样表面平整,晶界不易腐蚀出来,表面裂纹深度也较浅;而敏化态试样表面粗糙,晶界极易腐蚀出来,酸蚀时间越长,裂纹向心部扩展越深,晶粒间裂缝越大。固溶态试样与退火态试样相比,固溶态试样未见明显的晶界腐蚀现象,退火态试样短时酸洗未见明显的晶界腐蚀现象;但40 ℃酸洗也出现明显的晶界腐蚀现象。图4 是敏化态钢带在20 ℃的C 酸蚀剂腐蚀8 min 后的金相组织,可以看到,试样表面粗糙不平,沿晶界腐蚀并出现晶粒脱落现象;图5 是退火态钢带在40 ℃的D 酸蚀剂腐蚀8 min 后的金相组织,可以看到,试样表面较平整,有晶间裂纹出现。

图4 敏化态1Cr18Ni9T 不锈钢带在20 ℃的C 酸蚀剂中腐蚀8 min 后的金相组织Fig.4 Metallographic structure of 1Cr18Ni9Ti stainless steel sheets with sensitized state after etching in 20 ℃ etchant C for 8 min

图5 退火态Cr18Ni9Ti 不锈钢钢带在40 ℃的D 酸蚀剂中腐蚀8min 后的金相组织Fig.5 Metallographic structure of 1Cr18Ni9Ti stainless steel sheets with annealing state after etching in 40 ℃ etchant D for 8 min

金相组织检查表明:酸液温度、酸蚀时间、酸蚀剂类型对超薄壁1Cr18Ni9Ti 表面质量和组织均有较大影响,A、B 酸蚀剂是以试样减薄为主、晶界腐蚀为辅对材料力学性能产生影响,导致力学性能大幅降低;C、D、E 酸蚀剂是以晶间腐蚀为主、试样减薄为辅对材料力学性能产生影响。

2 分析与讨论

观察图2 可以看出,在相同酸蚀条件下:1)敏化态试样在酸蚀剂中厚度腐蚀损失率最高,固溶态试样的厚度腐蚀损失率最低,3 种材料状态下厚度腐蚀损失率大小顺序为:敏化态>退火态>固溶态;2)A 酸蚀剂对试样厚度腐蚀损失率影响最明显,B 酸蚀剂次之,其它3 种酸蚀剂对试样厚度腐蚀损失率相差不明显,说明酸蚀剂中HNO3浓度的高低严重影响着腐蚀速率,当酸蚀剂中HNO3

浓度达到30%(体积分数)以上,酸蚀剂中HF 添加量的变化对腐蚀速率影响不大;3)短时酸洗(2 min 内)对超薄壁1Cr18Ni9Ti 厚度腐蚀损失率影响较小,较长时间酸洗(8 min)时,酸蚀剂对固溶态试样厚度腐蚀损失率影响较小,A 酸蚀剂对退火态试样厚度腐蚀损失率影响较大,A、B 酸蚀剂对敏化态试样厚度腐蚀损失率影响较大。

观察图3 可以看出,相同酸蚀条件下:1)敏化态试样在酸蚀剂中强度损失率最高,固溶态试样的强度损失率最低,3 种材料状态下强度损失率大小顺序为:敏化态>退火态>固溶态。2)对于固溶态试样5 种酸蚀剂对试样强度损失率影响的顺序为:A 酸蚀剂>B 酸蚀剂>C、E 酸蚀剂>D 酸蚀剂;对于退火态试样,5 种酸蚀剂对试样强度损失率影响的顺序为:A 酸蚀剂>E 酸蚀剂>B 酸蚀剂>C 酸蚀剂>D 酸蚀剂;对于敏化态试样,酸蚀剂对试样强度损失率影响较复杂,20 ℃时,C、E 酸蚀剂对试样强度损失率影响最大,D 酸蚀剂影响最小,40 ℃时,B 酸蚀剂对试样强度损失率影响最大,D 酸蚀剂最小,A、B 酸蚀剂中HNO3浓度较低,和试样反应激烈,对试样强度损失率影响以试样减薄影响为主,晶间腐蚀为辅,C、D、E 酸蚀剂中HNO3浓度较高,和试样反应不激烈,对试样强度影响以晶间腐蚀为主,试样减薄为辅。

1Cr18Ni9Ti 不锈钢含碳量较高,碳在常温下过饱和地固溶到奥氏体中,当1Cr18Ni9Ti 不锈钢被加热到450~850 ℃时,过饱和的碳向晶界处扩散,与Cr 形成间隙碳化物Cr23C6并析出,Cr 原子由于半径大,在奥氏体中的扩散速率明显小于碳在奥氏体中的扩散速率,不能及时补充到晶界处,故Cr23C6中的Cr 大部分来自晶界附近的奥氏体基体。当晶界处的Cr 含量小于所需的临界浓度11.7%时,就形成了由处于活化态的晶界贫铬区与处于钝化态的中心富铬区组成的具有较大电位差的活化-钝化电池,从而使晶界及附近区域失去了抗腐蚀能力[10-11],导致材料的晶间腐蚀敏感性升高、晶界弱化。本试验结果验证了这一点,敏化态试样耐腐蚀能力远低于固溶态试样耐腐蚀能力,也说明1Cr18Ni9Ti 奥氏体不锈钢在450~850 ℃敏化温度退火会使奥氏体不锈钢耐腐蚀能力大幅度减低。

1Cr18Ni9Ti 不锈钢酸蚀后强度损失率远大于厚度腐蚀损失率,主要原因:1)超薄的不锈钢试样酸蚀后试样表面出现晶界腐蚀,厚度损失不大,但晶间强度下降很多;2)超薄的不锈钢试样酸蚀后试样表面出现晶界腐蚀,造成试样表面出现许多细小裂纹,拉伸时试样表面裂纹由于应力集中导致抗拉强度急剧下降。

1Cr18Ni9Ti 因为含有稳定性元素Ti,本应大大提高其耐晶间腐蚀性能,但试验结果表明,敏化态的试样的强度损失率远大于固溶态的试样的强度损失率,也远大于退火态的试样的强度损失率。有相关研究表明,固溶处理+稳定化处理能提高1Cr18Ni9Ti 敏化态的耐晶间腐蚀性能[12-13]。

3 结论

1)相同酸蚀条件下,超薄壁1Cr18Ni9Ti 不锈钢敏化态与固溶态、退火态相比其厚度损失率和强度损失率最大,3 中状态下损失率大小顺序为:敏化态>退火态>固溶态,说明敏化态的1Cr18Ni9Ti耐腐蚀能力远低于固溶态的1Cr18Ni9Ti 耐腐蚀能力。

2)A、B 酸蚀剂中HNO3浓度较低,跟试样反应激烈,对试样厚度损失率影响较大;C、D、E 酸蚀剂中HNO3浓度含量较高,跟试样反应温和,对试样厚度损失率影响不大。

3)酸蚀剂中HNO3浓度达到30%以上,酸蚀剂中HF 含量的增加对厚度损失率影响不大,但对强度损失率影响增加;金相组织检查表明腐蚀是以晶间腐蚀为主。

4)随着酸洗时间的增加和酸液温度的提高,超薄壁1Cr18Ni9Ti 不锈钢带的厚度损失率和强度损失率增加,但固溶态材料在20~40 ℃时酸蚀厚度损失率和强度损失率变化不大。

5)对超薄1Cr18Ni9Ti 不锈钢酸洗液应采用含较高浓度的HNO3和含较低浓度的HF,在常温下短时酸洗较合适。