某钢结构大棚雪载作用下倒塌事故分析

褚 航,褚智超

(1.扬州大学,江苏 扬州 225000;2.扬州苏油工程质量检测有限公司,江苏 扬州 225000)

0 引言

近年来,随着我国工业的飞速发展,各地工业厂房数量迅速增加。门式刚架轻型钢结构是工业厂房中常见的结构形式,因其设计周期短、自重轻、工业化程度高、施工安装快速等特点被广泛采用。市场的扩大催生了许多钢结构公司,由于无序的竞争,在建设过程中出现了不规范的设计、制造、施工等现象,并由此产生了各种缺陷,为结构在后续使用中埋下安全隐患。本文介绍一起钢结构大棚在雪载作用下的倒塌事故,根据现场破坏情况对事故现场进行调查,结合现场取样检测,建立模型计算分析,并对倒塌原因进行深入分析。

1 工程概况

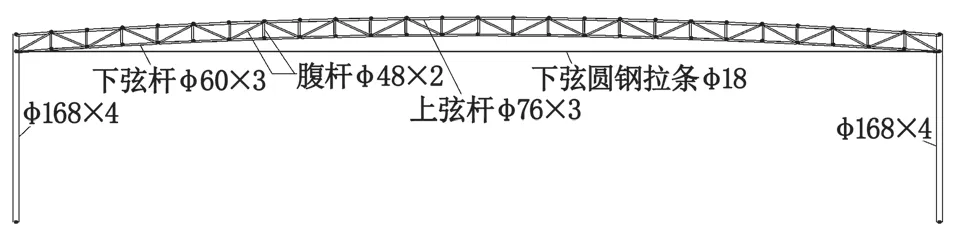

某钢结构大棚位于扬州市方巷镇,该结构设计与施工均为同一钢结构公司完成,设计图纸未经过图审,施工资料不齐全。主体结构为单层单跨门式刚架结构(采用圆钢管柱、圆钢管焊接的桁架梁),屋面做法为单层彩钢屋面板+采光板,东西方向跨度为 26.6 m,南北方向每榀刚架之间柱间距为 6.0 m、柱高 6.0 m、棚顶高 6.8 m,总长度为 144 m,共计 25 榀刚架,建筑面积为 3 830 m2(144×26.6=3 830 m2)。扬州地区抗震设防烈度 7 度(0.15g),丙类设防,基本风压为 0.4 kN/m2,场地粗糙度类别 B 类,10 年一遇雪压 0.25 kN/m2,50 年一遇雪压 0.35 kN/m2,对雪荷载敏感的建筑雪压 0.40 kN/m2。事故照片如图 1 所示,桁架立面图如图2 所示,桁架构件单元划分如图3 所示。

图1 建筑事故照片

图2 钢管桁架立面图

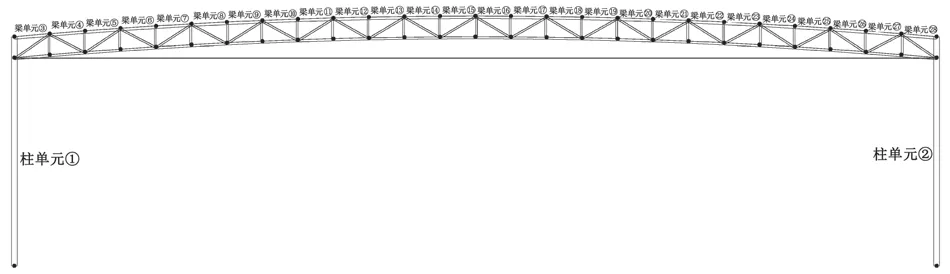

图3 钢管桁架构件单元划分

2 事故原因调查

2.1 事故现场情况

2018 年 1 月 4 日,该钢结构大棚在积雪荷载作用下发生垮塌。通过对事故现场的调查,发现现场建筑物普遍存在的破坏形式如下:刚架柱基础预埋件拉拔破坏;柱间支撑弯曲变形;刚架柱与屋面桁架梁连接节点处受力弯拉破坏,拉条失效;钢管桁架上弦杆与柱头连接部位失效;刚架柱与桁架连接节点处受力弯拉破坏;桁架梁、檩条部分发生扭曲破坏。

2.2 检测情况

使用游标卡尺测量刚架柱及桁架系杆的直径,超声波测厚仪测量刚架柱、桁架系杆的厚度,所检刚架柱材质为镀锌圆钢管,材质规格为:柱规格为Φ168×4.0 mm;刚架梁材质为镀锌圆钢管,由上弦杆、下弦杆和腹杆组成,上弦杆规格为 Φ76×3.0 mm,下弦杆规格为 Φ60×3.0 mm,腹杆规格为 Φ48×2.0 mm,桁架梁上下弦管中心距离为 600~680 mm,屋面桁架下拉条钢筋截面规格为 Φ18 圆钢。屋面檩条采用卷边 C形檩条,截面规格为 C140 mm×50 mm×1.8 mm,屋面、柱间支撑截面规格为 L70×5 mm 角钢。根据对现场截取原材料进行:①断后伸长率;②抗拉强度;③下屈服强度;④压扁试验。试验结果表明:所检原材料的相关性能均能满足国标 Q235 钢材要求。

现场对柱顶区域进行取样检测,根据现场取样带焊缝位置为 20/A 柱顶节点杆、6/A-B 柱顶节点下弦杆件,所检原材料的相关性能正弯、背弯拉伸及弯曲不符合相关标准规定的要求。原材料断后观察,焊缝未融透,焊接高度仅为钢管壁厚的 2/3 左右(见图 4)。采用着色探伤法检测钢管连接焊缝质量,同时采用放大镜检查焊缝外观质量情况,现场桁架梁柱拼接点、未断裂的梁柱拼接点焊缝质量观感差,发现表面裂纹、表面气孔、夹渣等缺陷,焊缝根部未焊透、焊缝未连续施焊,所检焊缝外观质量不符合GB 50205-2020《钢结构工程施工质量验收标准》[1]二级焊缝要求。

图4 焊缝厚度

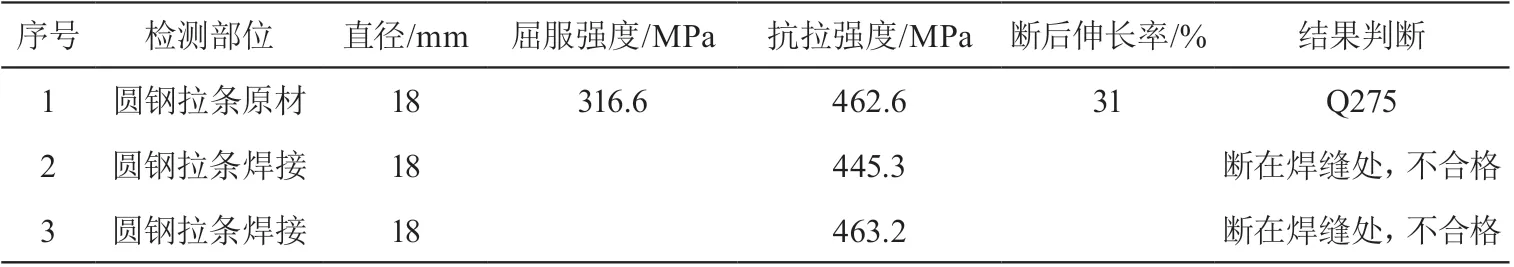

现场对桁架下弦圆钢拉条截取 3 根(原材料 1 根,带焊缝 2 根)进行力学性能试验,检测结果表明:原材料强度符合 GB/T 700-2006《碳素结构钢》[2]中规定的 Q275 钢材强度要求。原材料双面焊接的搭接长度 60 mm 不满足 JGJ 18-2012《钢筋焊接及验收规程》[3]中表 4.5.4 中规定的双面焊 5d(5×18=90 mm)要求。试件断在焊缝处,不符合 JGJ 18-2012《钢筋焊接及验收规程》的要求。检测数据如表 1 所示。

表1 桁架下弦圆钢拉条钢材强度检测结果

现场取样上、下弦杆带焊缝位置为 22/A-B(东下)、22/A-B(中下)22/A-B(西下)下弦杆,22/A-B(东上)、22/A-B(中上)22/A-B(西上)上弦杆,对所检原材料进行焊接、对接接头的拉伸性能、冷弯性能检验,经检验拉伸性能符合 GB 50661-2011《钢结构焊接规范》[4]标准规定的要求,冷弯性能不符合 GB 50661-2011《钢结构焊接规范》标准规定的要求。

2.3 气象调查

根据扬州市气象局提供的资料,受冷暖气流共同影响,2018 年 1 月 3 日~1 月 4 日出现暴雪天气,3 日 20 时~4 日 8 时测得雨雪量为 20.1 mm,4 日 8 时积雪深度为 9 cm。由气象局资料推算大棚倒塌前的积雪基本情况为:雪容重为 200 kg/m3,积雪深度为 9 cm,折算为屋面雪荷载为 0.18 kN/m2。

3 结构承载力验算

3.1 计算参数

根据现场的检测资料及调查资料,为了查找钢结构雪载下倒塌原因,本次部分计算参数根据 2018 年 1 月 4日实际雪载工况下进行复核,基本参数设置如下所述。

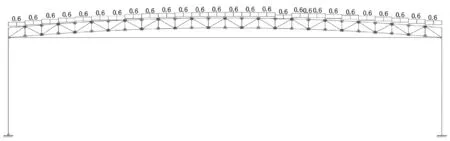

恒荷载:0.1 kN/m2,如图 5 所示;活荷载 0.18 N/m2(实际雪载,棚顶考虑雪压不均匀分布),如图 6 所示;风荷载:0.4 kN/m2,B 类粗糙度;材料自重:78 kN/m2;材料强度:Q235 钢;桁架间距:6 m;不考虑抗震;刚架自重放大系数:1.1;净截面与毛截面比值:0.67(考虑对接焊缝施工因素);恒、活载分项系数分别为 1.3 和 1.5;考虑恒载作用下柱的轴向变形;构件尺寸见 2.2 节。

图5 恒载分布图(单位:kN·m-1)

图6 雪载分布图(单位:kN·m-1)

3.2 计算结果

根据现场实际布置情况,柱底铰接,柱顶刚接,结合 GB 50017-2017《钢结构设计标准》[5]、GB 51022-2015《门式刚架轻型房屋钢结构技术标准》[6],采用中国建筑科学研究院研发的复核软件 PKPM 进行结构承载力验算。

强度验算结果显示:钢柱在雪载作用下强度应力比为 1.87、1.96 均>1.00(强度超限);梁单元构件上弦杆、腹杆、下弦杆在雪载作用下强度应力比最大值为 0.52 均< 1.00(满足要求)。

稳定性计算显示:钢柱雪载作用下平面内稳定应力比为 2.56、2.67 均>1.00(平面内稳定强度超限约 2.5 倍),其中柱单元①长细比超限,柱单元②长细比处于临界状态(允许长细比 200);钢柱平面外稳定应力比为 1.35、1.45 均>1.00(平面外稳定强度超限约 1.4 倍);梁单元构件上弦杆、腹杆、下弦杆在雪载作用下平面内、平面外稳定强度应力比最大值为 0.88 均<1.00(满足要求)。

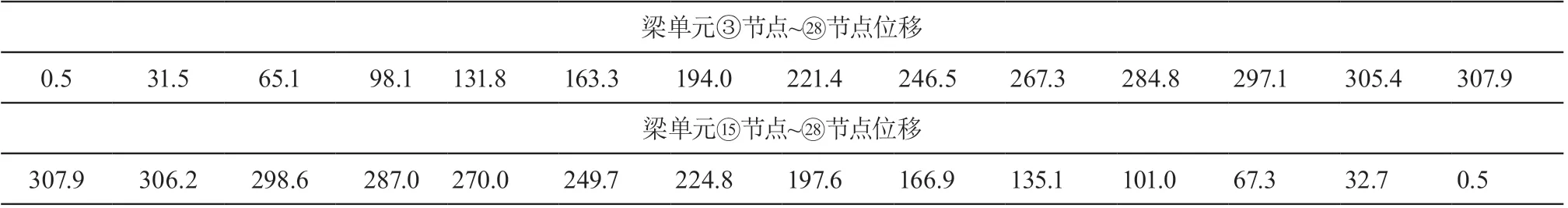

桁架位移计算显示:桁架跨中最大位移为 307.9 mm>>106.4 mm(屋架跨中挠跨限值L/250)。

承载力计算结果如表 2 所示,位移计算结果如表 3 所示,构件单元如图 3 所示。

表2 单榀刚架承载力计算结果

表3 位移计算结果 mm

4 倒塌原因分析

由计算结果和钢结构现场倒塌情以及检测结果综合判断,结构倒塌主要分析如下。

根据结构承载力复核计算:钢柱的强度应力比、稳定强度应力比均超过雪载工况下的应力比,虽然桁架梁杆件承载能力满足要求,但是整体桁架在恒载+雪载作用下产生的计算挠度值大于允许挠度值。结构倒塌是个动态变化的过程,结构的受力情况及变形情况时刻发生着变化,根据挠度公式,如式(1)所示。

式中:W为跨中最大位移,mm,q为均布线荷载,kN/m,L为跨度,mm,E为弹性模量,N/mm2;I为截面惯性矩,mm4。

桁架梁的跨度、抗弯刚度,均为不变量,随着雪载q的逐渐增大,桁架梁跨中节点位移W也逐渐增大,桁架的变形使得梁柱刚性节点产生角位移,变形传递至梁柱刚性节点,使得节点产生角位移增加。根据承载力验算结果,钢柱的平面内稳定强度最弱(钢柱平面内稳定应力比为 2.56,大于平面外稳定应力比及强度应力比),钢柱平面内稳定应力最先达到极限,出现钢柱在平面内失稳,所以出现柱顶发生弯折破坏,从而导致整个钢结构大棚整体倒塌。

由于梁柱节点焊缝施工质量差,焊缝未焊透,导致钢柱在柱顶焊接区形成应力集中,并在柱平面内稳定应力达到极限时应力集中区最先发生破坏,破坏形式表现为柱顶弯折、柱头节点断裂、焊缝断裂等。

根据上述倒塌情况分析,总结查找出原因如下所述。

4.1 设计原因

在结构设计时未按照规程选取合适的构件截面尺寸,该钢柱截面尺寸不能满足承载力、刚度和稳定性的要求,应选择直径、壁厚合理的立柱,钢桁架选型不满足变形的要求,宜选择抗弯刚度大的三角形断面或梯形断面,同时钢桁架也要满足承载能力、稳定性的要求。

4.2 焊缝质量

该钢结构上部连接主要为焊缝连接,焊缝质量设计等级为二级焊缝。但在上部结构焊缝施工过程中存在诸多问题:对接焊缝未融透,部分焊缝未满焊,焊缝表面有裂纹、夹渣、气孔等缺陷,焊缝缺陷造成了应力集中,使构件在焊缝部分形成相对薄弱区,加剧结构、构件破坏的风险。

5 结语

本案例是由于钢结构构件选型、钢结构焊缝施工质量差造成的雪载下整体倒塌事故,表明桁架结构选型非常重要。为避免形成“强梁弱柱”,在结构设计中应注意桁架梁、柱的刚度协调;桁架结构梁的变形是结构发生破坏的主要诱因,在结构设计中应加强桁架梁变形控制的计算;焊接质量是影响桁架结构安全的重要因素,焊缝施工质量不过关,会使结构在焊缝处形成应力集中,增加结构的内应力,结构在承载时易发生脆性破坏。Q