采煤机齿轮箱异响原因探讨及处理*

章立强,王振乾

(1.中国煤炭科工集团 上海有限公司, 上海 200030;2.天地科技股份有限公司 上海分公司, 上海 200030)

0 引言

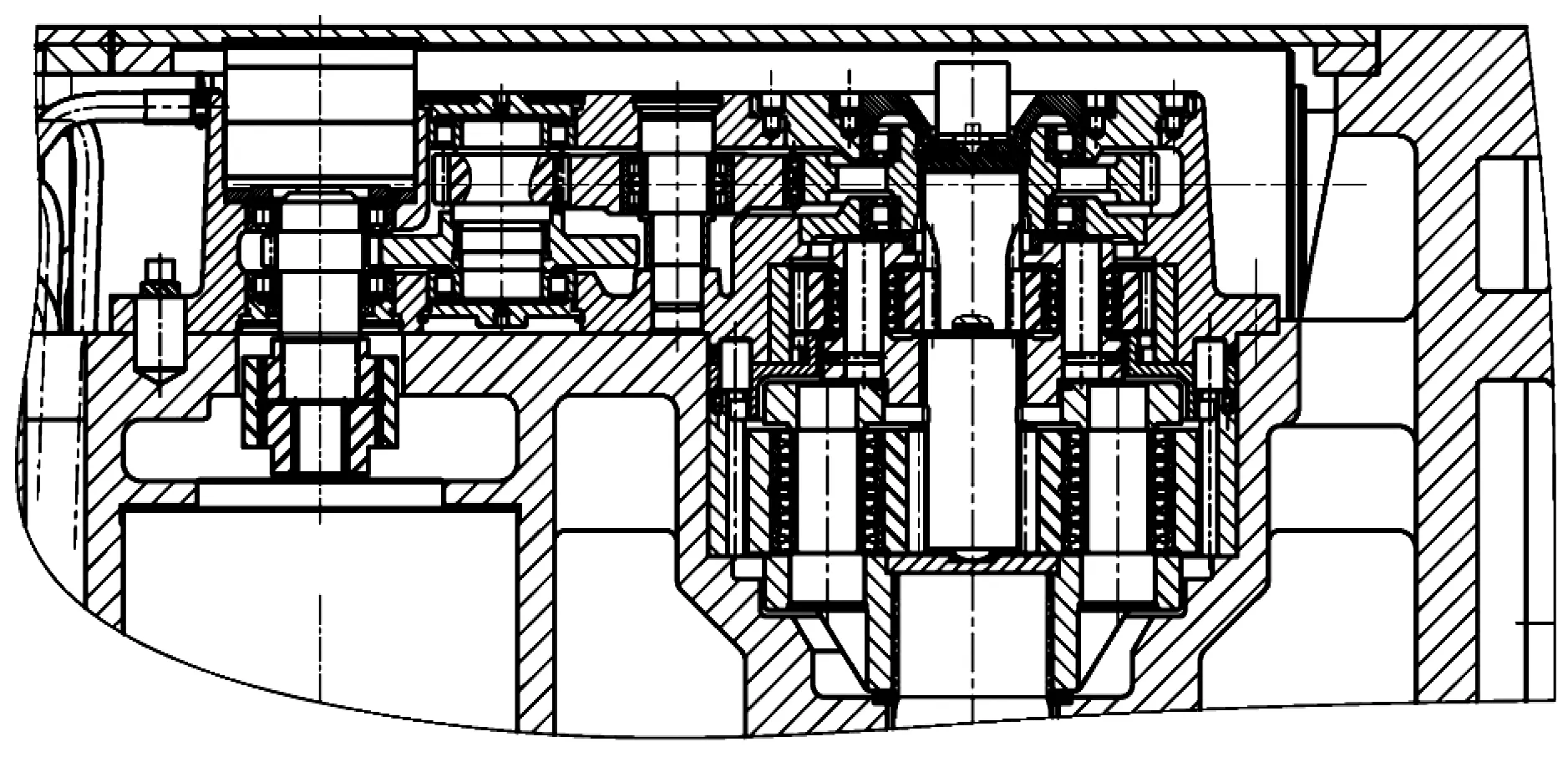

电牵引滚筒采煤机左右截割传动部、左右牵引行走部各自由三相异步电动机驱动,经各自齿轮减速箱减速后分别提供截割和牵引动力以实现采煤机割煤、装煤和行走。采煤机截割和牵引齿轮减速箱与常规齿轮箱的结构类似,如图1和图2所示。采煤机齿轮箱在工作中一旦出现故障停车,会严重影响生产。异响和振动是齿轮箱发生故障的前兆,隐患的早发现、早预防、早处理对降低设备故障率和减少故障损失具有重要意义。受工作环境、安装空间等因素的影响,其他行业会运用成熟的基于振动监测的齿轮箱故障监测系统[1-2],而在采煤机行业中运用较少。虽然业内开始在部分应用中对采煤机齿轮箱的振动检测等做了一些尝试[6-8],但受环境因素影响,未取得预期效果。另外,当井下出现故障时需要立即做出判断并维修。而基于“振动分析法”、“信号分析法”等处理方法[3-5],目前需要将相关数据传到地面,再由地面数据中心最终将数据传送到专业数据处理的厂家分析判断,流程较长。所以现场通过人工监测采煤机齿轮箱的运行情况仍是主要手段,通过温度和声音两个指标判断齿轮箱是否健康运行。温度指标可以通过温度计直接测量,而传动声音是否正常则需要运维人员凭借经验判断。本文基于齿轮、轴承及箱体轴孔误差等产生振动声响的特点,分析采煤机齿轮箱的异响原因及提出处理方法。

图1 截割传动部齿轮箱

图2 牵引行走部齿轮箱

1 齿轮箱异响的类型

对于采煤机截割传动部和牵引行走部的齿轮箱异响,维修人员可以通过听音棒接触相应壳体的表面来听诊,这也是一种经典的听诊方法[9]。常见的采煤机齿轮箱异响有敲击声、挤压声音、振动声、摩擦声、啸叫声等。

振动是所有机械齿轮传动中最常见的一种现象,齿轮箱工作时会按一定的固有频率出现均匀的敲击声,这种声音频率固定而清脆,但当振动的幅度达到一定程度时就会发出异响。采煤机齿轮箱通常高速区的振动声要高于低速区,在齿轮箱启动时的高速区有时也会发出啸叫声。当齿轮箱中齿轮啮合时,某一对齿轮在旋转过程中会发出明显的挤压声。此外齿轮箱运转时发出的频率明显不同于齿轮啮合频率,通常由轴承发出。

2 齿轮箱异响原因

2.1 敲击声

一旦齿轮箱运转时某处出现敲击声,基本可以判定是此处啮合齿轮副中的一个齿轮本身缺陷。常见缺陷为齿轮齿面存在磕碰痕迹,如图3所示。另外一种情况是这对齿轮副中的某一齿轮齿面锈蚀,且锈蚀较深无法彻底消除,如图4所示。还有齿轮加工本身引起的齿轮缺陷也会引起敲击声,如轮齿端棱凸起、齿根大圆弧台阶磨痕和齿顶倒角缺陷等,如图5所示。以上各种缺陷均可以引起采煤机齿轮减速箱啮合过程中齿轮周期性的敲击声。敲击声的特点是响声频率稳定,一般为单向异响。

图3 磕碰伤

图4 锈蚀痕

图5 齿顶倒角

2.2 挤压声

由采煤机齿轮箱运转过程中有时会出现某对齿轮副在旋转过程中,一个齿轮对另一个齿轮有明显的挤压声,声音一般较闷。出现这种异响的原因是齿轮加工过程中相邻周节变化过大,造成有一对齿轮啮合时的齿侧间隙偏小,啮合到此位置时就会形成齿体对相应齿槽的挤压声。出现这种声音时可以在不带载运行时确定异响位置后立即处理。如不处理,随着循环次数的增多会形成明显挤压痕造成齿面损伤,最终导致齿面小面积剥落直至失效。

2.3 振动声

采煤机齿轮箱在高速旋转工况下,由于存在壳体本身孔系尺寸和中心距尺寸误差、定位齿轮的轴径误差等,当误差累积到一定程度后就会产生较强的振动进而发出声响。出现这种异响后,需具体查找壳体的哪个孔系和哪个齿轮轴的尺寸误差较大,造成工作量巨大,大多数情况下需要借助三坐标仪对故障件的形位公差进行全面复查。

2.4 摩擦声

无论是采煤机截割传动部齿轮减速箱,还是牵引行走部齿轮减速箱,在安装轴(齿轮)时下部轴承的滚道会因不正当的轴敲击而受到损伤;另外,在端面间隙调整后的轴组回拉过程中,冲击过大也会使上部轴承滚道受伤。当齿轮箱出现的异响声是“嗡嗡”声,频率较快且明显不符合齿轮啮合频率时,一般是轴承滚道损伤所导致。

2.5 啸叫声

采煤机齿轮箱的啸叫声多发生在高速端。排除电动机的声音,啸叫声发生的主要原因是高速端轴承的游隙偏小,特别是和电动机直连的一轴轴承的游隙。齿轮箱高速端发热较高,当轴承游隙不足以满足由于发热而引起的轴系伸长量时,轴承滚子将顶住外圈;高速旋转时会发出刺耳的啸叫声,很快会伴随着发生啸叫声的轴承烧毁。这种啸叫声在高功率密度的减速箱中更多见。

3 齿轮箱异响的处理

3.1 齿轮敲击、挤压及振动声的异响处理

采煤机齿轮箱异响一旦涉及到与齿轮有关,处理起来都比较困难。首先,可能引起异响的因素较多,壳体孔系与齿轮的加工精度和形位公差、装配工艺及精度等受到的影响都较大。其次,采煤机截割传动部齿轮箱直齿部分通常有7~8个轴系,行星头部分通常有两级行星机构,采煤机牵引行走部齿轮箱通常有4个轴系和两级行星机构,较长的齿轮传动链发生异响的位置由于箱体的共鸣声较难确切定位。另外,齿轮箱运行后,敲击声、挤压声、振动声不易区分且有时会相互作用和影响,如齿轮箱确实出现异响则必须处理。

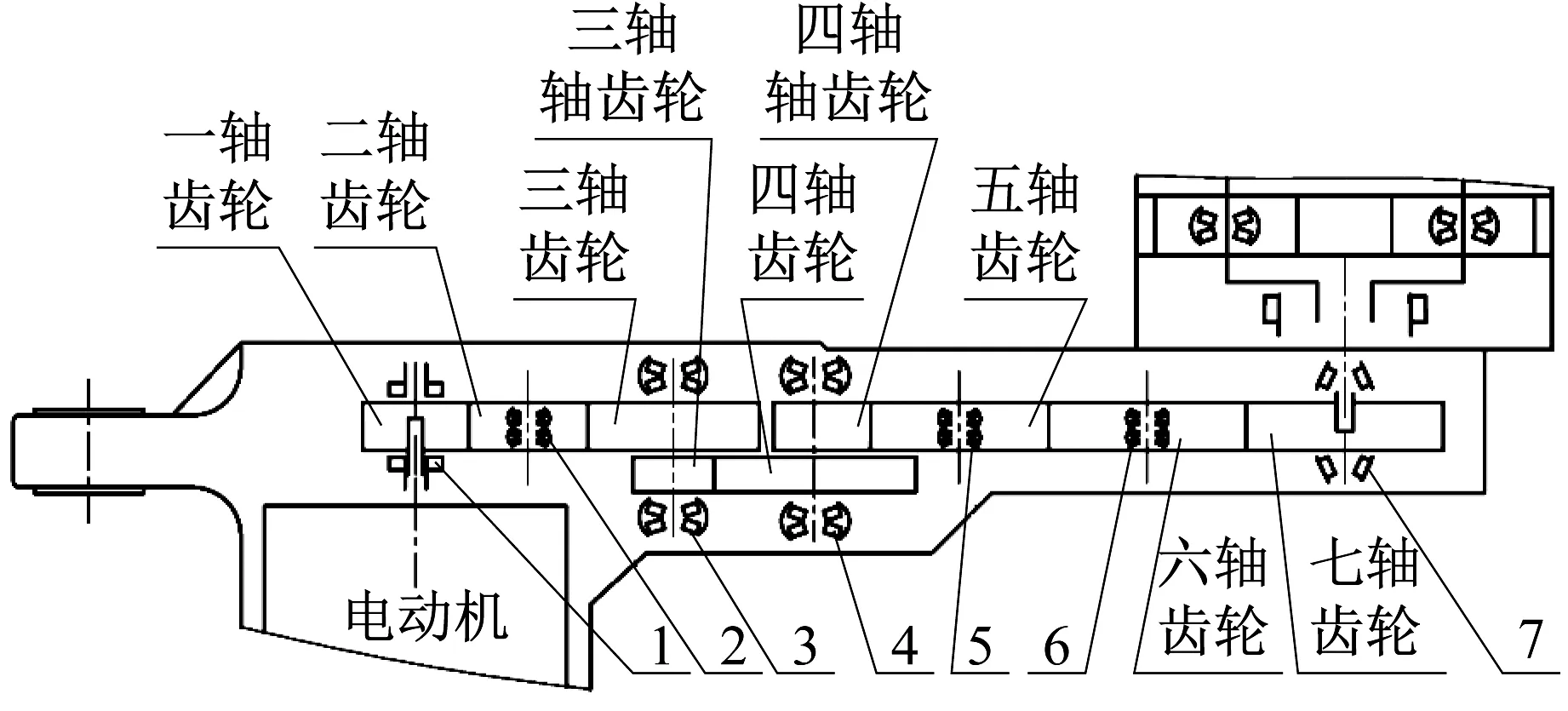

以某采煤机截割传动部齿轮箱异响实况为例,其齿轮传动示意图如图6所示。一轴齿轮和电动机通过花键连接,二轴为惰轮组件,三轴和四轴为包含轴齿轮的过渡双齿轮组,五轴和六轴为惰轮组件,最终动力传递到七轴组件后传递给行星机构输出。此齿轮箱试车时出现了异响,现场首先通过听音棒接触壳体表面各位置来大致判断异响的位置和类型,大致位置确定后则需要精听。精听前需要了解故障齿轮箱的内部传动结构图,精听过程中可根据异响规律、频率等初步确定异响的类型。精听后基本确定是齿轮引起的,与轴承无关,且在箱体内出现了两处异响。通常处理流程为逐个轴系排除,替换处理;异响不能消失时,则分段排除处理,即一段一段传动系处理;安装试车验证。

1-一轴轴承;2-二轴轴承;3-三轴轴承;4-四轴轴承;5-五轴轴承;6-六轴轴承;7-七轴轴承。

根据精听后初步确定为齿轮传动系中有两处敲击声,分别在三轴齿轮和四轴齿轮啮合副中、四轴齿轮和五轴惰轮啮合副中。从高速到低速的原则,首先将三轴轴齿轮和四轴轴齿轮都拆解下来观察,目测未见到明显的齿轮缺陷,随即将此两件轴齿轮更换;更换后试车,异响未消除。为了避免四轴齿轮组和五轴惰轮啮合副对三轴齿轮组和四轴齿轮组啮合副的影响,决定脱开五轴惰轮,单独对一轴到四轴的传动系进行处理,同时将四轴齿轮做更换处理,装配后试车,运转声响连贯、异响消失,说明四轴齿轮存在一定的缺陷。将五轴惰轮安装后试车,又出现了异响,说明四轴轴齿轮和五轴惰轮啮合副确实存在异响。再一次拆解五轴惰轮做180°旋转后安装,目的是让惰轮的另一齿面参与啮合以核实惰轮的另一齿面状况,这样处理装配后试车,异响消失,说明五轴惰轮肯定有一侧齿面存在问题。继续安装六轴和七轴后试车,在五轴惰轮和六轴惰轮之间出现了异响,再次验证了五轴惰轮有一侧齿面有故障。最后做更换五轴惰轮处理,更换后试车,异响消失。排除了检查齿轮箱壳体孔系轴系的必要性。

处理完毕后,检测替换掉下来的四轴齿轮和五轴惰轮的每个齿,发现四轴齿轮有一齿槽处周节偏小,五轴惰轮有一齿的齿面有波纹。因此可确定三轴轴齿轮和四轴轴齿轮啮合时的异响为挤压声,四轴轴齿轮和五轴惰轮啮合时发出的异响为敲击声。

3.2 摩擦声的异响处理

当采煤机齿轮箱的啮合齿轮副出现和齿轮转频不相关的“嗡嗡”声异响,并伴随着轴端部温升较快的现象,可大致判断为相应啮合齿轮副对应的轴承问题。停机取出相应位置的啮合齿轮副详细检查,确定齿轮副无缺陷后可直接更换轴承,轴承滚道的损伤往往非专业人员很难检查出来。

更换轴承时需要特别注意,当轴系组件安装好安装端盖前需适当回拉整个轴系组件以保持轴承内外圈之间有适当间隙,检查并调整轴承(外圈)端面垂直度。更换轴承后,这种摩擦声的异响一般会消失。

3.3 啸叫声的异响处理

采煤机齿轮箱所有异响中,啸叫声的异响是比较容易处理的。当采煤机齿轮箱启动运转后,一旦出现啸叫声,一般即可从高速区听诊,确定位置后需要马上停车避免轴承烧毁,将啸叫声位置的轴承更换为更大轴向游隙的轴承并适当加大轴承本身和端盖之间的间隙。通过这样的操作,啸叫声的异响即可解决。

4 结论

本文对电牵引滚筒采煤机齿轮箱运行时的异响现象及原因进行了详细的分析,并提出了相应的处理方法。通过对装配车间近一年的实践数据分析,本方法显著缩短了采煤机齿轮箱异响问题的处理时间,生产效率提高了15%。本文提出的处理方法也可用于现场采煤机的运行维护,保持设备性能的稳定性,提高了其工作可靠性。