U型拖车摆动梁连接部的结构改进*

刘志更

(1. 中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006;2. 山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

近年来,无轨胶轮车在我国煤矿的广泛应用,使矿井物料运输效率得到了明显提升,将原来90 d的搬家周期缩短到现在最快的7 d,显著提高了矿井生产准备效率,辅助运输安全事故的概率也得到了明显改观。其中支架搬运车功不可没,其在一次搬家作业中承担了千万吨级矿井综采工作面约120~150台液压支架的整体搬运工作,既安全又高效[1-3]。

支架搬运车承载液压支架采用U型拖车,具有离地间隙小、运输高度低、装卸支架方便等优点,市场上几乎所有的支架搬运车均采用的是U型拖车结构。随着更多大采高工作面的出现,综采液压支架的重量由最初的25 t发展到现在的100 t,对U型拖车自身结构提出了更高强度的运输要求[4-5]。使用过程中摆动梁和拖车框架的连接部出现了铜套压溃和销轴磨损现象,本文从摆动梁整体受力出发,分析铰接部结构存在的问题,并进行结构改进。

1 U型拖车结构

矿用支架搬运车一般为前、后机架两段铰接式结构。前机架主要放置动力单元,包括防爆柴油机机体、防爆进/排气系统、液压泵、散热器、柴油箱、液压油箱、补水箱、驾驶室等。为了方便支架装卸,后机架全部采用U型拖车结构,驱动形式为静液压驱动,如图1所示,主要包括U型框架、摆动梁、驱动部(液压马达、减速器、制动器和轮胎)、提升机构等[6]。搬运支架时,支架保持在地面固定不动,U型拖车倒行,使支架位于U型框内,操作4个提升臂动作手柄使提升链下降,由人工将提升钩挂入支架底座起吊孔,继而操作4个提升臂动作手柄使提升链上升,提起支架。起吊过程中可以单独操作提升臂,最终保持支架基本水平,运输状态时支架底座下表面离地200~300 mm即可。

1-U型框架; 2-提升机构; 3-摆动梁; 4-主销轴; 5-驱动部。

拖车整体呈U字型,两侧各有一个摆动梁,目的是在起伏路面行走时可以使4个轮胎同时着地,确保能够提供足够大的驱动力。摆动梁两端分别设置一个驱动部,驱动部主要由液压马达、减速器、制动器和轮胎组成。摆动梁与框架通过主销轴连接。

2 故障及原因分析

支架搬运车属于矿井大型设备运输类车辆,其承载荷很大,长距离运输对车辆机械结构的强度提出了很高的要求。现场使用过程中发现,摆动梁和U型拖车框架的连接处出现异响,拆开后发现有铜套压溃和销轴磨损的现象。经分析该故障主要由结构受力不好和材料选择不合理两方面的因素造成。

2.1 结构受力分析

U型拖车框架和摆动梁连接部的改进前结构如图2所示。从图中可看出,U型拖车框架和枢轴支架共同支撑摆动梁组件;主销轴作为连接件将摆动梁固定到框架结构上;摆动梁和摆动梁铜套过盈配合连接,通过紧定螺钉相对固定不转动;框架钢套位于U型框架内,枢轴支架铜套位于枢轴支架内,均为过盈配合连接;主销轴相对于框架钢套和枢轴支架铜套是可以转动的,主销轴和摆动梁铜套也是可以相对转动的;轮胎中心线距离主销轴中心的距离为400 mm。

1-U型拖车框架; 2-枢轴支架; 3-摆动梁; 4-主销轴;5-摆动梁铜套; 6-框架钢套; 7-枢轴支架铜套。

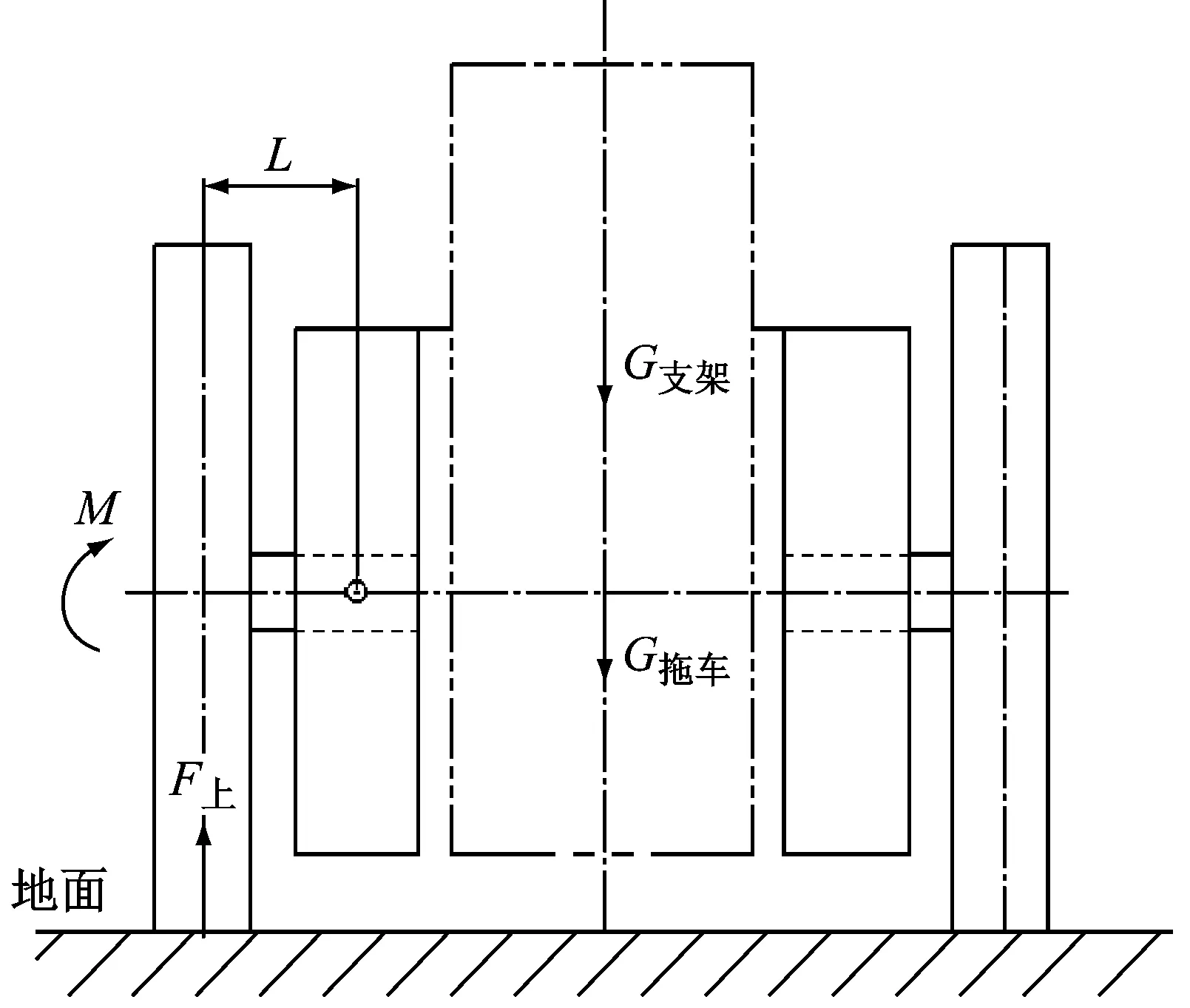

将U型拖车单侧的摆动梁和两个驱动部合成一个整体,简称摆动梁组件,将其作为研究对象,受力简图如图3所示。

图3 受力简图

在轮胎中心处,地面施加给了摆动梁组件一个垂直地面向上的力为F上,导致地面施加给主销轴一个转动的力矩为M,则:

F上=(G拖车+G支架)/2

(1)

M上=F上×L

(2)

式中:G拖车为U型拖车自重;G支架为液压支架重量;L为轮胎中心线和摆动梁主销轴中心点的垂直距离。

假设G拖车为25 t,G支架为55 t,L为400 mm,计算得出M为160 000 Nm。

正是因为如此大力矩的存在,使得主销轴对框架钢套和枢轴支架铜套产生了较大的挤压作用,因为铜套较软,首先导致铜套挤压变形,主销轴与枢轴支架铜套间的相对转动而引起销轴磨损并产生异响。减小力矩M的措施,只有从缩小力臂L入手。

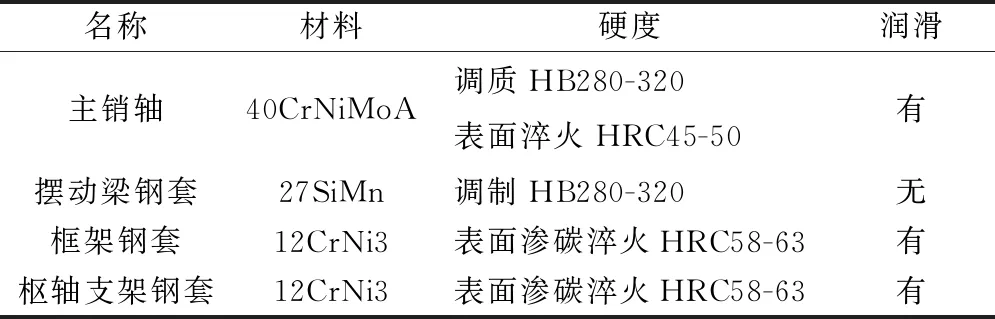

2.2 材料分析

U型拖车框架和摆动梁连接部关键件的材料及性能说明见表1。

表1 原结构关键件材料说明

对关键件的材料及润滑状况进行分析,存在如下问题:

1) 枢轴支架处用的是铜套,厚度为10 mm,材质较软。

2) 枢轴支架铜套没有润滑措施,导致铜套发生挤压变形后与主销轴干磨,造成主销轴表面磨损。

3) 摆动梁铜套与主销轴之间没有相对转动的需求。

4) 摆动梁处用的是铜套,厚度为10 mm,虽然有润滑,但时间稍长也会出现铜套压溃和销轴磨损问题。

5) 框架钢套与主销轴存在相对转动,缺少润滑措施。

3 设计改进

3.1 结构改进

根据故障原因分析,对U型拖车框架和摆动梁连接部的结构进行了改进设计,改进后的连接部结构如图4所示,相比原结构主要改动如下:

1-U型拖车框架; 2-枢轴支架; 3-摆动梁; 4-主销轴; 5-摆动梁钢套; 6-框架钢套; 7-枢轴支架钢套; 8-主轴键; 9-枢轴钢套键; 10-框架钢套键; 11-油杯。

1) 轮胎中心线距离主销轴中心点的距离L由400 mm改为270 mm,地面施加给主销轴的力矩降低了32.5%。

2) 钢套和摆动梁焊接为一体,消除了相对转动产生的隐患。

3) 主销轴与摆动梁钢套之间增加键连接,使得摆动梁、摆动梁钢套和主销轴之间成为一个整体,主销轴仅与框架钢套和枢轴支架钢套之间存在相对转动。

4) U型拖车框架与框架钢套之间增加键连接。

5) 枢轴支架与枢轴支架钢套之间增加键连接。

结构改进设计后,主销轴、摆动梁钢套、框架钢套、枢轴支架钢套等关键件受力情况得到了明显改善。若再次出现问题,至多是损坏框架钢套或者枢轴支架钢套,主销轴不会损坏,也能降低维修成本。

3.2 材料改进及润滑措施

根据原结构出现的问题及原因分析,对U型拖车框架和摆动梁连接部关键件的材料进行了调整,详见表2,说明如下:

表2 改进后结构关键件材料说明

1) 摆动梁铜套更换为钢套,厚度由10 mm改为30 mm。

2) 枢轴支架铜套更换为钢套,厚度由10 mm改为15 mm,增加了螺旋润滑槽。

3) 框架钢套更换了材料,厚度由10 mm改为15 mm,增加了螺旋润滑槽。

4 应用效果

结构进行了设计改进后的实物如图5所示。经现场跟踪试验,结构改造后的某台车陆续完成了60余台载重51.2 t液压支架的搬运,共行驶里程约1 040 mm,U型拖车框架与摆动梁连接部的异响未再出现,车辆运行的可靠性和安全性得到了保障。

图5 改进后的实物

5 结论

通过对原有U型拖车框架与摆动梁连接部结构进行分析,梳理产生枢轴支架铜套压溃和主销轴磨损的主要原因是地面施加给主销轴的力矩较大、连接部相关关键件材料选择不合理以及局部润滑不到位所致。

采取了连接部结构设计改进、关键件材料更换、改善润滑等措施,解决了故障,改进后的结构也为后续系列化车型同类结构的复制奠定了试验和应用基础。