等离子喷涂Al2O3 涂层与高硬配副的摩擦学性能研究

李荣泽,赵晓琴,段文山,安宇龙,3,周惠娣,3,陈建敏,3

(1.西北师范大学 物理与电子工程学院,兰州 730070;2.中国科学院兰州化学物理研究所 固体润滑国家重点试验室,兰州 730000;3.中国科学院大学 材料与光电研究中心,北京 100049)

机械零部件的失效大部分是由摩擦磨损所致,而零部件的关键部位失效可能会造成很严重的后果[1-3],因此材料的耐磨性对机械系统的可靠性具有重要影响。随着先进表面改性技术的发展,在金属基材表面制备高性能的功能涂层,可以改善金属的摩擦学性能,使金属的使用寿命得到很大提升。陶瓷材料由于具有优异的化学和物理性能,在机械工程领域发挥着越来越重要的作用,人们也越来越重视对陶瓷涂层摩擦磨损性能的研究[4-7]。Al2O3涂层具有熔点高、硬度大、耐磨损、抗氧化等特点,在较为恶劣的环境下仍表现出优异的耐磨性能[8-9],被广泛用作耐磨涂层。在金属表面制备Al2O3陶瓷涂层的方法有很多,如电弧喷涂、激光熔覆、等离子喷涂等[10-13]。其中,等离子喷涂技术因具有焰流温度高、对基体热影响小、涂层厚度可控、喷涂材料种类广等优点,成为制备高熔点涂层材料常用的方法[14]。

然而机械部件的安全耐用性以及能耗和摩擦配副的力学性能密切相关,材料在不同摩擦配副下表现出不同的摩擦学特性[15]。谢红梅等[16]分别以GCr15、Si3N4作为摩擦配副,研究了TiN 薄膜的摩擦学性能,结果表明,由于摩擦配副硬度的差异,TiN 薄膜表现出不同的摩擦学特征。与较硬的Si3N4对偶摩擦时,磨损机制主要是磨粒磨损;而与GCr15 摩擦时,TiN薄膜表面几乎没有磨损,但是GCr15 对偶的磨损严重。郑邵先等[17]研究了真空和CO2环境下,以Al 和ZrO2为摩擦副时类金刚石(DLC)薄膜的摩擦性能,研究发现,DLC 与ZrO2配副的摩擦性能均优于与Al配副。R. Radhika 等[18]指出,在海水中,类石墨碳膜与Si3N4摩擦时,其摩擦系数和磨损率要低于与SiC、WC、Al2O3和ZrO2摩擦时的摩擦系数和磨损率。

在各种不同工况条件下,零部件的摩擦配副材质也是不尽相同,摩擦配副的选择受到实际工况的影响,如温度、材质硬度、腐蚀介质等。如一些设备的零部件不仅会受到严重的磨粒磨损,还会受环境影响的腐蚀磨损,而采用高硬度的材料作为摩擦配件可以减少腐蚀磨损,这是解决这一问题行之有效的方法。而一般情况下,陶瓷材料具有硬度大、耐腐蚀等特点,因此很有必要研究高硬配副下Al2O3涂层的摩擦学性能。在本文中,用大气等离子喷涂工艺制备了Al2O3涂层,探究了以Si3N4和WC 为对偶,在载荷为1、3、5 N 下的摩擦学性能,着重讨论了Al2O3涂层与不同摩擦配副在不同载荷下的磨损机理。

1 实验

1.1 涂层制备

喷涂粉末采用Al2O3(15~45 µm,Metco 105NS,USA),基材选用316L 不锈钢(φ25 mm×7.8 mm)。喷涂前,首先对金属基材进行喷砂处理,然后将其放入丙酮中超声清洗10 min。该处理是为了增强熔融粒子与金属基材的机械咬合,从而提高涂层与金属基材的结合强度。

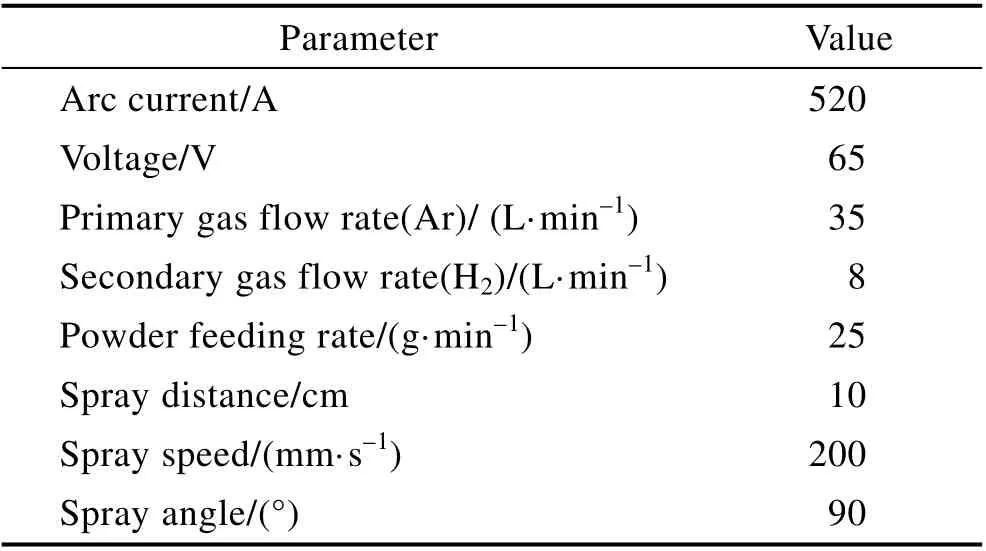

由于陶瓷涂层和金属基材的热膨胀系数有较大差异,为了改善陶瓷涂层与金属基材之间的结合力,首先,利用超音速火焰喷涂设备(HVOF,DJ-2700,USA)在316L 不锈钢表面喷涂一层NiCoCrAlTaY(Ni-23Co-20Cr-8Al-4Ta-0.6Y,Gas Atomized,33~43 µm,Amdry 997,Sulzer Metco,USA)金属过渡层,过渡层厚度约100 μm,喷涂参数见表1。然后,再用等离子喷涂系统(APS,UnicoatPro,USA)喷涂制备Al2O3陶瓷涂层,所制备陶瓷涂层的厚度约为320~400 μm,具体的喷涂参数见表2。

表1 超音速火焰喷涂NiCoCrAlTaY 参数Tab.1 Parameters of supersonic flame spraying NiCoCrAlTaY

表2 大气等离子喷涂Al2O3 参数Tab.2 Parameters for APS s praying Al2O3

1.2 Al2O3涂层的组织与性能

采用扫描电子显微镜(SEM,JSM-5601LV,Japan)观察粉末和涂层的微观结构以及磨痕表面的组织形貌,同时采用X 射线能量色散谱仪(EDS)表征磨痕表面元素分布及元素含量。利用聚焦离子束(FIB,Heliosnanolab 600)制备了涂层的截面样品。采用X 射线衍射仪(XRD,D/Max-2400,Germany)表征了喷涂粉末与涂层的物相组成。用三维轮廓仪(MicroXAM-800,USA)测量了涂层的表面粗糙度和磨痕的三维形貌。使用纳米压痕仪(CSM,NHT02-05987,Swiss)测量了Al2O3涂层以及摩擦副的硬度和弹性模量。利用奥林巴斯光学显微镜(OLYMPUS,Japan)对磨擦副磨损形貌进行表征。磨痕内部的成分用X 射线光电子能谱仪(XPS,PHI7502,USA)进行表征。

1.3 摩擦磨损测试

用 CSM 摩擦试验机(CSM,Anton Paar,Switzerland)对涂层的摩擦学性能进行测试,摩擦方式为球-盘往复摩擦。测试前,首先使用磨抛机对喷涂态的Al2O3涂层进行抛光处理,然后将抛光好的涂层放入丙酮中,超声清洗10 min。

摩擦测试条件为:在大气环境下,分别以Si3N4球(φ6 mm)和WC 球(φ6 mm)作为摩擦对偶配副;载荷为1、3、5 N;摩擦轨迹为线性往复运动,速度7 cm/s,振幅2.5 mm,滑动距离200 m;环境湿度约为(31±5)%。

在不同磨损条件下,Al2O3涂层的磨损率(K)可由公式(1)计算。

式中:磨损体积ΔV由非接触式三维轮廓仪测得,mm3;F是施加的载荷,N;L是摩擦距离,m。

2 结果与讨论

2.1 涂层的组织与结构分析

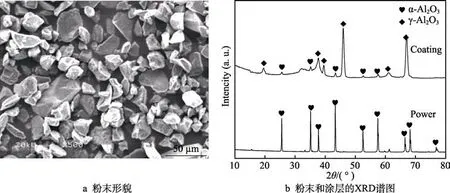

图1 是Al2O3粉末的SEM 形貌和Al2O3粉末、涂层的XRD 谱图。从图1a 中可以看出,喷涂所用的Al2O3粉末呈现出无规则的块状形貌,粒径为 15~45 μm,粒径相对较小。由于等离子喷涂过程中焰流温度可达上万摄氏度,当小粒径粉末通过焰流时,粉末能够很好地熔融,继而沉积在基材表面,使涂层的致密度提高。从图1b 可以看出,Al2O3粉末和其涂层的XRD 图谱存在差异,两种图谱的差异说明,Al2O3粉末在等离子喷涂过程中发生了相变。Al2O3粉末中的物相几乎都为α-Al2O3,没有其他物相的特征峰,但是Al2O3涂层的XRD 图谱中不仅存在α-Al2O3的衍射峰,而且还有衍射强度较强的γ-Al2O3衍射峰。这是由于在大气等离子喷涂过程中,等离子焰流的温度远高于陶瓷粉末的熔点和相变温度,导致熔融的Al2O3粉末液滴在沉积形成涂层的过程中,其相结构发生了变化。另外,在喷涂过程中,高温粒子遇到金属基材会急速冷却凝固,使熔体处于过冷状态,满足从熔体中均匀成核的条件[19]。由于γ-Al2O3晶型相比于α-Al2O3晶型,其临界成核自由能更低,根据Gibbs 自由能判据,在等离子喷涂过程中,γ-Al2O3相更易形核,因此以α-Al2O3相为主的Al2O3粉末作为喷涂材料,经过等离子喷涂所形成的Al2O3涂层中,γ-Al2O3成为了涂层的主要物相。

图1 Al2O3 粉末的SEM 形貌以及粉末和涂层的XRD 谱图Fig.1 (a) SEM morphology of Al2O3 powder and (b) XRD patterns of powder and coating

2.2 涂层的微观结构

图2a 为Al2O3涂层抛光后的表面形貌(抛光后,Al2O3涂层的表面粗糙度约(68.06±9.84) nm),涂层表面存在一定孔隙,从放大的表面形貌图发现,孔隙中存在片层结构。这是由于喷涂过程中,高温的熔融粒子加速撞击到前序沉积的涂层后,发生变形,并急速冷却凝固、铺展,最后形成层状结构[20-21]。利用Image J金相分析软件对涂层内不同区域进行分析,得出所制备Al2O3涂层的平均孔隙率为(8.39±2.62)%,说明在此喷涂参数下制备的涂层较为致密。图2b 为Al2O3涂层的截面形貌,可以看出Al2O3涂层与金属过渡层结合紧密,但从Al2O3涂层的截面放大图像中同样可以看见,涂层内存在一些孔隙。图2c 为Al2O3涂层的断面形貌,Al2O3涂层发生了脆性断裂,且涂层断面也呈现出层状结构,这与涂层表面孔隙的内部存在层状结构相对应。

图2 Al2O3 涂层的SEM 图Fig.2 SEM of Al2O3 coating: a) as-sprayed surface; b) cross-section; c) fracture surface

2.3 力学性能分析

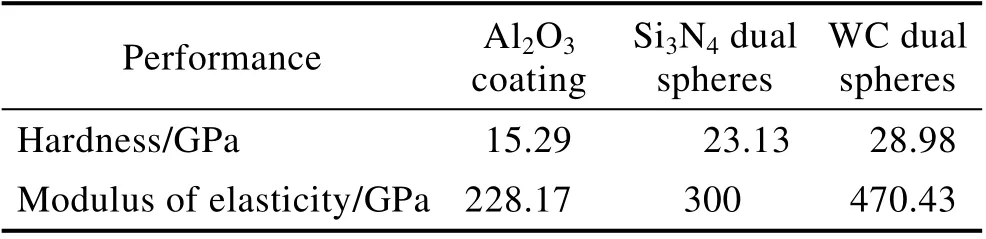

一般而言,较高的硬度和弹性模量可以赋予材料优异的耐磨性能,采用纳米压痕仪分别表征了Al2O3涂层、Si3N4和WC 两种对偶球的力学性能(见表3)。对偶球的硬度和弹性模量均高于Al2O3涂层,这是由于喷涂制备的Al2O3涂层中存在孔隙和微裂纹,这些不可避免的缺陷使涂层整体结构变得疏松,涂层承载能力降低,致使涂层硬度降低。摩擦配副的硬度和弹性模量对材料的摩擦学性能也会产生显著的影响。有文献表明[22-24],对偶材料的硬度和弹性模量越高,材料摩擦表面越难发生犁沟损伤。另外,涂层与摩擦配副的硬度差也会影响涂层和摩擦配副的磨损情况,当涂层与硬度相近的摩擦配副相对滑动时,涂层和摩擦配副容易相互划伤,并且会产生运动滞涩和卡滞,使涂层和摩擦配副表面都会产生很严重的磨损。当硬度差较大时,硬度较小的一方会发生塑性变形,使实际接触面积增加,进而减少磨损,增强耐磨性能。

表3 Al2O3 涂层、Si3N4 和WC 对偶球的力学性能Tab.3 Mechanical properties of Al2O3 coating, Si3N4 and WC dual spheres

2.4 摩擦磨损性能分析

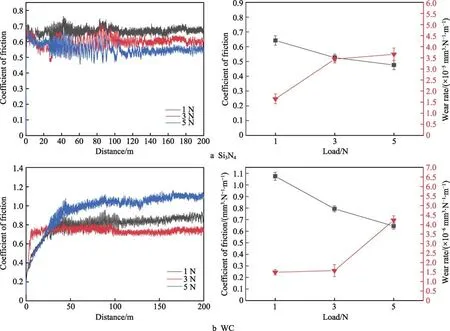

图3 为Al2O3涂层与不同对偶球在不同载荷下摩擦的摩擦系数曲线。如图3a 所示,在不同载荷下,Al2O3涂层与Si3N4对磨时的摩擦系数变化曲线具有相似的趋势,即在起初阶段,摩擦系数存在明显的波动。这是因为此时摩擦表面产生了少量的磨屑,随着摩擦时间的延长,摩擦表面产生的磨屑逐渐增多,在法向力的作用下,硬质磨屑被压入摩擦表面,引起摩擦系数波动,经过一定次数的循环摩擦后,磨屑的产生和溢出保持平衡状态,摩擦系数也就逐步趋于稳定。在不同载荷下摩擦时,摩擦系数也有所不同,随着载荷的增加,Al2O3涂层的摩擦系数逐渐减小。这是因为当两个接触物体相互运动时,摩擦总是发生在一部分接触点上,随着载荷的增大,摩擦配副之间的接触面积逐渐增大,发生摩擦的接触点数目和各接触点尺寸也将随之增加。最初是接触点尺寸增加,随后载荷增加,主要引起接触点数目增加。在一般情况下,摩擦表面均处于弹塑性接触状态,由于实际接触面积与载荷呈非线性关系,使摩擦系数随着载荷的增加而降低。而Al2O3涂层的磨损率随载荷的变化与其摩擦系数的变化正好相反,即随着载荷的增加,Al2O3涂层磨损率逐渐增大。其中,在载荷为3、5 N 时,Al2O3涂层的磨损率分别为3.44×10–5、3.66×10–5mm3/(N·m),约是载荷为 1 N 时 Al2O3涂层磨损率(1.65×10–5mm3/(N·m))的2 倍。

当Al2O3涂层与WC 球(图3b)对磨时,摩擦系数经过一段跑合期后,逐渐趋于稳定,但是与Si3N4对偶摩擦相比,Al2O3涂层与WC 对偶摩擦时的跑合期相对较长。即使在摩擦稳定阶段,随着摩擦载荷的改变,摩擦系数也表现出很大的差异,特别是在1 N的载荷下,摩擦系数很大,达到1.08 左右。这是由于在小载荷下,样品表面大量的硬质凹坑和凸峰会阻碍陶瓷球的滑动,导致产生较高的摩擦系数。在相同载荷下,Al2O3涂层与WC 对磨时的磨损率与Si3N4作为摩擦副时的磨损率相差1 个数量级,即涂层与WC 球在1、3、5 N 的载荷下摩擦后,其磨损率分别为1.49×10–6、1.58×10–6、4.23×10–6mm3/(N·m)。

图3 Al2O3 涂层与Si3N4 和WC 对偶在不同载荷下的摩擦系数和磨损率Fig.3 Friction coefficient of Al2O3 coating with Si3N4 and WC under different loads

由于不同硬度的对偶材料,其力学性能存在一定的差异,Al2O3涂层与其摩擦时,摩擦系数和磨损率也存在着很大差异。原因主要是,WC 的硬度和弹性模量比Si3N4大,当Al2O3涂层与WC 摩擦时,较硬的WC 对Al2O3涂层的切削作用更明显,当WC 在Al2O3涂层上相对滑动时,涂层表面会很快破裂,形成很多硬质磨屑,摩擦面凸凹不平,使Al2O3涂层的摩擦系数变大。同时,WC 拥有高的硬度和弹性模量,在摩擦过程中,WC 对偶球的磨损体积较小,这说明WC 与Al2O3涂层的接触摩擦面积也小,所以与WC对偶摩擦时,Al2O3涂层表现出较小的磨损率。

2.5 摩擦磨损机理分析

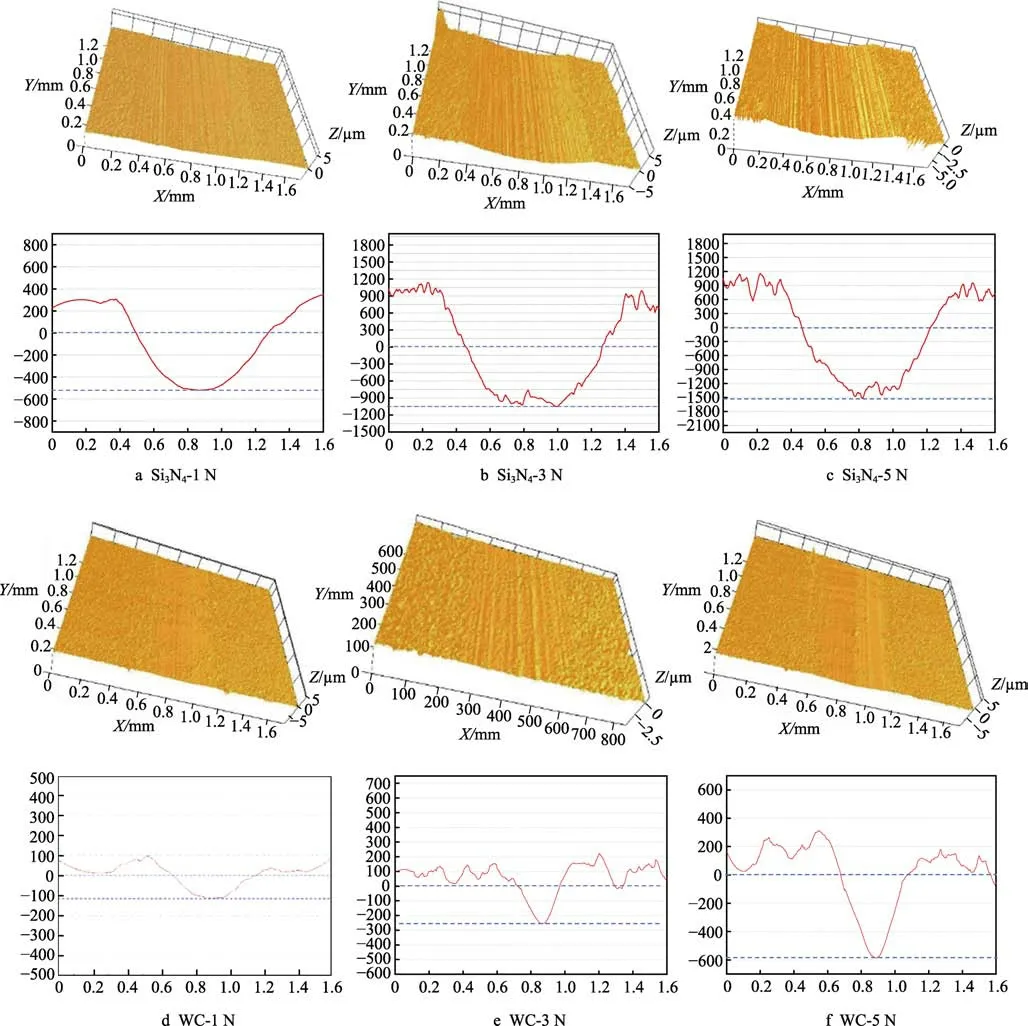

为了比较分析Al2O3涂层与Si3N4和WC 两种对偶在不同载荷下磨痕的形貌和深度,采用三维轮廓仪测量了磨痕的三维形貌,如图4 所示。从涂层的三维轮廓和截面轮廓图中可以看出,磨痕的深度和形貌与磨损率相对应。在与Si3N4对偶摩擦时(图4a—4c),磨痕表面出现很明显的犁沟,这与对偶硬度和弹性模量有关,并且随着载荷的增加,犁沟的深度和数量明显增多,表明随着载荷的增加,磨粒磨损逐渐加剧。从Al2O3涂层与WC 对偶摩擦时磨痕的三维形貌以及相应的磨痕截面(图4d—4f)中可以发现,在相同载荷下,与WC 对偶摩擦时的磨痕宽度是与Si3N4对偶摩擦时的1/2,磨痕深度约是与Si3N4摩擦时的1/3,并且随着载荷的增大,磨痕的宽度和深度也在增加。

图4 Al2O3 涂层与Si3N4 球和WC 球摩擦时磨痕的三维形貌及截面轮廓图Fig.4 The 3D morphology of the wear surface and the corresponding section profile of Al2O3 coating when it is rubbed against Si3N4 and WC ball

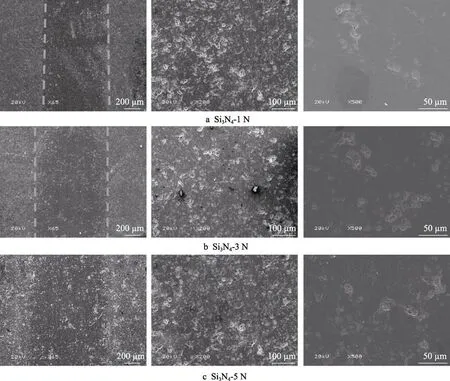

为更好地说明Al2O3涂层与不同摩擦副对磨时的磨损机理,用SEM 分别观察了涂层的磨痕形貌。图5 是Al2O3涂层与Si3N4球摩擦时磨痕表面的SEM 形貌图。从图中可以看出,在不同载荷条件下,涂层表面磨痕宽度和深度的变化情况与图4 中的磨痕三维形貌和磨痕截面轮廓基本是一致的,即Al2O3涂层与Si3N4球配副摩擦时,随着摩擦载荷的增大,Si3N4对偶球发生了严重磨损。从图5 中还可以看出,随着摩擦载荷的增大,Al2O3涂层磨痕表面的凸起明显减少,同时从其对应的放大图中看出,剥落坑明显增多,更加说明随着摩擦载荷的增大,摩擦副之间的磨粒磨损越来越严重。用X 射线能量色散谱仪(EDS)分析了磨痕表面Si 元素的转移情况,见表4。结果显示,涂层的磨痕表面残留着Si3N4对偶球中的Si 元素,并且随着载荷的增大,Al2O3涂层磨痕中的Si 元素含量也明显上升。这就说明,Al2O3涂层与Si3N4球摩擦时,随着载荷的增大,摩擦配副之间的粘着磨损越来越严重。

图5 Al2O3 涂层与Si3N4 球摩擦时磨痕表面的SEM 形貌图Fig.5 SEM morphology of the grinding surface of Al2O3 coating with Si3N4 ball

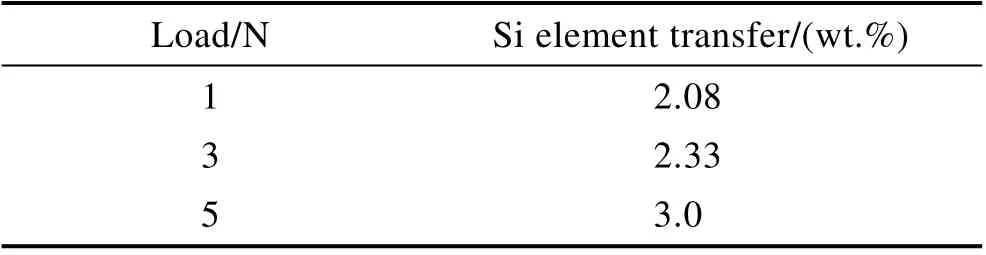

表4 Al2O3 涂层与Si3N4 球摩擦时磨痕表面的元素转移分析Tab.4 Element transfer on the surface of wear mark when Al2O3 coating is rubbed against Si3N4 ball

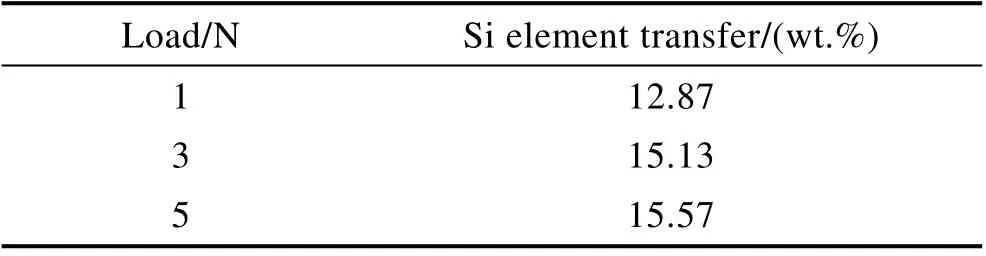

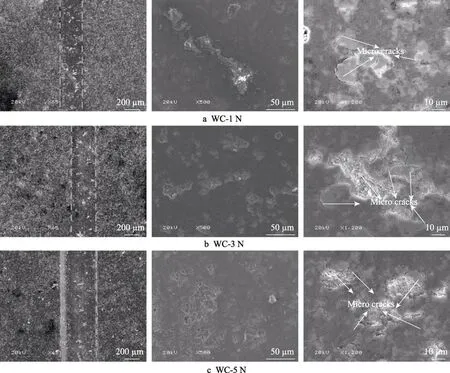

图6 是Al2O3涂层与WC 球摩擦时磨痕表面的SEM 形貌。与WC 球摩擦时,涂层所形成的磨痕宽度很窄,约为与Si3N4球摩擦形成的磨痕宽度的1/2,同样,磨痕宽度也随摩擦载荷的增大而明显增大。从对应的SEM 图中可以发现,Al2O3涂层与WC 球在不同载荷下摩擦后所形成的磨痕中,不仅有剥落坑的存在,而且有很多微裂纹出现,且随着载荷的增大,这样的微裂纹数量也增多。这些微裂纹在摩擦过程中,会沿着结合较弱的地方继续扩展,导致涂层在摩擦过程中发生片状剥落,因此裂纹数目越多,其磨损也就越严重。这表明Al2O3涂层与WC 球摩擦时,涂层不仅发生了磨粒磨损,同时还伴随着疲劳磨损。由EDS测得磨痕表面的元素转移含量(表5)可发现,Al2O3涂层的磨痕表面也残留了大量的WC 对偶球成分,随着摩擦载荷的增大,W 元素转移至涂层磨痕中的量也逐渐增多。相比与Si3N4球摩擦时的元素转移,WC球在摩擦过程中转移明显更多。这就表明,Al2O3涂层与WC 摩擦时,摩擦配副之间发生了严重的粘着磨损。

表5 Al2O3 涂层与WC 球摩擦时磨痕表面的元素转移Tab.5 Element transfer on the surface of wear mark when Al2O3 coating is rubbed against WC ball

图6 Al2O3 涂层与WC 球摩擦时磨痕表面的SEM 形貌Fig.6 SEM morphology of the grinding surface of Al2O3 coating with WC ball

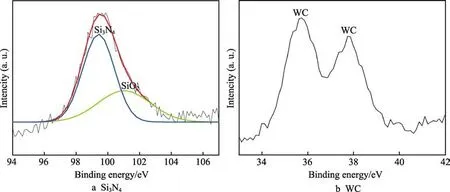

为探究摩擦过程中Al2O3涂层与Si3N4和WC 球摩擦后,所形成磨痕表面化学成分的变化,使用XPS分析了Al2O3涂层磨痕表面元素的化学状态。图7 为Al2O3涂层磨损表面Si 和W 元素的XPS 光谱。对于WC 摩擦副而言,在磨痕表面未发现其他摩擦产物,只有粘着在Al2O3涂层表面的WC 对偶成分。而对Si3N4摩擦副的磨痕表面进行检测,发现了SiO2的特征峰,这是由于Si3N4在摩擦时与空气中的水发生如下反应[25]:

图7 Al2O3 涂层与Si3N4 和WC 球摩擦后磨痕表面的特征元素XPS 能谱图Fig.7 XPS energy spectrum of characteristic elements on the surface of wear marks of Al2O3 coating after friction with Si3N4 and WC ball

Si3N4+6H2O=3SiO2+4NH3

在一些文献中[26-27],也报道了反应形成的SiO2可以进一步与H2O 发生反应,生成具有良好润滑性能的Si(OH)4胶体。这一现象也就很好地解释了在相同摩擦载荷下,Al2O3涂层与Si3N4对偶摩擦时的摩擦系数比与WC 对偶摩擦时低的原因。当然,在摩擦过程中,该化学反应的速率很低,需要较长的一段摩擦距离和时间才能产生足量的Si(OH)4,由于反应缓慢,产生的Si(OH)4可能还未大量形成,就在摩擦力的作用下脱落。

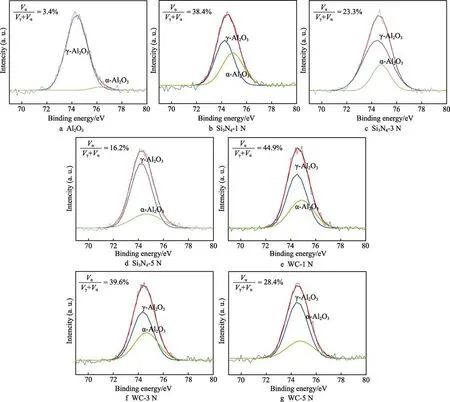

由于涂层与对偶是以点对点的方式直接接触,在摩擦过程中,Al2O3涂层与对偶球的接触点会产生很高的温度,可能达几百甚至上千摄氏度。摩擦热的产生会引起涂层表面局部温度升高,在磨痕周围会产生温度梯度。随着温度的上升,材料表面会发生塑性变形、二次结晶和固态相变[28]。有文献研究发现[29-30],当达到一定温度时,亚稳态的γ-Al2O3相会向稳定的α-Al2O3相转变。图8 给出了Al2O3涂层及其与Si3N4和WC 球摩擦后磨痕表面Al 元素的XPS 光谱,为了说明γ-Al2O3到α-Al2O3在摩擦过程中的转变,用公式(2)计算出了α-Al2O3的百分含量ω。

图8 Al2O3 涂层与Si3N4 和WC 球摩擦后磨痕表面Al 元素的XPS 光谱Fig.8 XPS spectra of Al element on the surface of wear marks after friction of Al2O3coating with Si3N4 and WC ball

式中:Vα、Vγ分别是用高斯拟合出的α-Al2O3和γ-Al2O3的峰面积。结果表明,Al2O3涂层表面α-Al2O3的含量(以质量分数计)很少,约为3.4%,但Al2O3涂层与Si3N4、WC 对偶球摩擦后,磨痕表面α-Al2O3的含量明显增多。

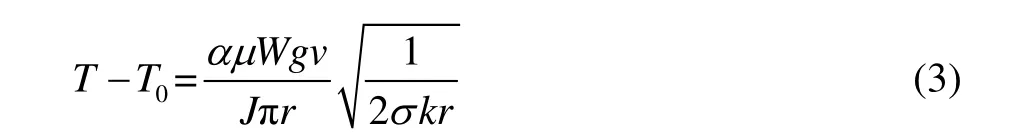

在不同载荷下,Al2O3涂层与Si3N4球摩擦后,磨痕表面α-Al2O3的含量(以质量分数计)分别为38.4%、23.3%、16.2%;与WC 球摩擦后,磨痕表面的α-Al2O3含量(以质量分数计)为44.9%、39.6%、28.4%。从以上结果可以看出,随着载荷的增加,γ-Al2O3到α-Al2O3的转变逐渐减少;在相同载荷下,Al2O3涂层与不同摩擦副摩擦后,磨痕表面的α-Al2O3含量也不相同,与Si3N4球摩擦后的α-Al2O3含量明显少于与WC 球摩擦后的α-Al2O3含量。这主要是因为,载荷越大,涂层与对偶球的接触面积增加,产生的摩擦温度降低,γ-Al2O3的转变减少。在相同载荷下,由于WC 对偶的硬度和弹性模量比Si3N4对偶大,在摩擦过程中,不仅经历了严重的粘着磨损、磨粒磨损,而且经历了疲劳磨损,这都使摩擦表面产生大量的摩擦热,导致大量γ-Al2O3向α-Al2O3转变。摩擦过程中的温度转变可以由公式(3)表示[31]。

式中:T为摩擦表面温度;T0为摩擦表面周围温度;k为热导率;r为半径;W为载荷;J为热功;μ为摩擦系数;ν为速度;σ为冷却系数;g重力加速度;α为常数。从以上公式可得,摩擦系数越大,产生的摩擦热越多,越多的摩擦热导致摩擦接触面温度越高,而越高的温度就越有利于 γ-Al2O3相转变为α-Al2O3相。

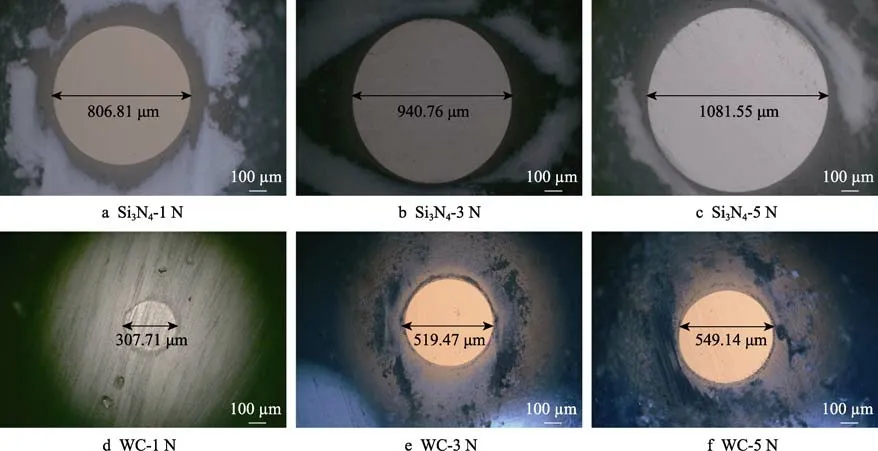

图9 为Al2O3涂层与Si3N4球和WC 球配副摩擦后,两种对偶球的磨痕形貌。可以看出,对偶球的摩擦表面都出现了明显的犁沟,这表明两种对偶在摩擦过程中都存在磨粒磨损。从图9a、b、c 可以看出,Si3N4对偶球的磨斑表面有明显的单向划痕,且随着载荷的增加,磨斑表面的划痕逐渐加深,即随着载荷的增大,磨粒磨损加剧。从图9d、e、f 可以看出,在相同载荷下,WC 对偶球比Si3N4对偶球的磨斑小得多,这正是因为WC 比Si3N4具有更高的硬度和弹性模量,使WC 球在摩擦过程中的磨损并不严重。

图9 对偶球磨痕表面的光学形貌Fig.9 The optical micrographs of the worn surfaces of the friction pairs

3 结论

利用大气等离子喷涂工艺(APS)在316L 不锈钢上制备了Al2O3涂层,对Al2O3涂层的微观结构进行了表征。在大气环境下,系统地研究了涂层与Si3N4和WC 两种高硬对偶配副的摩擦学特性,即在不同载荷下的滑动摩擦及涂层的摩擦磨损行为。主要结论如下:

1)喷涂制备的Al2O3涂层具有典型的层状结构,且涂层中存在一定的缺陷和孔隙。涂层的主要物相为亚稳态的γ-Al2O3,涂层硬度约为15.29 GPa。

2)Al2O3涂层分别与Si3N4和WC 球摩擦时,随着载荷的增大,其摩擦系数均逐渐降低,但Al2O3涂层的磨损率均升高。由于摩擦对偶硬度和弹性模量的差异,Al2O3涂层与Si3N4球摩擦时,涂层表现出严重的磨粒磨损并伴有粘着磨损的特征,并且在摩擦过程中,因Si3N4与空气中的水发生化学反应,生成一定的Si(OH)4胶体,使得该配副之间的摩擦系数低于涂层与WC 对偶摩擦时的摩擦系数;而Al2O3涂层与WC 对偶摩擦时,涂层以粘着磨损和磨粒磨损为主,并伴有疲劳磨损,涂层磨痕中粘附了一定的W 元素。

3)Al2O3涂层分别与Si3N4和WC 球摩擦时,由于摩擦热的产生,Al2O3涂层磨痕表面的γ-Al2O3相均会部分转变为α-Al2O3相。对偶的硬度和弹性模量越大,摩擦配副之间的摩擦系数越高,γ-Al2O3相转变为α-Al2O3相的趋势越明显。同时,摩擦对偶的硬度和弹性模量对其耐磨性有重要的影响,即对偶的硬度和弹性模量越高,与Al2O3涂层摩擦时表现出的耐磨性也越好。