喷丸改善Q235B 焊接接头残余应力场的数值模拟

邢家麒,吴跟上,赵树森,贺占蜀,李延民,邵景干,余桧鑫

(1.郑州大学 机械与动力工程学院 抗疲劳制造技术河南省工程试验室,郑州 450001;2.河南交通职业技术学院 公路学院,郑州 450005)

Q235B 因具有良好的可焊性,广泛用于建筑、桥梁工程上质量要求较高的焊接结构件。但Q235B 焊接接头因存在焊接残余拉应力而极易发生应力腐蚀开裂,进而降低焊接结构件的机械强度、疲劳寿命等综合性能,因此有必要通过某种表层强化技术改善焊接接头的残余应力。喷丸[1-3]作为一种常用的表层改性技术,能够冲击靶材使其表层产生塑性变形,从而将焊接接头表层残余拉应力转变为压应力,进而提高工件机械强度和疲劳寿命[4-6],因此引起国内外学者的广泛关注与深入研究。

Hong 等[7]通过DEM 和FEM 法研究喷丸过程中弹丸间的碰撞。结果表明,该方法能够更好地仿真不同喷丸参数对靶材残余应力场的影响。Bhuvaraghan等[8]通过DEM-FEM 耦合法研究喷丸在Inconel718 靶材引入残余应力。结果表明,DEM-FEM 耦合法与FEM 法仿真的残余应力分布相吻合。Murugaratnam等[9]通过DEM-FEM 耦合法研究弹丸入射角、弹丸速度和弹丸质量流量对靶材残余应力场的影响。结果表明,弹丸入射角为70°时,靶材残余压应力层深度最大,相比弹丸质量流量,弹丸速度对靶材残余应力场的影响更大,增大弹丸速度,残余压应力层深度更大。Chen 等[10]基于ABAQUS 研究弹丸速度对高锰钢靶材残余应力场和表面粗糙度的影响,通过XRD 法测定高锰钢在喷丸处理后的残余应力。结果表明,残余应力仿真结果与试验结果吻合,随着弹丸速度的增加,靶材最大残余压应力和压应力层深度增大,表面粗糙度增大。Seddik 等[11]使用随机多弹丸模型研究喷丸后靶材表层残余压应力、塑性应变和表面损伤,并通过试验验证仿真结果的正确性。孟庆帅等[12]基于ABAQUS 研究喷丸改善42CrMo 淬火零件残余应力场。结果表明,喷丸后,淬火零件过渡区表层残余拉应力全部转变为压应力,增大弹丸速度、弹丸直径或喷丸覆盖率,则淬火零件过渡区表面残余压应力、残余压应力层深度和最大残余压应力深度增大,但最大残余压应力增大后几乎不变。WANG 等[13]基于ABAQUS 研究喷丸参数与42CrMo 靶材残余应力的关系,并给出最优的喷丸参数组合。该参数下,42CrMo 试样的疲劳寿命提高了104%。Ahmad 等[14]通过DEM-FEM 耦合法研究喷丸强化Al2219 靶材。结果表明,靶材最大残余压应力及残余压应力层深度,随着弹丸直径、速度的增加而增大,弹丸入射角为90°时,靶材残余压应力层深最大。Gutel 等[15]通过试验研究铸钢弹丸和玻璃弹丸的喷丸效果。结果表明,铸钢弹丸在靶材引入更深的残余压应力层,而玻璃弹丸在靶材表面引入更大的残余压应力。黄小波等[16]通过试验研究喷丸后锆合金残余应力场分布规律。结果表明,喷丸强度和弹丸材料相同时,直径较小的弹丸产生的轴向最大残余压应力深度更大,而直径较大的弹丸产生的切向最大残余压应力深度更大。

上述研究表明,通过有限元法能够模拟喷丸强化,适当增大弹丸速度和弹丸直径能够在靶材表层引入更大的残余压应力并增大残余压应力层深度。目前,虽然关于喷丸强化的研究很多,但关于喷丸改善焊接接头残余应力场的研究较少。黄治冶等[17]基于ABAQUS 研究弹丸大小、弹丸速度对焊接接头残余应力场的影响规律,进而优化喷丸参数。结果表明,喷丸处理能够明显改善焊接接头表层残余应力场。Dieng 等[18]基于Marc 研究弹丸直径、速度和入射角对S355 J2 焊接接头残余应力场的影响规律。结果表明,焊接接头的横向最大残余应力和纵向最大残余应力分别由250 MPa 和280 MPa 的拉应力转化为–200 MPa和–206 MPa 的残余压应力,与试验结果吻合。Liu 等[19]基于ABAQUS,通过SPH 法,研究喷丸对焊缝残余应力场的影响。结果表明,增大弹丸速度能够更好地改善焊缝残余应力场。魏顺等[20]基于ABAQUS 研究喷丸改善Q235B 焊接接头残余应力场。结果表明,增大弹丸速度或直径,焊接接头过渡区表面残余压应力、最大残余应力、最大残余应力深度和残余压应力层深度均有所增加。综上所述,喷丸能够改善焊接接头残余应力场,但上述研究只是采用单个弹丸进行喷丸,或者虽是大量弹丸,但没有考虑弹丸的随机分布和相互碰撞。随着ABAQUS 的DEM 模块的发展,当前可利用ABAQUS 建立FEM-DEM 耦合喷丸模型[21]。因此,本文以Q235B 钢作为研究对象,通过先焊接而后喷丸的顺序仿真,研究大量随机喷丸对焊接接头残余应力的影响规律,并据此优化喷丸参数,最后分析了最优参数下喷丸对焊接接头残余应力的改善情况。

1 模型建立

本文基于ABAQUS 有限元仿真软件分别建立了Q235B 焊接接头模型和焊接接头喷丸模型。首先通过非线性传热分析对焊接接头进行焊接温度仿真,然后将温度数据导入焊接接头进行焊接残余应力仿真,最后对焊接接头进行大量喷丸仿真。

1.1 材料性能

焊接仿真过程中必须考虑Q235B 钢的众多物理参数随温度而变化,包括泊松比、弹性模量、屈服强度、密度、比热容、导热系数、线膨胀系数等[22-23]。计算焊接温度场和残余应力场所需物理参数见文献[20],环境温度为20 ℃。弹丸和靶材材料属性见表1。在Johnson-Cook 模型中,屈服强度由应变、应变率以及温度决定[24-25]。由于喷丸强化过程中,靶材表层产生剧烈塑性变形,本文采用Johnson-Cook 模型作为材料本构模型,材料的流动屈服应力为[26]:

表1 弹丸和靶材的材料属性Tab.1 Material properties for the shot and target

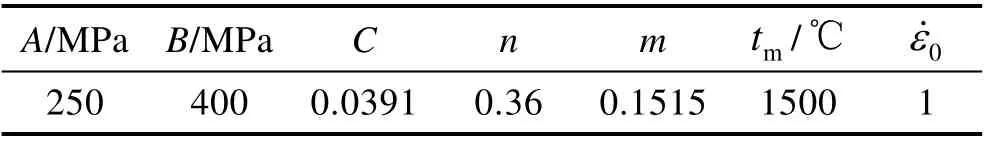

式中:σeq为等效应力;A为tr温度下的初始屈服应力;B为应变硬化参数;εeq为等效塑性应变;n是应变硬化指数;C为应变率敏感系数;为参考应变率;tr为参考温度;t为试验温度;tm为材料熔点温度;m是热软化系数。Q235B 的Johnson-Cook 模型相关参数见表2[27]。

表2 Q235B 的Johnson-Cook 模型相关参数[27]Tab.2 Related Johnson-Cook model parameters of Q235B[27]

1.2 焊接有限元模型

焊接模型为两块尺寸为100 mm×47 mm×6 mm的Q235B 钢板,焊缝宽度为6 mm。焊接采用手工电弧焊,电流I=150 A,电压U=25 V,焊接速度V=2 mm/s,电源热效率η=0.85。焊接仿真运用生死单元技术,通过DFLUX 子程序加载热源,热源选用双椭球热源。双椭球热源前半部分椭球的体热流密度由式(2)计算[28],后半部分椭球的体热流密度由式(3)计算。

式中:f1、f2为前、后椭球的热流密度分布系数,f1=0.6,f2=1.4;Q为输入模型的热源的总功率,Q=UIη;a、b、c1、c2为热源形状参数,其中a=4.5,b=6,c1=2.5,c2=7.5。

焊接接头单元类型分别采用热传导线性六面体单元(DC3D8)和减缩积分单元(C3D8R)计算温度场和残余应力场,对底面起焊点沿焊接方向和下底面外沿四顶点沿厚度方向施加位移约束。为了兼顾计算成本及计算准确性,焊缝的网格局部细化为x方向0.1 mm、y方向0.05 mm、z方向0.1 mm,远离焊缝的区域网格尺寸为x方向8.75 mm、y方向0.75 mm、z方向0.1 mm,模型共有144 000 个单元(见图1)。

图1 焊接有限元模型Fig.1 Welding finite element model

1.3 焊接接头喷丸有限元模型

焊后 Q235B 焊接接头的喷丸仿真,是将ABAQUS/Standard 求解器计算的焊接接头残余应力场传递到ABAQUS/Explicit 中,对焊接接头进行喷丸(见图2)。弹丸由喷嘴喷向靶材,喷嘴直径为6 mm,喷嘴到靶材的距离为20 mm,喷嘴轴线与靶材表面的夹角(弹丸入射角)为θ。弹丸在喷嘴截面处随机产生,弹丸直径为d,弹丸速度为v,单位时间内由喷嘴射出的弹丸质量(质量流量)为rm。为研究弹丸直径d、弹丸入射角θ、弹丸速度v、弹丸质量流量rm对焊缝横向(x方向)残余应力σx和纵向(z方向)残余应力σz的影响,本仿真的喷丸参数见表3。

图2 随机喷丸模型Fig.2 Random SP model

表3 喷丸参数Tab.3 Parameters of SP

弹丸、靶材和喷嘴的单元类型分别为离散单元(PD3D)、减缩积分单元(C3D8R)和四边形表面单元(SFM3D4R),靶材底面完全固定。弹丸和靶材之间采用通用接触,摩擦因数为0.1;弹丸间的接触是基于赫兹公式指定的,该公式将接触力与任意两个接触弹丸间的距离联系起来,如公式(4)—(6)所示[9]。

式中:R1和R2、E1和E2、ν1和ν2分别是两个接触弹丸的半径、弹性模量、泊松比,变量δ取决于弹丸间的接触。

1.4 模型验证

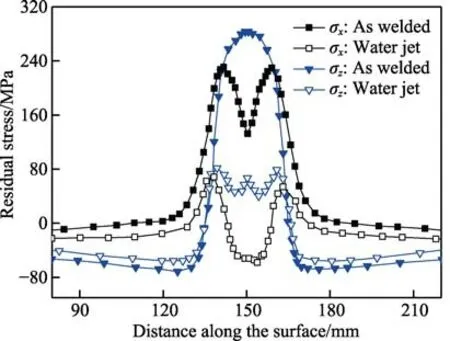

为了验证焊接接头喷丸模型的合理性,选取喷丸参数d=0.4 mm、θ=90°、ν=40 m/s、rm=6 kg/min 对焊后焊缝区域进行强化,并与文献[29]中的结果进行对比。图3 为喷丸强化焊缝前后焊接接头表面残余应力分布。图4 为文献[29]中水射流冲击强化焊缝前后残余应力分布。对比图3 和图4 可知,本文焊接仿真和文献[29]中焊接后表面残余应力分布规律相同,焊接后σx分布曲线都呈现“火山”形状,且都随着与焊缝中心距离的增大,残余应力先增大到最大值,然后逐渐减小并趋近于0;σz分布曲线都呈现“山峰”形状,残余应力最大值都处在焊缝中心,且都随着与焊缝中心距离的增大,残余应力先快速减小至最小值,而后缓慢增大。本文喷丸强化和文献[29]中水射流冲击强化后表面残余应力的变化趋势也相同,都把焊缝表面的σx和σz从残余拉应力转变为了残余压应力,只是因为材料、焊接参数和强化手段的不同,残余应力在数值上存在差别。经过对比验证,本文采用焊接接头喷丸模型获得的结果在一定程度上是可靠的,因此该仿真模型可用于喷丸改善Q235B 焊接接头残余应力场的研究。

图3 喷丸强化焊缝前后残余应力分布Fig.3 Residual stress distribution of the weld seam before and after SP

图4 水射流冲击强化焊缝前后残余应力分布[29]Fig.4 Residual stress distribution of the weld seam before and after WJP [29]

2 结果和讨论

2.1 焊接接头温度场分析

图5 为焊接过程中焊接接头温度分布云图。热源以2 mm/s 的速度从焊缝一端移动到另一端,焊接25 s时,1/2 焊缝单元由于被“杀死”,无法显示(图5a)。热源移动过程中,焊缝及附近区域温度迅速升高,最高温度位于焊缝中心线,约为2635 ℃。温度超过Q235B 熔点温度(1493 ℃)的宽度范围约为8 mm,即整个熔池温度都在熔点温度以上。焊接完成后,大约经过5000 s,焊接接头冷却至室温(20 ℃)。

图5 焊接接头温度分布云图Fig.5 Temperature maps of welded joint: (a) 25 s of welding, (b) 50 s of welding

2.2 焊接接头应力场分析

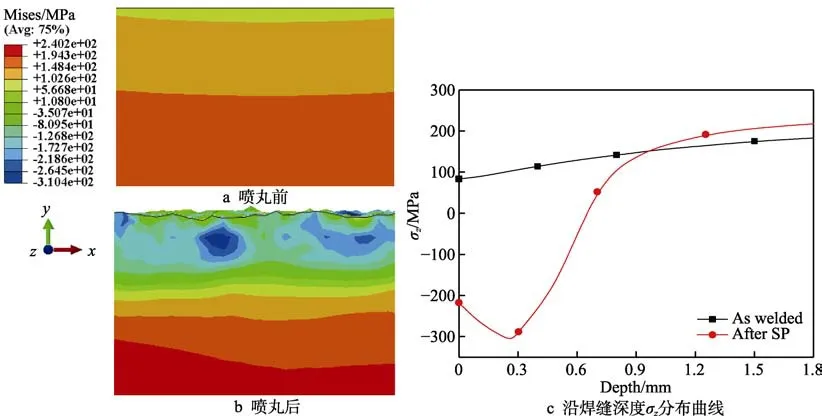

图6 为冷却至室温后焊接接头的应力分布云图。图6a 为等效应力云图,图6b、图6c 分别为σx、σz分布云图。焊后残余拉应力集中在焊缝,并且残余应力场分布非常不均匀。焊接接头最大等效应力可达182 MPa,σx和σz最大残余拉应力分别为227、196 MPa。

图6 冷却至室温后焊接接头的应力分布云图Fig.6 Stress maps of welded joint after cooling to room temperature: (a) mises stress as welded, (b) A-A σx as welded, (c) B-B σz as welded

2.3 喷丸参数对焊缝残余应力场的影响

由以上分析可知,焊接后的焊接接头残余拉应力集中在焊缝,因此本节研究喷丸参数,改善焊缝残余应力场,具体研究弹丸直径d、弹丸入射角θ、弹丸速度v、弹丸质量流量rm对焊缝残余应力场的影响。

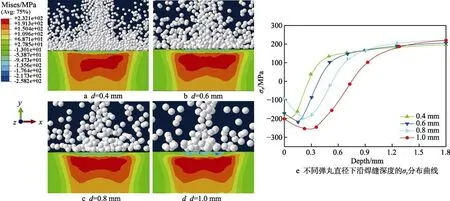

2.3.1 弹丸直径d对焊缝残余应力场的影响

图7 和图8 分别为不同弹丸直径下焊缝σx和σz分布。由图可得,弹丸撞击焊缝后,会在表层引入残余压应力,横向和纵向的最大残余压应力都出现在次表面。随着弹丸直径的增加,无论是横向,还是纵向,其最大残余压应力深度和残余压应力层深度都增加,冲击压力作用面积随着弹丸直径的增加而增大。当弹丸直径由0.4 mm 增加到1 mm 时,横向和纵向的残余压应力层深度分别增加到0.92、0.74 mm。虽然弹丸直径为1 mm 时,横向的最大残余压应力比弹丸直径为0.8 mm 时略小,但横向和纵向的最大残余压应力深度和残余压应力层深度都最大,且纵向的最大残余压应力也最大。综合考虑横向和纵向的最大残余压应力、最大残余压应力深度和残余压应力层深度,本仿真范围内,弹丸直径为1 mm 时,焊缝残余应力的改善效果最好,此时σx和σz的最大残余压应力分别为–270、–258 MPa。

图7 不同弹丸直径下焊缝σx 分布(θ=90°,v=60 m/s,rm=6 kg/min)Fig.7 σx distribution of weld seam at different shots diameters (θ=90°, v=60 m/s, rm=6 kg/min): (e) σx distribution curves along the depth of weld seam at different shots diameters

图8 不同弹丸直径下焊缝σz 分布(θ=90°,v=60 m/s,rm=6 kg/min)Fig.8 σz distribution of weld seam at different shots diameters (θ=90°, v=60 m/s, rm=6 kg/min): (e) σz distribution curves along the depth of weld seam at different shots diameters

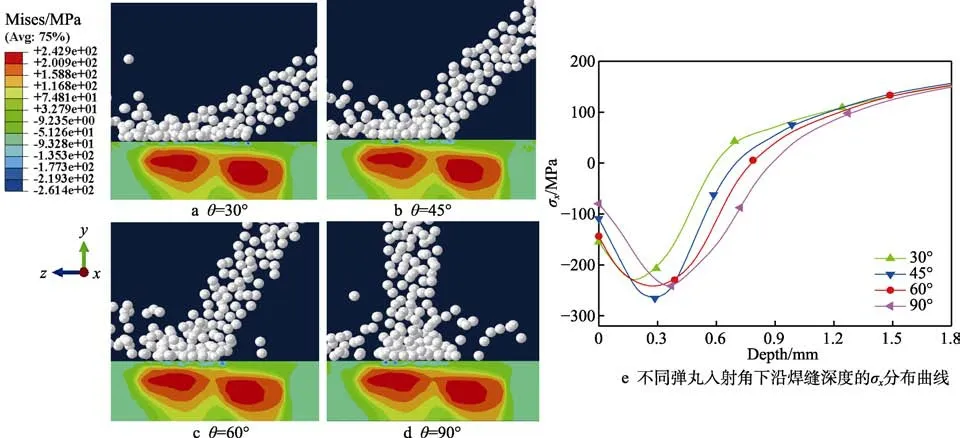

2.3.2 弹丸入射角θ对焊缝残余应力场的影响

图9 和图10 分别为不同弹丸入射角下焊缝σx和σz分布。由图可得,随着弹丸入射角的增大,无论是横向,还是纵向,其最大残余压应力深度和残余压应力层深度都增大,这是由于弹丸法向动能在增大。当弹丸入射角从30°增大到90°时,残余压应力层深度分别增加到0.92、0.74 mm;随着弹丸入射角增大,σx和σz最大残余压应力都先增大后减小,这是因为当弹丸入射角大于60°时,入射弹丸与反射弹丸碰撞增多,部分入射弹丸损失法向动能,最终导致σx和σz的最大残余压应力都减小。虽然弹丸入射角为45°时,σx的最大残余压应力最大,但此时横向的表面残余压应力和残余压应力层深度都比弹丸入射角为60°时小,且当弹丸入射角为60°时,纵向的表面残余压应力和最大残余压应力都最大。虽然弹丸入射角为60°时的横向和纵向的残余压应力层深度比弹丸入射角为90°时小,但距焊缝表面0~0.41 mm 深处σx和σz的残余压应力更大。综合考虑横向和纵向的表面残余压应力、最大残余压应力和残余压应力层深度,本仿真范围内弹丸入射角为60°时,焊缝残余应力场的改善效果最好,此时σx和σz的最大残余压应力分别可达–261、–285 MPa。

图9 不同弹丸入射角下焊缝σx 分布(d=1 mm,v=60 m/s,rm=6 kg/min)Fig.9 σx distribution of weld seam at different shots impact angles (d=1 mm, v=60 m/s, rm=6 kg/min): (e) σx distribution curves along the depth of weld seam at different shots impact angles

图10 不同弹丸入射角下焊缝σz 分布(d=1 mm,v=60 m/s,rm=6 kg/min)Fig.10 σz distribution of weld seam at different shots impact angles (d=1 mm, v=60 m/s, rm=6 kg/min): (e) σz distribution curves along the depth of weld seam at different shots impact angles

2.3.3 弹丸速度v对焊缝残余应力场的影响

图11 和图12 分别为不同弹丸速度下焊缝σx和σz分布。由图可得,随着弹丸速度的增大,无论是横向,还是纵向,其最大残余压应力、最大残余压应力深度和残余压应力层深度都增大。这是由于增大弹丸速度,弹丸冲击压力和冲击压力作用面积都增大。当弹丸速度从20 m/s 增加到60 m/s 时,σx、σz最大残余压应力分别增加到–245、–285 MPa,最大残余压应力深度分别增加到0.29 mm 和0.28 mm,残余压应力层深度分别增加到0.80、0.65 mm。综合考虑横向和纵向的最大残余压应力、最大残余压应力深度和残余压应力层深度,本仿真范围内弹丸速度为60 m/s 时,焊缝残余应力的改善效果最好,此时σx和σz的最大残余压应力分别可达–245、–285 MPa。

图11 不同弹丸速度下焊缝σx 分布(d=1 mm,θ=60°,rm=6 kg/min)Fig.11 σx distribution of weld seam at different shots velocities (d=1 mm, θ=60°, rm=6 kg/min): (d) σx distribution curves along the depth of weld seam at different shots velocities

图12 不同弹丸速度下焊缝σz 分布(d=1 mm,θ=60°,rm=6 kg/min)Fig.12 σz distribution of weld seam at different shots velocities (d=1 mm, θ=60°, rm=6 kg/min): (d) σz distribution curves along the depth of weld seam at different shots velocities

2.3.4 弹丸质量流量rm对焊缝残余应力场的影响

图13 为不同弹丸质量流量下焊缝σx和σz残余应力沿深度的分布。对于σx,虽然弹丸质量流量为3 kg/min 时,表面残余压应力最大,但弹丸质量流量为9 kg/min 时,距焊缝表面深度0.16~0.51 mm 处的残余压应力最大。对于σz,虽然弹丸质量流量为9 kg/min 时的表面残余压应力、残余压应力层深度比弹丸质量流量为3 kg/min 时略小,但距焊缝表面深度0.09~0.29 mm 处的残余压应力最大。无论是横向,还是纵向,弹丸质量流量rm=9 kg/min 时,在焊缝表面下给定深度(0.16~0.29 mm)处产生了更大的残余压应力。当弹丸质量流量增大到12 kg/min 时,最大残余压应力、最大残余压应力深度和残余压应力层深度都减小。这是由于同一时刻更多的弹丸撞击靶材表面,弹丸间碰撞增多,能量损耗增加[7]。综上所述,本仿真范围内弹丸质量流量为9 kg/min 时,焊缝残余应力的改善效果最好,此时σx和σz的最大残余压应力分别可达–306、–310 MPa。

图13 不同质量流量下焊缝残余应力沿深度分布(d=1 mm,θ=60°,v=60 m/s)Fig.13 Residual stress distribution along the depth of weld seam at different mass flow rates (d=1 mm, θ=60°, v=60 m/s)

2.4 大量喷丸对Q235B 焊接接头残余应力场的改善情况

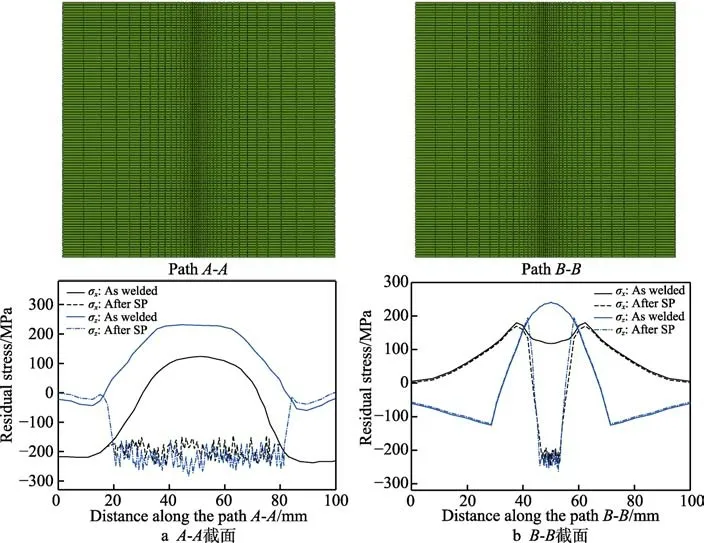

基于上述有限元仿真结果分析,在最优喷丸参数(d=1 mm、θ=60°、v=60 m/s、rm=9 kg/min)下,对焊接后的焊接接头进行大量喷丸仿真。图14 为喷丸前后焊接接头σx和σz沿表面路径分布曲线。由曲线可知,经过大量喷丸,焊缝表面σx和σz都从残余拉应力转变为残余压应力。对于σx,表面残余压应力可达–246 MPa;对于σz,表面残余压应力可达–275 MPa。

图14 喷丸前后焊接接头表面残余应力分布Fig.14 Residual stress distribution of welded joint surface before and after SP: (a) A-A section, (b) B-B section

图15 和图16 分别为喷丸前后焊缝σx和σz分布。由图可知,焊缝经过大量喷丸后,表层σx和σz都为残余压应力。对于σx,最大残余压应力为–306 MPa,最大残余压应力深度为0.24 mm,残余压应力层深度为0.78 mm;对于σz,最大残余压应力为–310 MPa,最大残余压应力深度为0.27 mm,残余压应力层深度为0.66 mm。由此可知,在最优喷丸参数下对焊后焊接接头进行大量喷丸,能够将Q235B 焊接接头表层残余拉应力转变为残余压应力,从而改善Q235B 焊接接头残余应力场。

图15 喷丸前后焊缝σx 分布Fig.15 σx distribution of weld seam before and after SP:(a) as welded, (b) after SP, (c) σx distribution curves along the depth of weld seam

图16 喷丸前后焊缝σz 分布Fig.16 σz distribution of weld seam before and after SP:(a) as welded, (b) after SP, (c) σz distribution curves along the depth of weld seam

3 结论

1)焊接过程中,热源附近区域温度迅速升高,最高温度可达2635 ℃。焊接完成并冷却至室温后,焊缝残余拉应力可达227 MPa。喷丸可以将焊接接头表层的横向残余应力σx和纵向残余应力σz,由残余拉应力转变为残余压应力。

2)对于σz,d=1 mm 和θ=60°时,在焊缝表面下给定深度(0~0.41 mm)能产生更大的残余压应力。无论是σx,还是σz,增大弹丸直径d和弹丸入射角θ,最大残余压应力深度和残余压应力层深度显著增大。增大弹丸速度v,焊缝最大残余压应力、最大残余压应力深度和残余压应力层深度均显著增加。弹丸质量流量rm=9 kg/min 时,在焊缝表面下给定深度(0.16~0.29 mm)产生了更大的残余压应力。

3)综合考虑焊接接头σx和σz残余压应力大小及最大残余压应力深度,本仿真范围内,d=1 mm、θ=60°、v=60 m/s、rm=9 kg/min 为最优喷丸参数。该参数组合条件下,对于σx和σz,表面残余压应力分别为–246、–275 MPa,最大残余压应力分别为–306、–310 MPa,最大残余压应力深度分别为0.24 mm 和0.27 mm,残余压应力层深度分别为0.78、0.66 mm。