钢基镍磷合金PTFE 复合涂层耐磨耐蚀性能研究

许斌,钱建才,项运良,邹洪庆,吴厚昌,吕基成,方敏

(1.西南技术工程研究所,重庆 400039;2.DY 贮存环境效应重点实验室,重庆 400039)

为实现材料表面的耐磨、自润滑、自清洁、超疏水等功能特性,新型材料表面的微纳结构设计及低表面能特性物质的引入方式,成为构筑功能性界面的关键因素[1-6]。传统的超疏水、自润滑等功能性涂层存在机械稳定性差、表面易磨损等问题,从而导致功能失效[7-9]。为解决功能涂层的机械稳定性问题,目前研究者设计开发了很多解决方法。如通过将PTFE 乳液喷涂在传统聚合物聚苯乙烯基底上,以形成多孔粗糙结构,经诱导收缩,制备形成具有优异机械性能的超疏水涂层[10];利用光刻、冷/热压等加工技术在硅片、陶瓷等表面形成备精细微结构,与超疏水纳米材料复合,构建具有优良机械稳定性的超疏水表面[11]。

化学镀镍磷合金具有硬度高、耐蚀性好、与基底层结合力好等优点,且具备很好的化学、力学和磁性性能,在机械、化工及航空航天领域应用广泛[12-14]。为提升镍磷合金镀层的耐磨自润滑性,使其应用于各类精密运动部件,降低其摩擦磨损,避免咔咬现象,保持小间隙紧密配合及运动灵活性,提高使用寿命,含氟聚合物的复合化学镀、镍磷合金镀层表面改性等技术的应用研究取得了长足进步[15-17]。因PTFE 微粒在镀液中润滑分散性能差,且镀层中PTFE 微粒的存在会降低镀层的硬度,研究者们更多集中在研究含PTFE 镀液配方上,通过采用合适的表面活性剂提高PTFE 的分散性能,合理调节PTFE 颗粒浓度,使镀层性能达到润滑与硬度平衡[18-20]。

本文设计了镀层表面微纳多孔结构,然后引入PTFE 微粒制备复合涂层,使其具备了高耐磨耐蚀性能。通过摩擦磨损仪、白光干涉法及电化学试验对复合涂层的耐磨、耐蚀性能进行表征与分析,并对镍磷合金镀层改性处理后的耐磨性能变化及在NaCl 腐蚀溶液中的腐蚀行为进行研究,对比分析改性工艺过程中的镀层结构变化。这对于理解、控制以及改进材料、工艺有着重要意义。

1 试验

1.1 涂层制备

1.1.1 镍磷合金多孔层制备

样板为45 钢板,规格50 mm×50 mm×2 mm。按照打磨—脱脂—水洗—酸洗—水洗—活化—水洗—化学镀镍—水洗—热风吹干的工艺流程,采用表1 所示镀镍溶液组成和工艺条件,制备厚度为(30±3) μm的镍磷合金镀层。

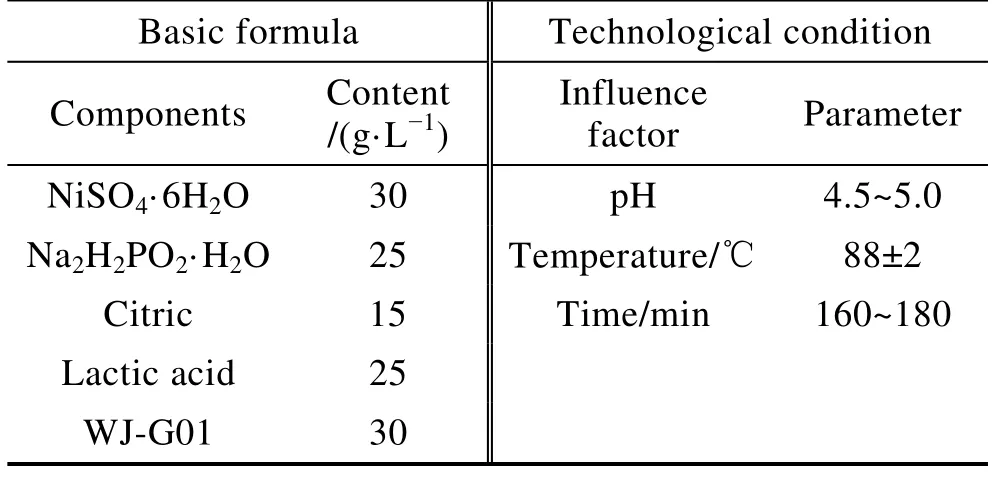

表1 化学镀镍基础配方及工艺条件Tab.1 Basic formula and process conditions of electroless nickel plating

对制备的钢基镍磷合金样板,经电化学蚀刻—水洗—吹干的工艺流程,制备蚀刻层。电化学蚀刻液组分及蚀刻工艺条件按照文献[21]执行。

1.1.2 PTFE 超细颗粒活化改性填充

样品制备步骤如下:1)制备聚四氟乙烯组装溶液。将PTFE 超细颗粒经钠萘活化液活化处理后,表面接枝氨基十一酸分子,过滤取出超细颗粒,用丙酮反复冲洗数次,并干燥,再将接枝后的PTFE 颗粒分散于正己烷溶液中;2)制备复合涂层。将镍磷合金试样浸入7 mol/L 的HNO3溶液中活化30 s,取出后,迅速用去离子水和无水乙醇各冲洗2 次,将其浸没在聚四氟乙烯组装溶液中12 h,取出并采用丙酮和去离子水冲洗,然后在100 ℃下烘烤60 min[22]。实验制备了三类样品,具体制备方法见表2。

表2 试样制备方法Tab.2 Preparation method of different samples

1.2 性能测试

采用HM-MT1000 型显微硬度计测定涂层的表面显微硬度。采用MFT-5000 摩擦磨损设备对试样表面进行球盘式磨损试验,结合白光干涉仪,通过摩擦系数、磨痕的二维与三维形貌分析镍磷合金镀层、复合涂层的耐磨损性能。对偶球为直径6.35 mm 的YG 合金球,硬度为91HRA。试验参数为:转速250 r/min,载荷10 N,测试时间30 min。

电化学腐蚀试验采用经典三电极体系:参比电极(RE)为饱和甘汞电极,辅助电极(CE)为大面积铂电极,研究电极(WE)为待测试样,其有效面积为3.14 cm2。采用3.5 mol/L NaCl 溶液作为腐蚀测试溶液。采用M273A 恒电位仪和M5210 锁相放大器的PAR 电化学系统测量极化曲线与电化学阻抗谱。电化学性能测试前,先将试样在NaCl 溶液中浸泡30 min,使其达到开路电位。电化学阻抗谱测试扰动信号的幅度为5 mV,测量频率范围为10−2~105Hz。电化学阻抗谱测试结束后进行极化曲线测试,扫描频率为0.5 mV/s。测试数据采用ZsimpWin3.20 软件进行处理分析。

2 结果及分析

2.1 微观形貌及硬度分析

图1a、b 分别为采用表1 配方制备的试样B 化学镀镍磷合金层及试样C 复合涂层的微观形貌。从图中可以看出,化学镀镍磷合金层由大小不等的胞状物构成,胞状物之间有比较明显的分界线,镀层表面无孔隙存在,且分布均匀致密,胞状物等效直径主要分布在(9~29) μm。经电化学蚀刻后,镍磷合金层表面产生蚀刻微孔,微孔主要分布在胞状物边界处。表3 为试样B 与试样C 的硬度,可以看出,试样B 与试样C 的硬度都很相近,说明对复合改性处理未改变镀层的硬度。从复合涂层的截面金相图(图1b)可以看出,镀层深度在27 μm 左右,微孔层的深度大部分分布在(1~3) μm,比较深的蚀刻微孔深度为(7~13) μm,未产生穿透基体层的微孔。

图1 化学镀镍磷合金(试样B)与复合改性镀层(试样C)的表面形貌及截面金相图Fig.1 SEM and cross section morphology of electroless nickel phosphorus alloy (a) and composite modified coating (b)

表3 试样B 与试样C 的硬度Tab.3 Hardness of sample B and sample C

2.2 摩擦磨损性能分析

图2a 为试样B 与试样C 的摩擦系数曲线。从图中可以看出,试样B 的初始摩擦系数为0.12,摩擦磨损试验过程中,摩擦系数持续上升,最终达到0.40;试样C 初始摩擦系数为0.08,摩擦磨损试验过程中,摩擦系数缓慢上升,最终在700 s 后趋于稳定状态,最终稳定在0.20 左右。球盘式摩擦磨损试验过程中,随着时间延长,磨损程度增大,摩擦球与试样的接触面积增大,从而使摩擦系数增大。对比可知,试样B 的初始摩擦系数明显高于试样C,且在试验期间,摩擦系数处于持续上升状态;而试样C 摩擦系数在试验中后期处于稳定状态,说明在10 N 压力下,球与试样的摩擦运动达到稳定状态时,其摩擦系数为0.20。

图2 试样B 与试样C 的摩擦系数曲线Fig.2 Friction coefficient curve of sample B and sample C

图3a、b 分别为试样B 与试样C 的磨痕在白光干涉形貌仪下的三维形貌。从中可以看出,试样B 的磨损比较严重,出现明显的磨痕,磨痕宽度为0.38 mm左右,最深磨痕深度为3.52 μm,涂层未被磨穿;试样C 磨损轻微,看不到明显的磨痕深度,磨痕宽度为0.29 mm,这是球与试样C 表面发生摩擦运动,将试样表面凸峰磨平的印迹,试样C 表现出良好的耐磨性能。图4a、b 分别为试样B 与试样C 磨痕在白光干涉形貌仪下的二维形貌图,从图中可以看出,两种试样表面的凸凹起伏分布都较为均匀。图4a 中区域1的表面粗糙度Ra值为1.34 μm,图4b 中区域1 的表面粗糙度Ra值为1.32 μm,区域2 的表面粗糙度Ra值为0.88 μm。对比可知,两种试样的表面粗糙度极为接近,试样C 摩擦磨损试验后,摩擦区域粗糙度值Ra低于1.00 μm,表明该区域的平整度极高,硬质合金球与试样C 表面的摩擦磨损试验过程未对涂层造成明显破坏,仅把表面的凸峰磨平。

图3 试样B 与试样C 的三维形貌Fig.3 3D morphology of sample B (a) and sample C (b)

图4 试样B 与试样C 的二维形貌图Fig.4 Two dimensional morphology of sample B (a) and sample C (b)

图5a 为复合涂层的制备示意图,通过电化学蚀刻微孔,有助于PTFE 颗粒接枝填充到微孔内部,提升镀层的耐机械载荷磨损性能。图5b 为试样C 与试样B 经球盘式摩擦磨损试验前后表面磨损变化示意图。PTFE 作为润滑物质,是目前所有高分子材料中摩擦系数最小的一种,而且其化学稳定性很高,但耐磨性较差。如图5b 所示,在微孔中引入填充PTFE(聚四氟乙烯)微粒,可在摩擦磨损过程中有效将两摩擦表面隔开,提供一个低剪切阻力的界面,因而可以有效降低摩擦系数,并避免发生粘着。如图5b 所示,硬质合金球与镍磷合金镀层(试样B)表面为干摩擦试验,球表面与试样表面接触时,接触点在载荷作用下相互啮合,在切向力作用下,粘结点被剪断,表面随即发生滑移,摩擦过程为粘结与滑移交替进行的过程,磨损会比较严重。试样B 与试样C 具有相似的表面硬度与粗糙度,在相同的试验条件下,试样C 具有低的摩擦系数及高的耐磨性能,表明这种复合涂层可以发挥PTFE 的低摩擦自润滑性能和镍磷合金镀层的高耐磨性能。

图5 试样C 的制备示意图与试样B、C 的摩擦磨损试验示意图Fig.5 Preparation diagram of sample C (a) and friction test diagram of sample B and sample C (b)

2.3 极化曲线分析

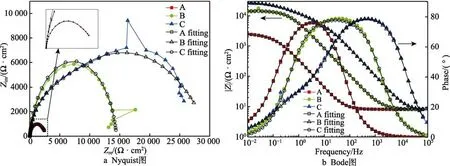

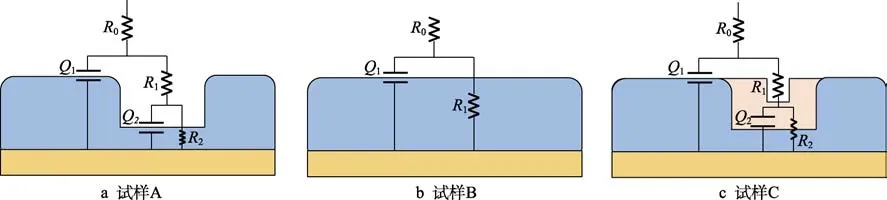

图6 为A、B、C 三种试样在3.5%NaCl 溶液中的极化曲线,表4 是采用Powersuit 软件对极化曲线进行拟合后得到的电化学腐蚀参数。从图6 及表4 可以得出,自腐蚀电位C>B>A,腐蚀电流B 图6 试样在3.5%NaCl 溶液中的极化曲线Fig.6 Potentiodynamic polarization curves of different samples in 3.5wt.% NaCl aqueous solution 表4 试样A、B、C 经极化曲线拟合后的电化学腐蚀参数Tab.4 Electrochemical corrosion parameters of sample A,sample B, and sample C in 3.5wt.% NaCl aqueous solution 图7 不同试样经电化学性能测试后的宏观形貌Fig.7 Macroscopic morphology of different samples after electrochemical test: a) sample A; b) sample B; c) sample C 化学镀镍磷合金蚀刻前后的试样B、A 及复合改性试样C 在3.5%NaCl 溶液中的Nyquist 曲线和Bode图如图8 所示。电化学阻抗谱Nyquist 曲线容抗弧半径越大,涂层的耐蚀性越好,腐蚀速率越慢。由图8可知,电化学蚀刻镍磷合金层Nyquist 曲线半径最小,表明电化学蚀刻微孔的产生,降低了镀层的耐蚀性能。复合涂层的Nyquist 曲线半径明显大于其余两种镀层,表明电化学蚀刻多孔层经PTFE 填充蚀刻微孔并改性处理后,提升了涂层整体的耐蚀性能。从Bode图可以看出,复合涂层相位角峰值附近对应的频率宽度范围明显大于电化学蚀刻前后镀层,且峰值所对应的频率值也最大,表明复合涂层的防护性能最好[23-24]。 图8 试样在3.5%NaCl 溶液中的电化学阻抗谱图及拟合结果Fig.8 EIS and fitted results for different samples in 3.5wt.% NaCl aqueous solution: a) Nyquist; b) Bode EIS 曲线低频部分,涂层的电容性质趋于无穷小,模值的大小能够反映涂层总的阻抗性能,体现了涂层的耐蚀性能,阻抗模值越大,耐蚀性能越好。从三种试样的Bode 图可以看出,复合涂层的低频0.01 Hz阻抗模值为2.75×104Ω·cm2,化学镀镍磷合金层的0.01 Hz 阻抗模值为1.44×104Ω·cm2,都远远大于电化学蚀刻后的镍磷合金层0.01 Hz 阻抗模值2.45×103Ω·cm2,这与Nyquist 曲线所得出的耐蚀性能结果相一致。测试结果表明,对镀镍磷合金进行电化学蚀刻破坏了镍磷合金层的完整性,降低了其在腐蚀溶液中的耐蚀性能,而对镍磷合金微孔进行PTFE 填充改性处理可提高其耐蚀性能,增强镍磷合金对基体层的腐蚀保护能力。 为进一步研究不同镀层在3.5%NaCl 溶液中的腐蚀机理,分别采用图9 所示的不同电化学等效电路对试样A、B、C 的电化学阻抗谱进行拟合。因体系非理想性,电容C用常相位角原件Q代替,用以描述电容C参数发生偏离时的物理量,Q的阻抗定义如式(2)所示,0 根据电化学阻抗谱图与拟合曲线对比(图8),采用图9 所示等效电路可以很好地模拟3 种试样的电化学行为。图9 中R0代表溶液电阻,Q1代表镀层表面双电层行为。图9a 中R1代表孔隙溶液电阻,Q2代表孔隙溶液与镀层界面双电层行为,R2代表孔隙下的镀层电阻;图9b 中R1代表镀层电阻行为;图9c中R1代表孔隙溶液电阻,Q2代表改性填充物质的电容行为,R2代表填充层与镀层总的电阻行为。表5为图9 等效电路中的各类参数值。从表中可以看出,试样A 的R1远远低于溶液电阻,这与溶液中Cl−在孔隙中的富集有关,R2值小于试样B 完整镀层电阻R1的值,表明电化学蚀刻产生孔隙,极大地影响了镍磷合金镀层的耐蚀性能。试样C 由于改性颗粒在孔隙中的有效填充,其孔隙溶液电阻R1明显大于溶液电阻,R2值大于电化学蚀刻试样A 的R2值;试样C 的Q2-n值为0.5576,偏离理想电容值,与试样A 的Q2-n相比,发生了极大改变,说明改性颗粒在孔隙底部填充行为比较理想,且Q2-Y值远远小于试样A 的Q2-Y值,电容值低,可消耗更少的电流来充电,电容充电越快,通过它的电流通道就越快断开,耐蚀性就越好。通过对比分析试样A、B 与C 的等效电路元件参数值,可以得出,改性复合处理可使PTFE 颗粒填充渗入孔隙底部,降低了孔隙带来的溶液、离子穿透性,极大地提升了镀层的耐蚀性能。 表5 电化学阻抗谱等效电路拟合数据Tab.5 Impedance parameters derived from EIS diagram 图9 三种试样在3.5 %NaCl 溶液中的等效电路图Fig.9 Equivalent circuits used to model the EIS data of different samples: a) sample A; b) sample B; c) sample C 1)采用PTFE 复合改性后,镀层硬度为519HV0.5,复合改性处理未影响镀层的硬度性质。 2)采用PTFE 复合改性,降低了镀层的摩擦系数,初始摩擦系数为0.08,最后稳定在0.20 左右。摩擦试验后,复合涂层没有明显磨痕深度,仅把表面凸峰磨平,表现出了明显的耐磨自润滑性能。 3)电化学蚀刻微孔的产生会降低镀层的耐蚀性能,采用PTFE 超细颗粒活化改性填充方法进行封孔处理,可有效提高镀层的耐蚀性能。

2.4 电化学阻抗谱分析

3 结论