动压轴承在磨床主轴系统中的开发与运用研究

张强,陈锦麟,汤田,江灏源

(云南机电职业技术学院,云南 昆明 650203)

磨床的磨削精度和性能是整机各零部件优化匹配的综合结果,而主轴则是保证磨床加工精度和粗糙度的最关键功能部件,其作用和地位尤为重要。在磨床生产中运用较广的主轴轴承类型主要有单油楔结构动压轴承和多瓦式调位多油楔向心动压轴承,但其二者精度和性能越来越难以满足磨床的总体发展趋势需要,特别是难以满足大型龙门平磨,导轨磨的精度和性能要求。因此,近年来先后开发了整体弹性变形动压轴承和多瓦式调位动压轴承,实践证明,特别是新研发的多瓦式调位轴承设计结构优良,性能及经济效益好,使整机匹配优化,提高了磨床的磨削精度和性能。

1 动压轴承的基本原理

动压轴承按润滑剂不同分为液体动压轴承和气体动压轴承,在磨床的生产中常用多油楔液体动压轴承来支撑主轴。动压轴承是靠主轴以足够的角速度ω(轴颈线速度不小于6米/秒)旋转,将一定黏度的润滑剂带入收敛的多油楔中,润滑剂在收敛的楔形间隙中流动,由于油层间的剪切应力作用,产生流体动力,使相对运动的两表面被油膜隔离,形成纯液体摩擦,同时承受载荷。动压轴承具有结构简单、运转平稳、抗振阻尼好、噪声小,应用滑动轴承的主轴系统具有强度和刚度大,承载能力高和使用寿命长等特点,所以动压轴承被广泛应用于磨床主轴设计中。

2 磨床主轴常用轴承的性能比较

由于磨床主轴在工作过程中是恒速旋转,动载荷是基本恒定的中、轻载荷,但其对旋转精度、径向跳动及轴向窜动要求较高。表1是磨床主轴常用轴承的性能比较,通过对比和分析可得出动压滑动轴承的使用成本价格适中,且其特点及性能已完全可以满足磨床主轴的性能要求。因此,在设计结构合理的情况下,运用动压轴承来支撑磨床主轴可以较好地提升磨床性能,具有较高的性价比。

表1 常用轴承性能比较

3 动压轴承在磨床主轴系统中的开发与应用

目前国内比较知名的磨床厂家有上海机床厂、云南磨床厂、杭州机床股份有限公司等几家公司,这些厂家在生产平面磨床主轴时常用的动压轴承有单油楔整体轴承、多瓦式调位多油楔向心轴承(简称短三瓦轴承)和整体弹性变形轴承三种,用量较大,使用效果良好。但这三种轴承都存在不同方面缺陷问题,自身缺陷制约了这三种轴承在大型龙门平磨和导轨磨生产领域的进一步推广及使用。为解决该问题,满足大型磨床的性能需求,最新自主研发了多瓦式调位轴承,该轴承是目前国内最先进的动压轴承之一,性能优越,目前已正式用于云南磨床厂实际生产龙门导轨磨床和高精密平面磨床之中,且使用效果很好,本文将重点介绍。下面对这四种磨床主轴常用动压轴承的结构及性能特点做分析介绍。

3.1 单油楔整体轴承

单油楔整体轴承如图1所示,常运用于平面磨床(如MY7130、MY7132A、YM-7180等系列型号)的主轴系统生产,其特点是结构简单,工作时在径向力的作用下,主轴对于轴承孔产生一定偏移量而实现油楔和承载油膜。但其轴心轨迹不稳定,旋转精度低,承载能力差,高速时有油膜震荡现象,只适合低转速应用场合。

图1 单油楔整体轴承

3.2 多瓦式调位多油楔向心轴承(短三瓦轴承)

多瓦式调位多油楔向心轴承如图2所示,常运用于普通外圆磨床、万能磨床、无心磨床的主轴系统生产,其特点是轴瓦由三个球头螺钉支承在24°30'位置上,包括0.75~0.8的长径比,以上数值是通过雷诺方程严密计算而来。其优点是可以在轴的旋转平面内自动调位,还可以在轴向平面自动调位,从而消除加工误差和零件变形带来的影响,其间隙可调到0.01~0.02mm,具有较高旋转精度、油膜刚性好、承载能力强。缺点是球头螺钉接触刚性差、间隙调整会对旋转精度、油膜刚性及承载能力造成影响。轴承使用ZQPb30铜铅合金离心浇注,机体材料为低碳钢15或20钢,不易进行热处理来提高与球头接触刚性,耐磨性和精度稳定性差。

图2 短三瓦轴承

3.3 整体弹性变形轴承

整体弹性变形轴承如图3所示,常运用于高精密万能外圆磨床(如上海机床厂MG1420系列)和龙门导轨磨床(如云南磨床厂MK2212,MK3012系列)的主轴系统生产。整体弹性变形轴承为园弧曲线油槽,经设计及调整后造就了五油隙收敛型油楔结构。径向间隙是通过调节螺母使轴瓦轴向位移,通过轴承外径1:12背锥配合,产生微量变形实现,形成复合型油楔,间隙可调到0.008mm,具有较高旋转精度、油膜刚性、承载力高。其缺点一是有背锥配合要求,生产工艺难度大,加工精度要求较高,制造生产困难。二是长径比小,因而能力不大。

图3 整体弹性变形轴承

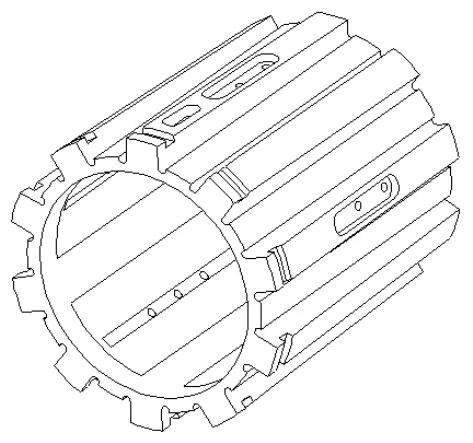

3.4 多瓦式调位轴承

最新研发的多瓦式调位轴承如图4所示,该轴承已实际用于云南磨床厂生产MK2212、MK3012的龙门导轨磨床和MG7160高精密平面磨床,且使用效果很好。多瓦式调位轴承综合了前三种动压轴承的优点,主要解决了以下三方面的问题:一是单油楔整体轴承的轴心轨迹不稳定,旋转精度低,高速时油膜震荡问题。二是多瓦式调位多油楔向心轴承的球头螺钉接触刚性差,从而对主轴系统刚性和回转精度造成影响的问题。三是整体弹性变形轴承的加工及装配精度要求较高,制造较为复杂,长径比小,因而能力不大的问题。多瓦式调位轴承具备特点如下。

图4 多瓦式调位轴承

(1)采用图4所示球头螺钉支承的结构,轴承不仅可以实现轴的旋转平面内调位,还可以轴向平面自动调位,支承及轴承套淬火硬度可达HRC50,提高了主轴接触刚性,耐磨性和精度稳定性。

(2)采用碟型弹簧理论计算予紧,有效提高油膜刚性,解决了以往动压轴承刚性不易检测、评估的问题。现在通过调整计算好碟型弹簧予紧,基本可以确定轴承刚性,其予紧力是切削力的20~30倍。

(3)轴承采用ZQPb30铜铅合金材料,该材料具有塑性、顺应性、嵌藏性、跑合性、减摩性、耐磨性、耐腐蚀性、润滑性能和热学性质(传热性及热膨胀性),可有效保护造价高的主轴。

实践证明,多瓦式调位轴承的结构集中了多种动压轴承的优点,油膜刚性强、承载能力大,径向间隙可达0.005mm,加工粗糙度Ra0.025μm,磨床精度等级达到了IT2级,性能可靠,磨削效率高,温升在15°左右,不需加装静压轴承所需的温控装置,成本大约是同类静压轴承价格的1/5左右,现已成功运用于磨床的实际生产中。

4 在磨床主轴系统中运用动压轴承的性能对比

由于动压轴承具有刚性好、精度保持性好、载荷能力强、功率损失小、经济性好等特点,所以大多数磨床厂家在生产磨床时都比较青睐使用动压轴承。本文中介绍的4种动压轴承在实际的磨床主轴生产中也得到实际运用,不同动压轴承在磨床主轴系统中运用的性能对比如表2所示。将表2数据进行对比、分析得出,在磨床主轴系统中运用最新自主研发的多瓦式调位轴承可明显提升主轴的性能、降低生产成本。

表2 主轴性能比较

5 结语

综上所述,动压轴承研发与运用是提高磨床主轴整体性能的关键所在,当今国内外的很多磨床生产企业都很注重动压轴承的研发与运用,并将其广泛应用于磨床主轴的实际生产中。动压轴承在磨床主轴中的运用大大提高了磨床的磨削精度,同时降低了生产成本,性价比高,更进一步满足了磨床大型、精密、复合、高效的总体发展要求。