钢支撑-混凝土框排架结构抗震性能试验及有限元分析*

王富民, 高向宇, 黄 金, 曾圳杰

(北京工业大学建筑工程学院, 北京 100124)

0 引言

我国中、大型火电厂既有建筑及新建建筑在各种电力建设中均占有较大比重,由于钢支撑-混凝土框排架结构满足这类工业建筑对于刚度、承载力及抗震方面的需求,且常规的制作工艺相对比较简单,具有一定的经济优势[1],因此,火电厂目前仍以钢支撑-混凝土框排架结构为主要结构形式。

由于功能、工艺及建设方面的要求,火电厂常存在错层、不规则、连接复杂、大开洞以及重型设备高位布置等情况,结构的质量和刚度在空间和平面上分布不均匀,扭转效应明显[2],并且钢支撑在强震作用下可能屈曲失稳或退出工作,会加剧结构扭转及非线性变形[3]。对于质量较大、受力较大的煤仓间底层,由于其功能的需要,只能布置单根斜撑。考虑到普通钢支撑可能存在多种破坏形式[4],现行混凝土框排架的可靠度、结构弹塑性变形等抗震性能是否满足性能化设计的要求等,值得进一步研究。

我国《建筑抗震设计规范》(GB 50011—2010)(简称抗震规范)规定,对火电厂这种符合一定条件的竖向不规则结构应进行弹塑性变形分析,这项工作依赖于计算模型的准确性。目前已有众多学者对此类结构进行了数值模拟分析,刘林[5]采用ABAQUS有限元软件,对大型火电厂少墙型钢筋混凝土框架结构体系进行弹塑性时程分析,其中梁、柱采用实体单元,研究结果表明剪力墙成为结构的第一道抗震防线,型钢混凝土框架成为结构的第二道抗震防线;车亚玲[6]利用ETABS程序对大型火电厂钢筋混凝土框排架结构进行反应谱分析和静力弹塑性Pushover分析,其中梁、柱采用杆元模拟,研究了钢筋混凝土框排架协同工作以及错层对结构的影响,同时研究了结构的刚度随加载步数的变化,并得出结构的刚度退化线性公式;宋远齐等[7]采用MIDAS集中塑性铰的方式,对结构进行静力弹塑性地震反应分析,研究该类结构的整体抗震性能和破坏过程,研究表明结构存在较多的薄弱环节,在设计时应引起高度重视;吴涛[8]利用ANSYS有限元软件,采用截面离散法对某大型火力发电厂钢筋混凝土框排架进行有限元分析,其中梁、柱采用梁单元,并提出了针对该体系的计算方法、设计方法和相应的构造措施。

综上所述,目前的研究多是针对钢筋混凝土框排架、钢框排架抗震性能,对钢支撑-混凝土框排架抗震性能研究较少,特别是对钢支撑的抗震作用研究较少。在有限元模拟中多是采用梁单元模拟框架梁、杆系单元模拟支撑,对整体结构进行静力弹塑性分析,虽然这种模型计算效率很高,但精度较低,不能考虑塑性沿杆截面与长度方向分布。此外,若是同时采用集中塑性铰模型分析结构整体抗震性能往往会高估结构的延性[9]。本文以某单机容量为600MW的大型钢筋混凝土火电厂为例,选取钢支撑较少的某横向结构单元作为本次研究对象。通过对一榀钢支撑-混凝土框排架结构模型进行拟静力反复加载试验,研究其破坏机理、滞回特性、骨架曲线和耗能能力等抗震性能以及钢支撑在抗震防线转换中所发挥的作用。使用ABAQUS有限元软件进行实体建模,研究影响抗震性能的相关因素并与试验结果进行对比,为改进柱截面提高抗震性能、有限元模型的精准度及缩尺模型的建立提供了参考与建议。

1 试验概况

1.1 试件设计

原结构火电厂房横向为钢支撑-混凝土框排架结构,纵向为钢支撑-混凝土框排架结构,抗震设防烈度为8度,Ⅱ类场地,其结构平面布置如图1所示。

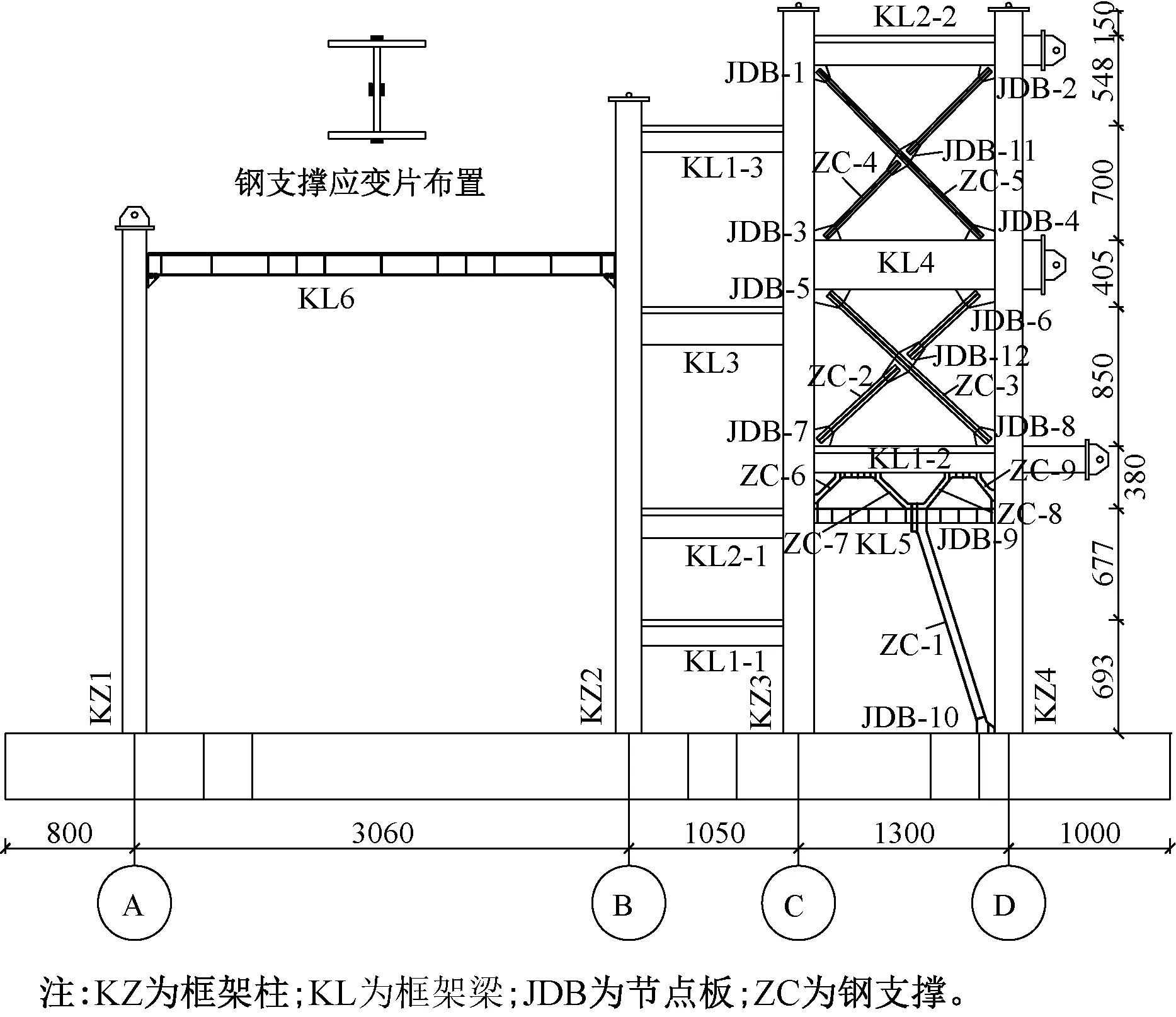

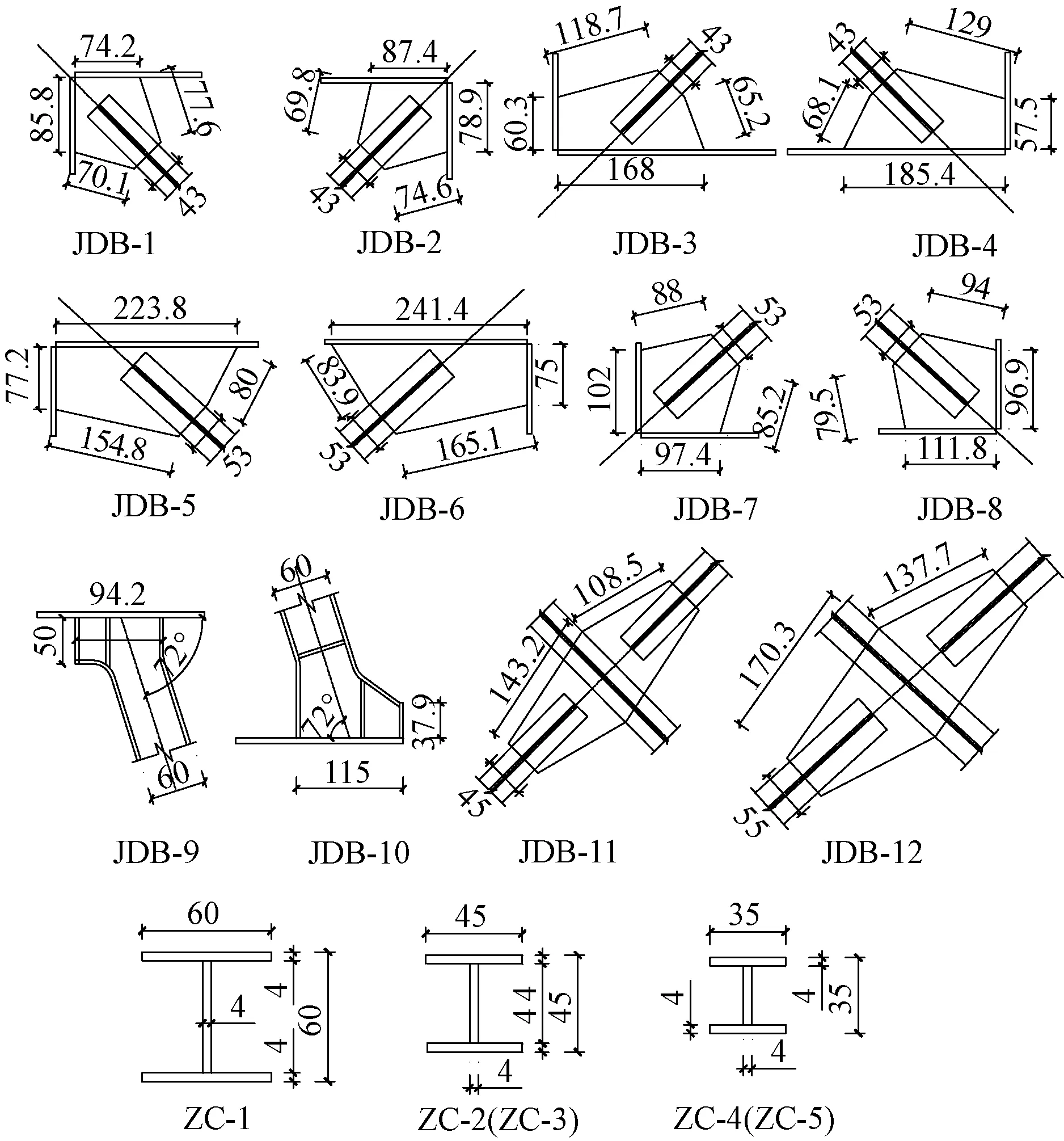

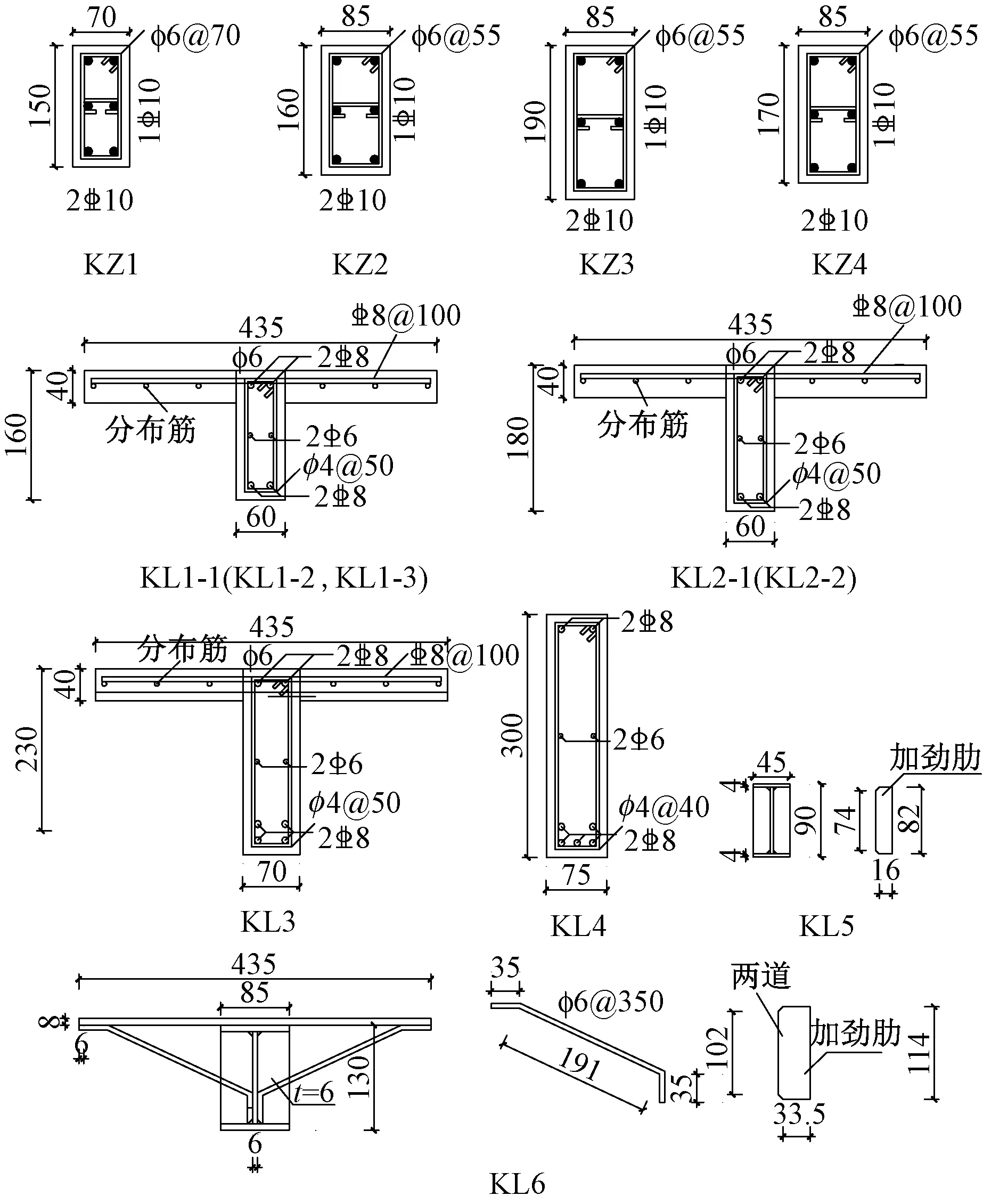

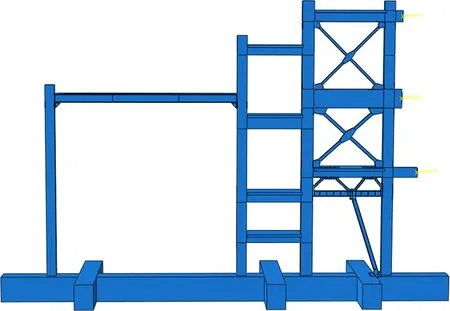

考虑到原结构横向较弱及实验室条件限制,选取原结构中抗侧构件较少且具有框架和排架两种结构形式的⑤轴(图1)为研究对象,其中汽机房部分为排架、除氧间与煤仓间为框架,按缩尺比例为1∶10进行结构模型试验。试验单元总体尺寸及钢支撑布置形式见图2,连接件及钢支撑构造参数分别见图3,梁、柱构造参数见图4,更为详细内容见文献[10]。

图1 原结构1层平面布置图

图2 试验单元和钢支撑布置

图3 连接件及钢支撑构造参数

图4 梁、柱构造参数

1.2 试验材料

为保证箍筋与混凝土的相互作用,框架柱并未选用镀锌铁丝,而是选用φ6热轧钢筋,并保证配箍率不变。基础梁采用的混凝土强度等级为C50。

结构模型分4次浇筑完成,每次浇筑1.1m。由同等条件下养护28d的6个立方体抗压试块的标准值测得4个施工阶段混凝土的轴心抗压强度分别为33.58,32.7,36.23,36.55MPa,抗压强度平均值为34.77MPa,按《混凝土结构设计规范》(GB 50010—2010)(简称混凝土规范)推断框架柱混凝土强度等级为C25(其中混凝土变异系数δcu按混凝土规范查取),略低于原有设计,主要是由于冬季施工使混凝土受冻以及降水导致混凝土强度增长缓慢。

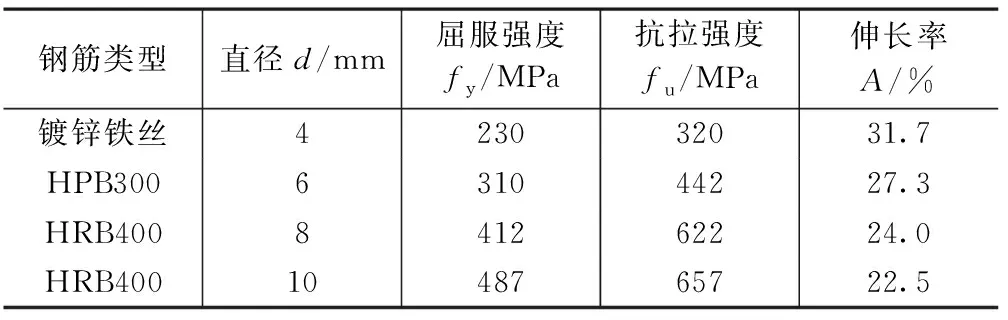

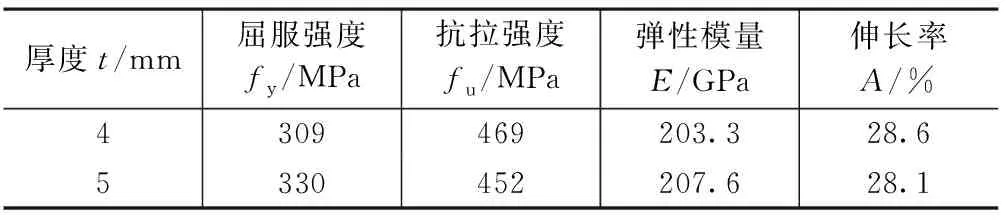

结构模型主要钢筋、钢板的材性试验结果分别见表1,2,其中结构模型钢支撑、节点板、预埋件、钢梁等均采用Q235B钢板,分配梁、预埋加载耳板等采用Q345B钢板。

表1 钢筋力学性能

表2 钢板力学性能

1.3 试验方案

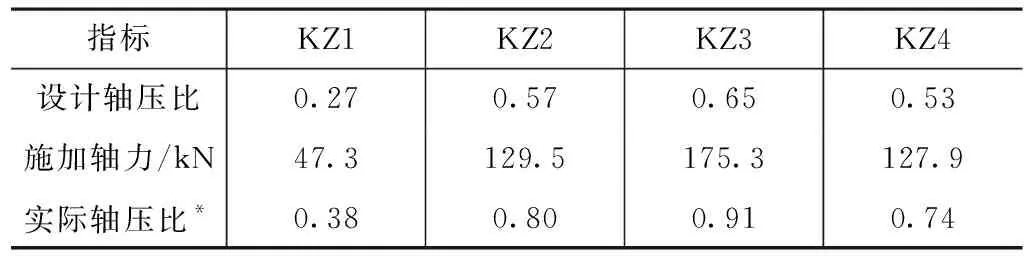

试验在北京工业大学工程抗震与结构诊治北京市重点实验室进行,试验加载装置如图5所示。由两个各为500kN的液压千斤顶(东侧千斤顶作用于分配梁3上距KZ3约1/3处,西侧千斤顶作用于分配梁4上距KZ2约1/4处),通过两根分配梁分配给4根柱子,按照混凝土强度等级为C35计算得出分配梁3,4应分别施加290,164kN竖向荷载,各柱轴压比按照表3(已扣除由配重块产生的轴压)施加,在千斤顶端部安装滑板保证竖向荷载作用点可随侧向变形而移动。试件的质量主要集中于标高1.75,3.005,4.253m处,因此通过两根分配梁将水平荷载按照0.47∶1∶0.35的比例(由振型分解反应谱法按照第1阶振型计算得出)分配给三点(图5中A,B,C三点)。

图5 试验加载装置图

表3 柱轴压比及轴力

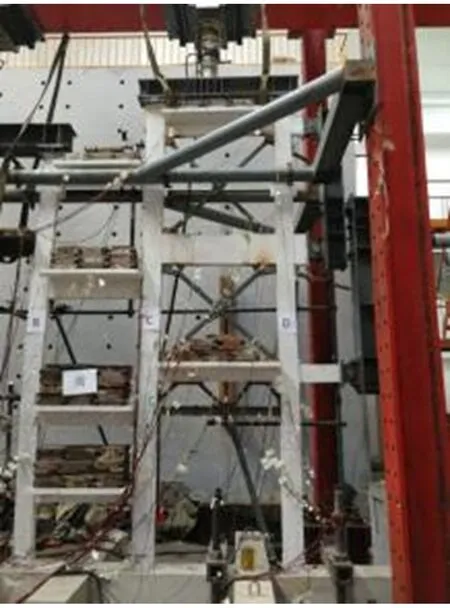

由于结构竖向尺寸较大,故在结构标高3.625m处设置抗侧装置(图6),防止结构在加载过程中产生较大的平面外变形而影响试验结果,并在抗侧装置及混凝土表面粘贴聚四氟乙烯塑料薄板来减少抗侧装置与框架柱表面的摩擦。试件底部基础梁用高强螺栓、压梁、顶梁与地面连接并用千斤顶限位来限制试件在试验过程中的移动。图7为试验现场照片。

图6 抗侧装置图

图7 试验现场

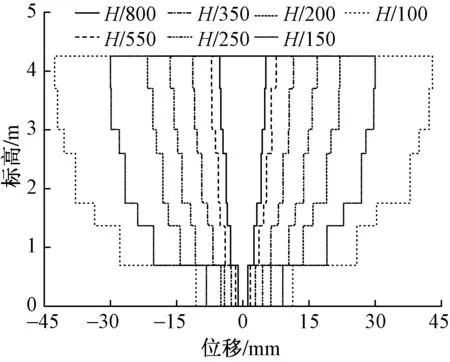

顶点位移加载控制方案见图8。首先竖向荷载加载至预定值,然后再进行预加载来检测设备。正式加载时先推后拉,水平荷载采用位移控制逐级加载,每级循环往复2次(在±H/250时循环3次,H为KZ4柱高),并于最后一次加载达到侧移要求时保持荷载不变,观察裂缝。直至水平荷载下降到峰值荷载的85%或者试件已明显破坏无法继续加载,或试验设备达到最大量程时停止加载。

图8 顶点位移加载控制方案

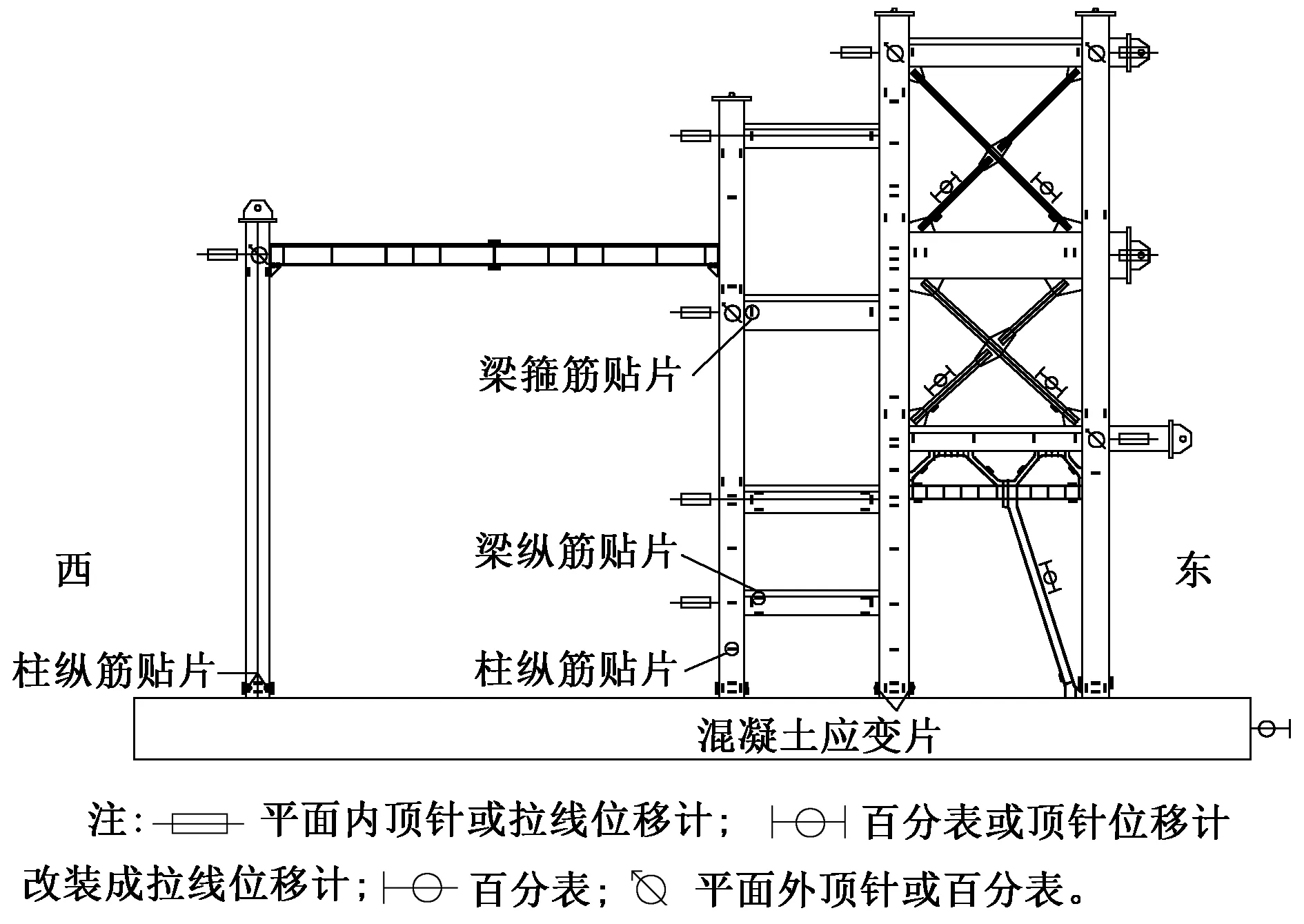

试验模型测点布置示意图如图9所示。在每层柱脚沿竖向布置混凝土应变片,柱内纵筋及箍筋布置应变片,梁端纵筋、箍筋布置应变片,钢支撑端部沿轴向布置应变片(图2)。在基础梁端部布置百分表,监测加载时柱脚是否产生滑移。在每层梁截面形心处布置位移计量测位移,在钢支撑轴向布置拉线位移计测量支撑轴向变形。试验过程中全部位移、应变及荷载等均采用IMP数据采集系统实时记录。

图9 测点布置示意图

2 试验现象及破坏机制

2.1 试验现象

规定水平作动器推为正、拉为负。KZ4的顶点位移为主控位移,标高2m以下为混凝土裂缝主要观察区域。

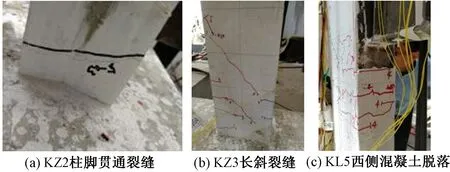

水平加载位移为±H/1 250(3.33mm)及±H/1 000(4.16mm)时,KZ4未出现明显变形和裂缝,力-位移曲线呈线性变化,表明结构处于弹性范围阶段;当位移达到±H/550(7.57mm)时,KZ4东侧柱脚出现宽度约为0.8mm的横向贯通裂缝,ZC2下端埋件边缘出现竖向裂缝,KL1-2西端侧表面出现交叉裂缝,其上部支撑的预埋件与KZ3连接段产生竖向裂缝,说明钢支撑有利于结构的抗震。当位移达到±H/350(11.89mm)时,KZ2柱脚出现贯通裂缝且裂缝宽度达0.3mm,如图10(a)所示,KZ3距柱脚15~20mm范围内出现长约25cm、宽约0.25mm的长斜裂缝,如图10(b)所示,KL5西侧与预埋件连接处下部混凝土已开裂脱落,如图10(c)所示。

图10 位移达到±H/350时裂缝开展情况

当位移达到±H/250(16.65mm)时,KZ1中下部出现贯通裂缝,KZ3下部出现三角形裂缝区,KL1-1,KL2-1的两端向中部产生新的斜裂缝,其中KL1-1上部楼板与KZ3相交处混凝土掉落,与KZ2连接处裂缝宽度增大至1.3mm,KL2-1上部楼板下表面出现多条南北走向的水平贯通裂缝,此时结构达到屈服;当位移达到±H/200(20.82mm)时,距KZ2西南角10cm范围内混凝土压碎脱落,其周围水平裂缝宽度达0.35mm,KL1-1两端斜裂缝加宽,达0.25mm,且KL2-1,KL1-2的上部楼板下表面也出现南北向水平贯通裂缝;当位移达到±H/150(27.75mm)时,KZ2距柱脚1.4~2m范围内的南北两侧出现均匀分布的水平贯通裂缝;KZ3柱脚混凝土有被压碎的趋势;KZ4柱脚混凝土有少量脱落;当位移达到+H/100(41.63mm,加载至第2圈正向)时,东西两个竖向千斤顶掉载,故停止加载。观察发现:试件发生面外屈曲(向南屈曲),其中KZ2,KZ3屈曲较明显且KZ2屈曲(经测量其标高1.8m处轴线偏移约9cm)比KZ3严重。

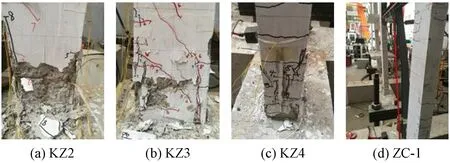

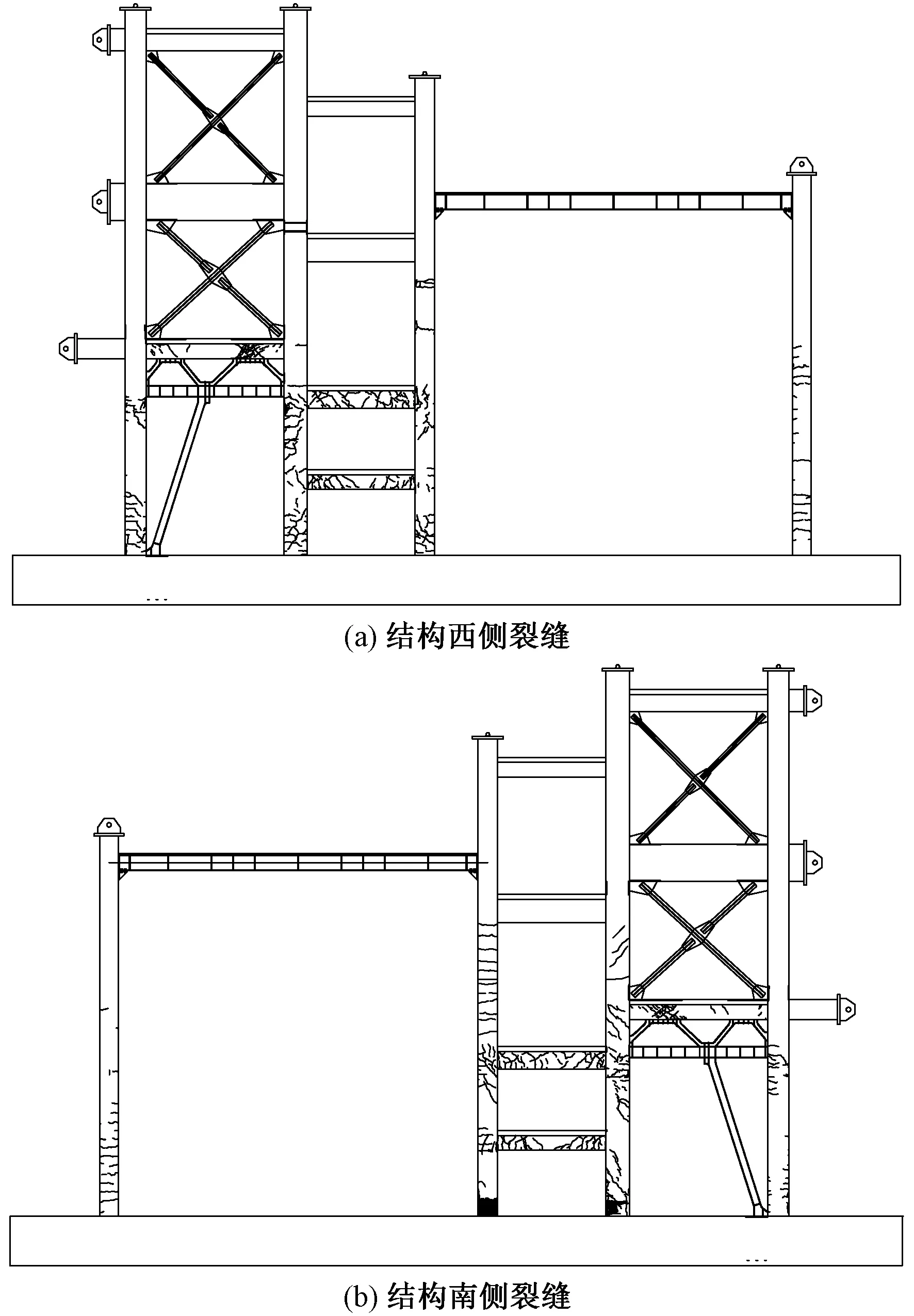

KZ2柱脚南侧出现大面积混凝土压碎脱落,箍筋外露,如图11(a)所示;KZ3柱脚南侧出现大块混凝土压碎脱落,如图11(b)所示;KZ4柱脚东侧混凝土压碎脱落,竖向裂缝发展加宽,东侧形成交叉裂缝,如图11(c)所示;KZ3与KL5连接处混凝土大块脱落,底部钢支撑(ZC-1)发生明显的平面外弯曲(向北屈曲),KL5因此出现轻微扭转,如图11(d)所示。图12为结构最终破坏时裂缝的分布情况。

图11 结构部分构件破坏形态

图12 结构破坏时裂缝分布

2.2 破坏特点

从试验过程中可以发现,试件整体出铰顺序为:除氧间(框架)1层梁端→除氧间2层梁端→煤仓间(框架)2层梁端→除氧间柱脚→KL5与柱连接处(框架)下部→除氧间3层梁端。煤仓间1,2层质量大受力大,且1层支撑拉、压不对称导致1层刚度降低明显,除氧间底层刚度偏大且由于短柱的存在造成局部应力集中,使得框架柱底层部分损伤比上部严重。同时框架部分承担大部分剪力,排架柱损伤较轻。

试件最终发生较大的平面外弯曲,原因主要有以下3点:1)由于施工误差等原因,使西侧千斤顶施加竖向荷载时可以提供水平荷载;2)试件整体比较细长,面外刚度较小且由于混凝土强度等级不足致使柱子轴压比过大;3)煤仓间1层钢支撑受压屈曲,产生较大的残余变形,且受拉不能恢复,连带其上部钢梁发生扭转,加剧试件的平面外残余变形。

3 有限元分析

3.1 模型建立

采用ABAQUS有限元软件建立结构模型进行模拟分析,混凝土梁柱、钢支撑、预埋件等均采用C3D8R单元;钢筋采用T3D2单元。为实现钢筋和混凝土之间的粘结作用,采用Embedded功能将钢筋单元及预埋件单元嵌入到混凝土单元中;采用Tie功能模拟钢支撑连接件与预埋件之间的焊接,有限元模型与试验的边界条件一致,即基础梁底边界条件为固接,结构抗侧装置处限制其平面外水平位移,模型建立如图13所示。

图13 有限元模型

3.2 材料本构

根据材性试验得到的钢材的应力-应变曲线,采用能量相等的原则,将应力-应变曲线等效成双折线模型,计算出材料的弹性模量、屈服位移、屈服强度等参数,此模型可考虑钢材在反复拉压荷载下循环强化行为和包辛格效应,满足模拟计算的精度要求。为了模拟钢筋与混凝土之间的粘结滑移作用,钢筋本构模型选取方自虎教授[11]提出的一个用于钢筋混凝土结构分析的钢筋应力-应变关系滞回模型,其中塑性段与弹性段的比值取0.001;结构主体混凝土选取ABAQUS自带的混凝土塑性损伤模型[12],强度等级按照实测值取C25,其本构模型根据混凝土规范附录C.2混凝土本构关系计算得来,塑性损伤因子的取值利用能量等价原理确定[13]。因基础梁并未出现损伤与变形,故将其设置成弹性。

3.3 加载制度

试验过程中采用两根分配梁将水平力按照计算比例施加在结构上三点(图5中A,B,C三点),但由于整体结构在进入弹塑性阶段后,三点实测力的大小将不再按照计算比例分配,同时考虑到ABAQUS中方便进行后处理(比如直接提取加载点的力与位移等),故采用三点位移加载。采用Coupling功能将三点耦合在对应的梁截面形心处并释放相应的自由度。柱轴力采取同样的方式按实测力施加,同时限制加载点平面外位移。将楼板上的配重块换算成相应的面荷载施加在楼板上。模拟过程中分三个分析步施加荷载,且每个分析步均打开非线性。首先施加竖向荷载并选择向后传递,然后再施加水平往复荷载。由试验数据可知,竖向荷载在加载后期已发生掉载,故在模拟时也按实际情况施加竖向荷载。

4 试验结果及分析

4.1 整体工作机制

图14为1层钢支撑某截面对称位置粘贴的4个应变片的应变时程曲线图。可以看出该截面的平均应变在加载后期达到1 200με以上,轴向应变接近屈服,最大值超过1 500με,说明钢支撑接近弯曲屈服,此时混凝土框排架尚未达到极限承载力。

图14 ZC-1应变时程曲线

从图14可得:1)现有的钢支撑-混凝土框排架单榀结构模型的第一道抗震防线为混凝土框架梁,第二道抗震防线为混凝土框架柱,钢支撑在结构由第一道抗震防线转入第二道抗震防线的过程中提供了抗侧刚度和抗剪承载力,并具有一定的耗能能力。2)框架节点、连接钢支撑的框架节点以及连接钢横梁的组合节点在结构整体抗震过程中可有效传递内力。从节点和预埋件的开裂程度上看,节点的抗震构造有必要加强。3)整体结构破坏过程较为缓慢,没有突然破坏,属于延性破坏。

4.2 滞回曲线

有限元模拟与试验得到的试件滞回曲线如图15所示。试验曲线与现象吻合度良好,模型在弹性阶段,承载力随位移线性增长,试件刚度未出现明显退化且卸载后无残余变形。随着位移增加,承载力与位移呈非线性增长,试件整体刚度开始退化并进入塑性阶段。位移继续增加,刚度不断退化但承载力继续增大,滞回环逐渐张开且表现一定的捏缩效应。当位移达到±H/150时,正向加载时(第2圈)试件的承载力与刚度显著降低,表明主体结构累计损伤加重,但负向加载时,试件承载力与刚度没有出现明显的降低,可能是由于钢支撑受压,为结构提供更大的抗侧刚度。总体看,试件滞回曲线呈“纺锤形”,说明钢支撑-混凝土框排架具备较好的抗震性能。

4.3 骨架曲线与延性性能

有限元模拟与试验得到的骨架曲线如图16所示。由图16可得:1)骨架曲线呈现“S”形,表明试件经历了弹性阶段、弹塑性阶段、塑性下降阶段。2)底部支撑屈服前,试件正向承载能力略低于负向承载能力,这是由于底部单根支撑受压时为试件提供较大的承载力。底部支撑屈服后,试件正向承载力和负向承载力接近,这是由于反向加载时底部支撑受压屈曲导致其刚度退化,此时由梁柱逐渐承担水平荷载。3)随着位移地持续增加,底部支撑屈曲严重,梁柱承载力持续增加。最终试件正向承载力峰值为124.53kN、负向承载力峰值为128.05kN,差值仅为2.82%,结构拉压对称性相对较好。从图15,16中可以看出,有限元模拟结果与试验结果基本吻合,模拟总体结果较为理想。但在进入大位移时,特别是卸载时存在一定误差。经分析认为,此种建模方式难以较好模拟钢筋与混凝土之间的滑移和摩擦阻力,有待改进。

图15 试验与模拟滞回曲线对比

图16 试验与模拟骨架曲线对比

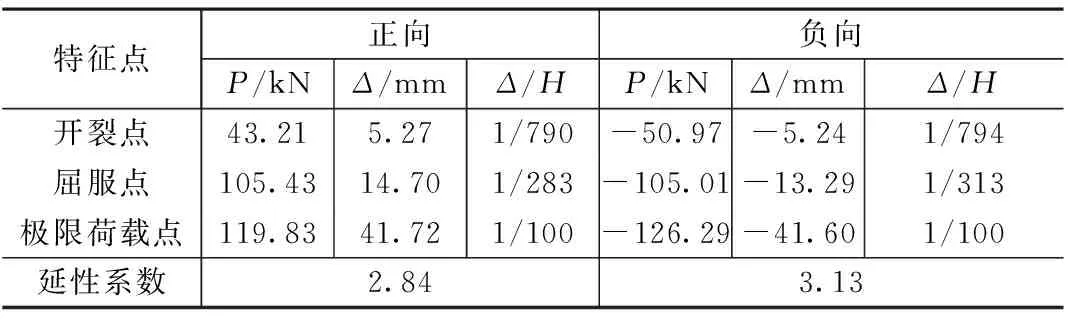

表4为本次试验统计的结构骨架曲线特征点及延性系数情况,其中屈服点采用屈服弯矩法[14]确定。可以看出试件的正负向延性系数接近,拉压对称性相对较好。试件平均延性系数较低,是由于混凝土等级过低所致,若混凝土强度等级提高,则试件延性系数将提高。

表4 结构特征点及延性系数

4.4 刚度退化

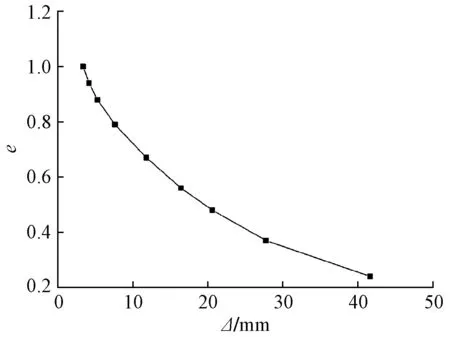

图17为按照《建筑抗震试验方法规程》(JGJ/T 101—2015)计算的试件在各级位移幅值下第1循环加载的刚度退化系数曲线,其中,e为刚度退化系数,即各级割线刚度与初始刚度之比。试件初始刚度为12.36kN/mm。由图可知,随着位移的增大,试件刚度系数逐步减小,试件残余刚度为初始刚度的23.9%。加载前期刚度系数降低速率较快,后期逐渐趋于缓慢,说明结构是延性破坏。

图17 刚度退化系数

4.5 耗能能力

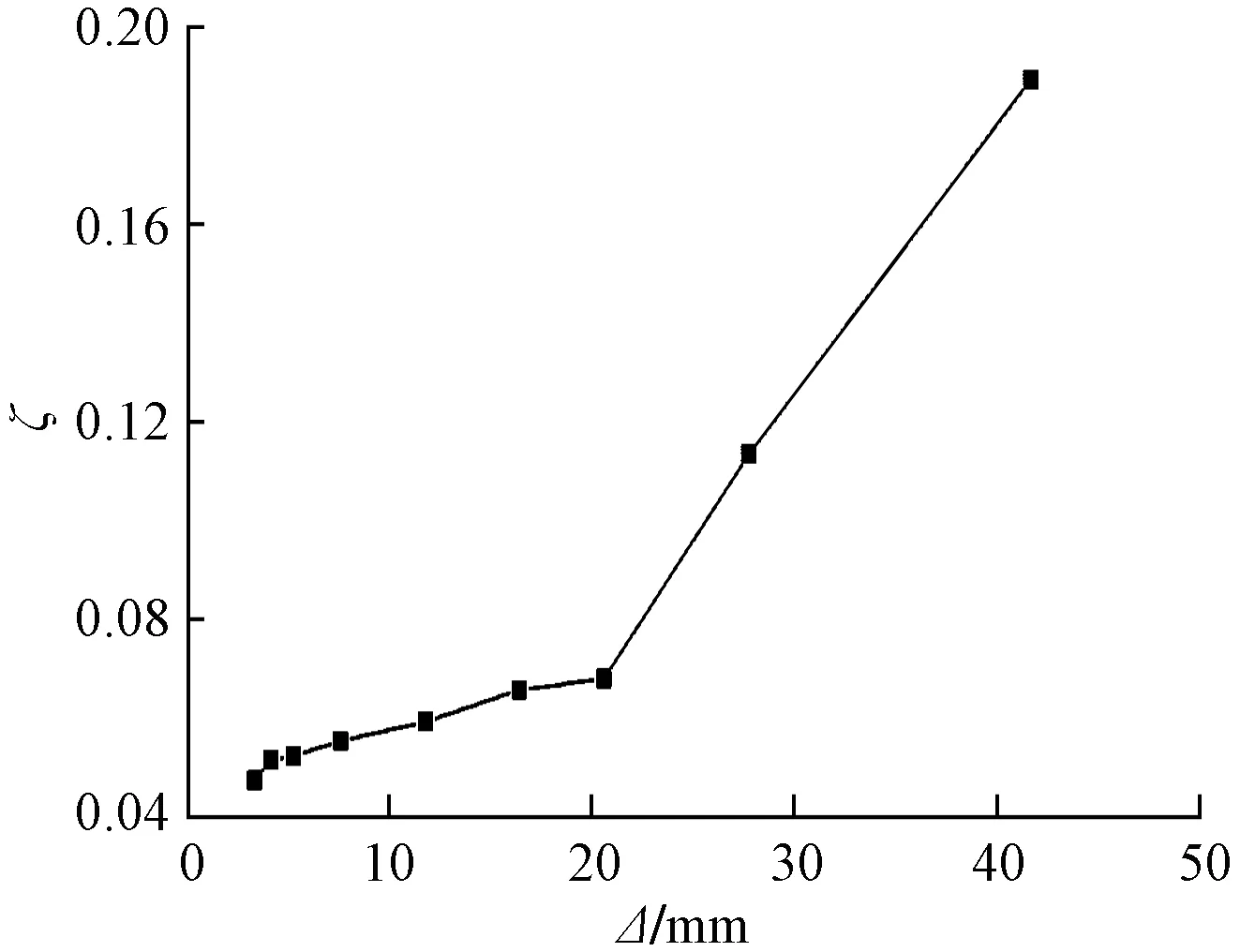

按文献[15]计算的模型等效阻尼系数ζ如图18所示。由图可以看出,随着位移的增加,试件耗散的能量以及等效阻尼系数ζ逐渐增加。位移达到±H/200前,整体框架耗能增加的幅值较小,等效阻尼系数变化较缓;位移超过±H/200后,由于1层钢支撑进入屈服耗能阶段,整体框架耗能增加,等效阻尼系数明显增大。当试件达到屈服时,等效阻尼系数超过0.06,相比于常规混凝土框架结构明显提高,最终试件的等效阻尼系数达到0.19,说明试件具备良好的耗能能力。

图18 等效阻尼系数

4.6 变形能力

图19,20分别为结构模型的层位移包络图和层间位移角,图19,20中横坐标负值侧曲线从左至右依次为H/100,H/150,H/200,H/250,H/350,H/550,H/800。由图可知,正反向层间位移变化情况基本一致,说明结构具有较好的对称性;层位移随加载位移的增大而增大。在位移达到±H/800时,结构各层柱顶位移沿高度方向呈线性分布,各个层位移较接近,说明此时结构整体处于弹性工作阶段;当位移达到±H/350时,层位移沿高度分布比较均匀;当位移达到±H/250时,标高1.37m处层位移增长速度较快,这与试验中的裂缝发展情况密切相关。当位移达到±H/350时,KZ2柱脚出现一些贯通裂缝、KZ3柱脚出现长斜裂缝,当位移达到±H/250时,KZ2,KZ3,KZ4柱脚开裂更为明显,层位移增大。在此之后,结构下部层位移增长变快,说明结构下部分已经进入深度弹塑性阶段,但结构上部位移较小,且塑性发展不明显;当位移达到±H/100时,标高1.37m处的结构正反向层位移分别为1/46,1/39,结构上部塑性发展缓慢且最大层间位移角仅为1/200。这说明结构的层间刚度和抗剪承载力沿高度分布不均匀,存在明显薄弱层,有待改进。

图19 结构层位移包络图

图20 结构层间位移角

图21为框架和ZC-1最终变形图。由图可知,模拟结果与试验结果最终变形基本一致,其中KZ2,KZ3发生明显的平面外弯曲且KZ2弯曲程度较大,KZ1,KZ4几乎没有发生平面外弯曲,ZC-1也发生较大的平面外弯曲,而结构上部两层支撑变形较小。

图21 框架及ZC-1最终变形图

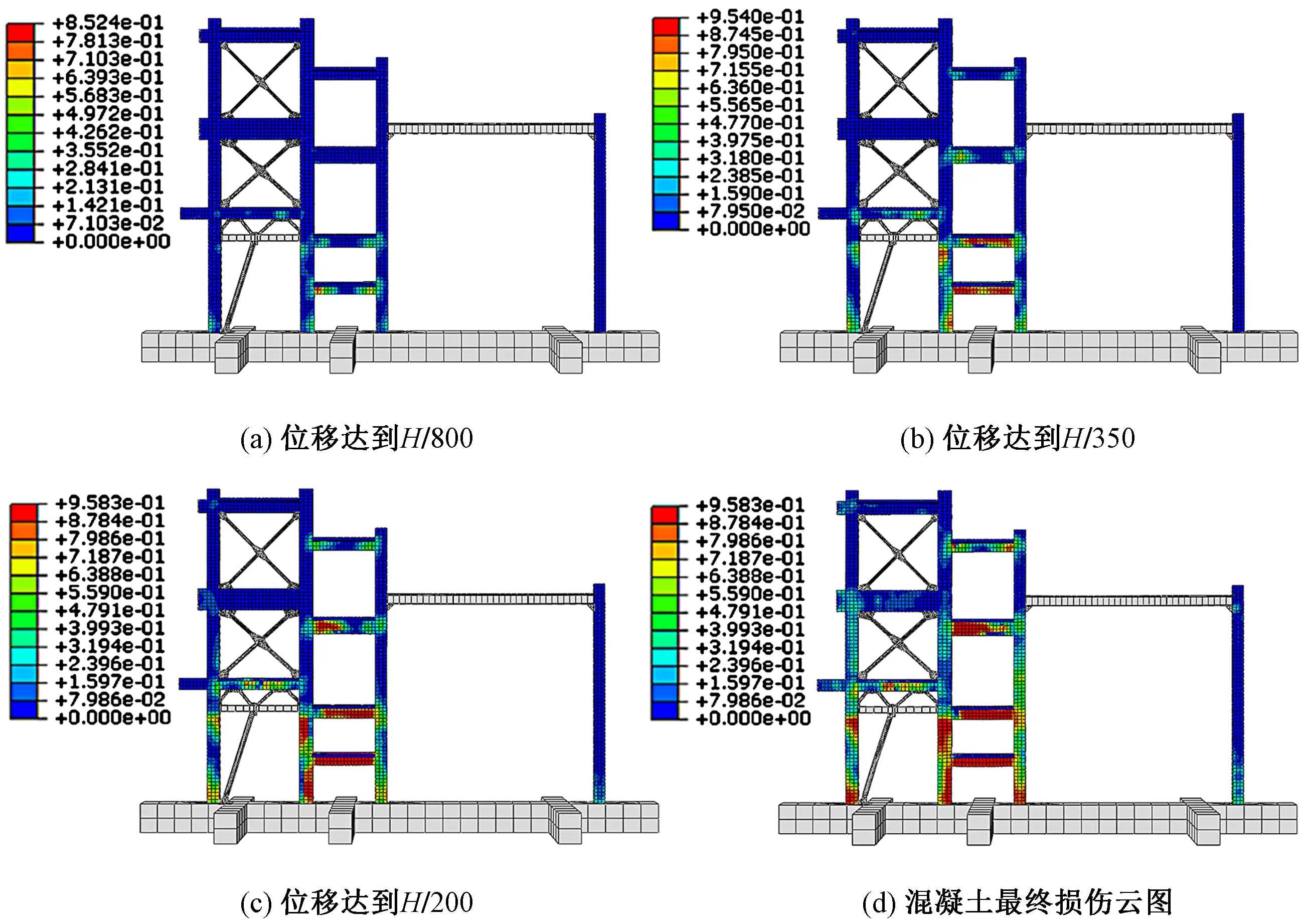

4.7 损伤分析

混凝土损伤塑性模型不能直接演化出混凝土宏观裂缝,但可通过混凝土损伤应变云图判断出裂缝出现的位置、方向以及混凝土损伤程度。图22为结构模型的混凝土受压损伤应变云图(因基础梁只输入弹性参数,故无损伤云图)。从图22中可以看出结构模型各部位混凝土损伤先后发展顺序,模拟结果的混凝土损伤程度基本与试验过程中裂缝发展情况一致:其中KZ2损伤最严重,且KZ2与KZ3柱脚混凝土损伤程度较严重,KZ1损伤程度最小;KL5与KZ3,KZ4连接处混凝土损伤较严重且西侧损伤较重;KL1-2与人字支撑连接处也产生不同程度的损伤。试验中只观测标高2m以下混凝土裂缝发展情况,但从模拟结果可以看出,KL3,KL1-3也出现不同程度的损伤且最终KL3损伤程度较大,KL4,KL2-2基本没有损伤,由此也证明结构上部两层整体受力较小且钢支撑承担了大部分剪力。

图22 混凝土受压损伤应变云图

4.8 对主体结构的改进

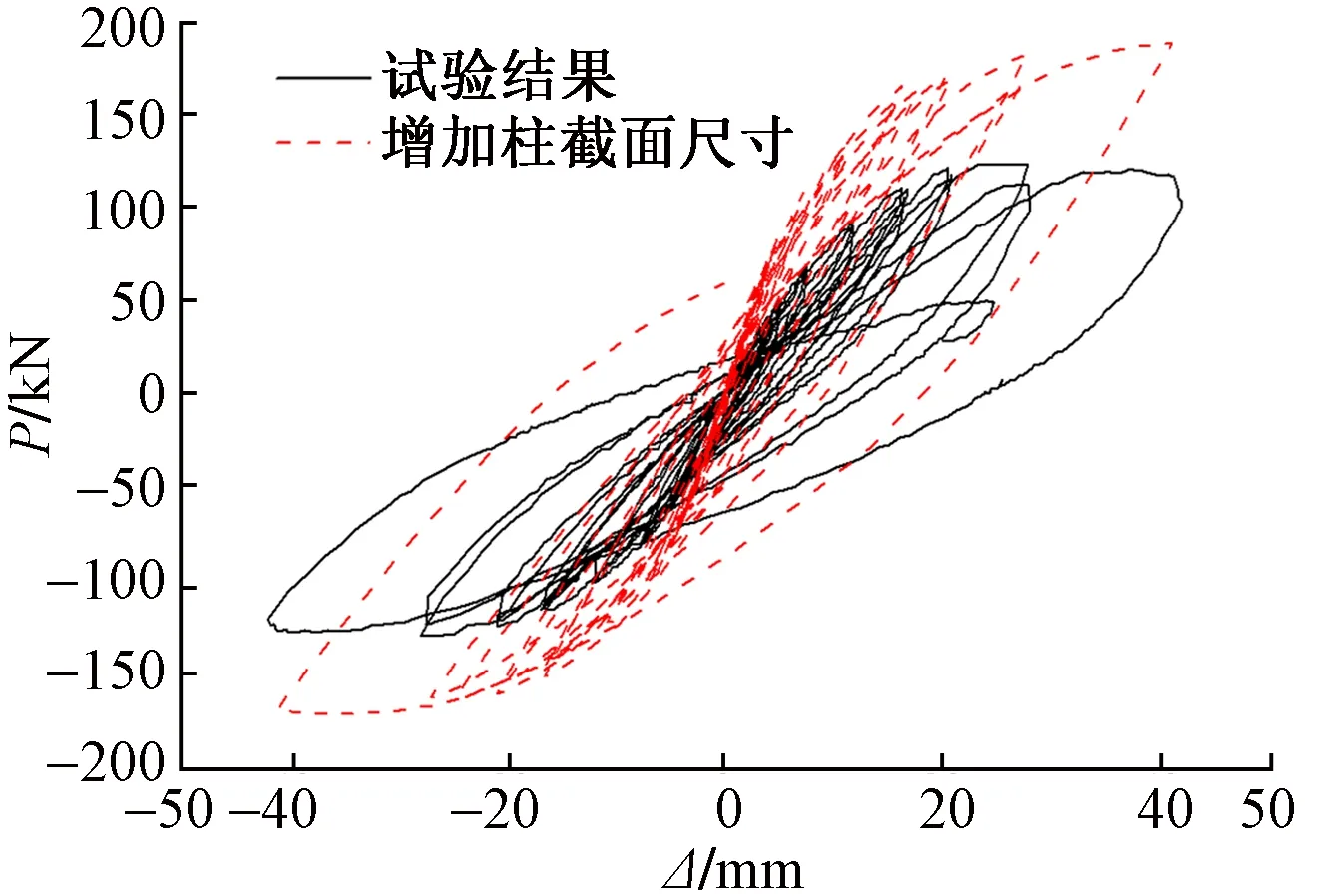

上述试验和有限元分析表明,由于部分混凝土柱、梁出现开裂和损伤较早,关于发挥钢支撑和主体结构的协同工作尚存在一定不足,本节讨论用上述经试验验证的有限元模型,对主体结构截面(增加框架柱首层及2层截面尺寸)进行改进设计的可能性和效果。将框架部分1,2层KZ2,KZ3,KZ4截面尺寸分别增加至120,200,145cm2,截面配筋率不变。图23,24分别为试验与增加柱截面尺寸后的结构滞回曲线与骨架曲线对比。由图可知,增加柱截面尺寸后结构整体承载力提高,滞回曲线比之前更为饱满且承载力持续增加。结构最后没有出现平面外压曲,1层支撑平面外屈曲的程度降低。

图23 滞回曲线

图24 骨架曲线

图25为增大柱截面尺寸前、后的结构层间位移角对比。由图可知,结构2层层间位移角比之前有所降低,且可以有效改善此处正负向层间位移角不对称现象。

图25 增大柱截面尺寸前、后结构层间位移角对比

5 结论与建议

(1)单榀钢支撑-混凝土框排架结构在水平荷载作用下的整体工作机制为:混凝土框梁作为第一道抗震防线,混凝土框柱作为第二道抗震防线,钢支撑在结构由第一道防线转入第二道防线过程中提供了抗侧刚度和抗剪承载力,并具有一定的耗能能力。框架节点、支撑节点及连接组合梁的节点基本可靠。整体结构破坏过程较为缓慢,没有突然破坏,属于延性破坏机制。结构整体对称性较好,对结构抗震比较有利。

(2)由于结构竖向刚度不均,煤仓间1,2层质量较大,1层钢支撑刚度偏大且拉、压不对称致1层刚度退化明显;1,2层层间位移角较大,为结构的薄弱层。试验和有限元建模分析结果一致。

(3)试验和有限元模拟均可知,钢支撑在两个方向均存在屈曲变形,并存在明显的残余变形及残余内力,这会使与其连接的节点、钢梁等发生扭曲,也会引发或加剧结构平面外弯曲,对整体结构抗震不利,对于发挥结构抗剪延性工作机制不利。

(4)通过有限元建模增大柱截面尺寸后的计算分析表明,结构整体抗震承载力有明显提高,且对减小底部各层弹塑性层间位移,减轻损伤程度,改进塑性铰分布规律具有明显效果,建议抗震构造设计加以改进。

(5)试验需改进之处为:提高并保证混凝土施工质量,合理体现试验模型轴压比及工作状态;在保证模型箍筋体积配筋率时,要适当减小箍筋间距,以充分体现微粒混凝土构件约束混凝土的特性;在试验模型平面外可适当增加抗侧装置来提高结构平面外刚度,以充分体现面内研究的意义。