装配式全预制沉箱及连接件力学性能试验研究*

施明哲, 李 杰, 廖桢颖, 俞大有, 陈 俊, 陈甫亮

(1 筑友智造建设科技集团有限公司, 长沙 410000;2 湘潭大学土木工程与力学学院, 湘潭 411105)

0 引言

由于装配式建筑的诸多优点[1-2],在国家经济转型的背景下,受到了国家的大力推动。但在科学研究和工程应用中发现,现有的结构体系自身或应用到住宅建筑中仍存在众多难以解决的技术难题[3]。以预制沉箱(卫生间楼板)为例,中国普遍的预制沉箱(图1)通常采用四周出筋,与梁叠合浇筑的形式。预制沉箱外伸钢筋具有工厂制作复杂、运输困难等缺点,预制沉箱又有沉箱吊装定位、找平较为困难、施工精度难以保证等弊端。这些问题不仅是预制沉箱的问题,也是推行装配式建筑需要解决的问题,为此,本文拟对预制沉箱展开讨论。

图1 沉箱节点与连接件

传统楼板加上四个侧壁作为整体参与受力即为预制沉箱。为实现楼板构件装配化,有学者采取预制倒T形肋后浇板形式[4-5],也有学者采取夹层板、轻质板、钢-混凝土组合板等形式[6-7]。此外,学者们也尝试在叠合面加入各种纤维[8-10],或在拼缝处采用顶杆连接[11]等多种方法。这些拼装方法对于预制沉箱与叠合梁的连接有一定参考价值,但也有其局限性。主要问题在于,预制沉箱是通过侧壁与梁叠合,侧壁出筋是必须解决的问题。在节点连接问题上,学者们提出了多种干、湿式连接方法[12-15],但并未重视构件定位、找平的问题。为此,如图1所示,本试验提出了可调竖向受力连接件和永久拉剪连接件,将其运用在预制整体式卫生间沉箱(后文简称全预制沉箱)上。全预制沉箱具有如下优势:1)全预制沉箱可提前预埋波纹套筒,四面不出钢筋,制作难度降低,渗漏隐患小;2)通过可调竖向受力连接件实现试件定位与找平,施工成本低、效率高、施工安全性好;3)固定后通过连接件与叠合层混凝土连接,可保证沉箱使用状态的安全性。

为考察该连接件的力学性能,对该全预制沉箱进行四点静力加载试验,模拟卫生间楼板使用阶段的受力状态。完整记录了全预制沉箱试件的现场装配、叠合梁二次浇筑、试验加载直至破坏全过程,将荷载-跨中位移曲线及荷载-应变曲线与试验现象进行对比和分析。

1 试件设计与安装

1.1 沉箱试件设计

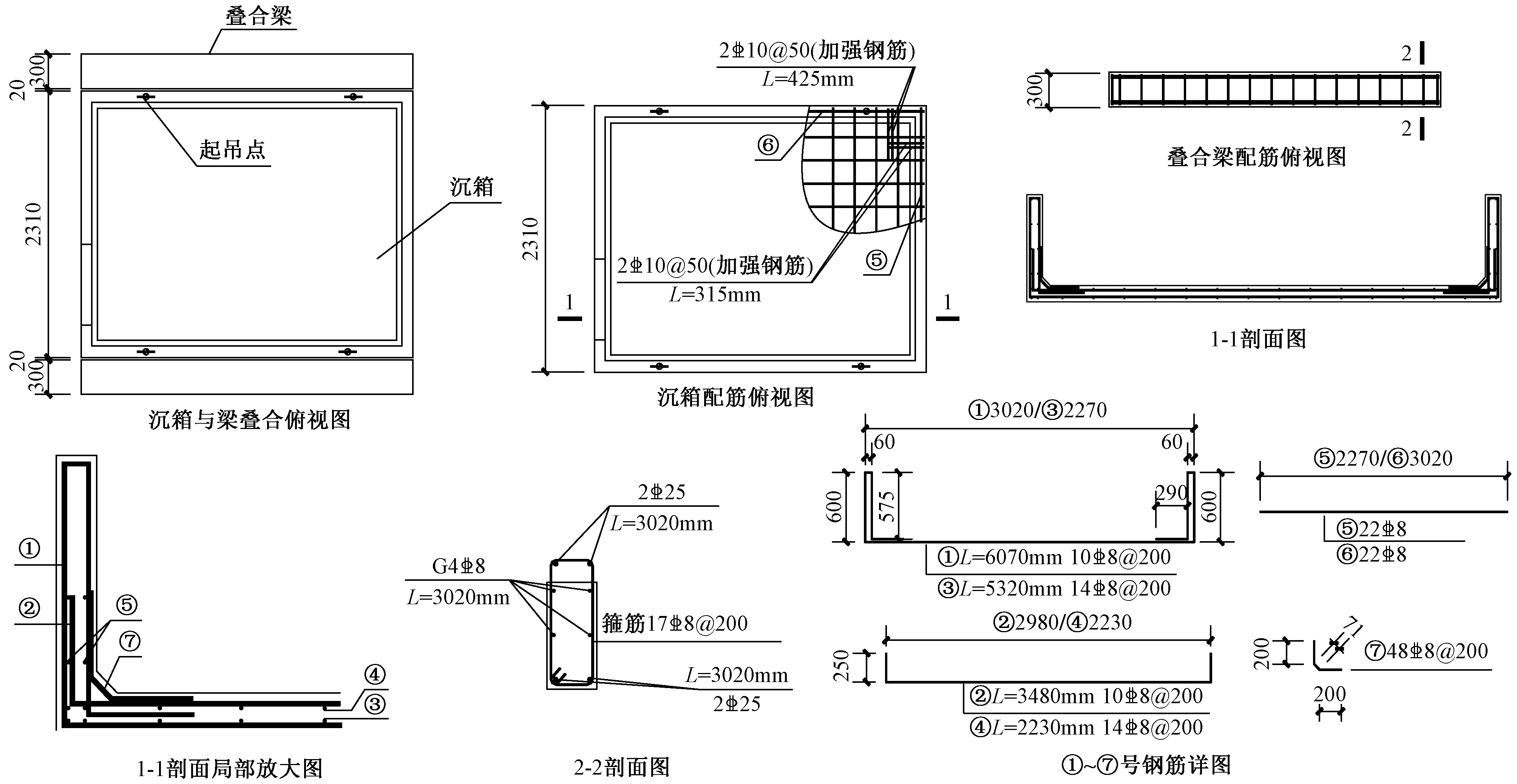

本试验采用某公司提供的全预制沉箱与叠合梁,沉箱与叠合梁尺寸见表1,配筋见图2。

图2 沉箱与叠合梁配筋图

表1 试件尺寸

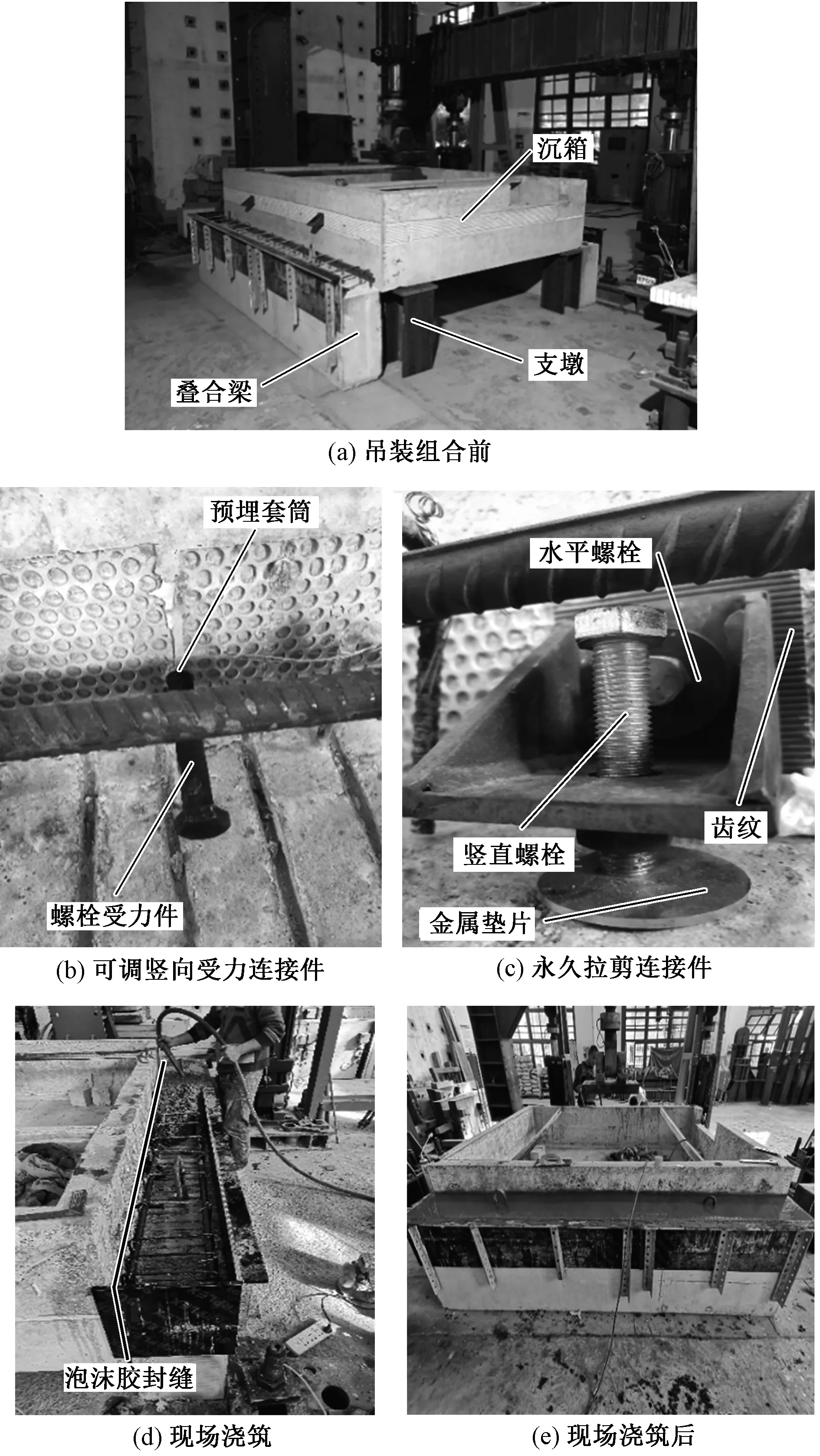

1.2 试件安装

传统预制沉箱没有支撑件,安装时需要先搭设支撑架,并通过脚手架顶托调平;新型全预制沉箱构造设置可调竖向受力连接件,依靠连接件直接置于墙或梁上,无需脚手架,并通过竖向螺栓进行调平,更为方便快捷。以本试验为例,如图3(a)所示,在计划场地安置沉箱和叠合梁,并在其间留20mm夹缝以模仿实际使用过程中的边界条件。起吊沉箱后撤去下部支墩,在沉箱外壁水平齿纹上安置可调竖向受力连接件,见图3(b)。用水平激光仪确定标高,通过调整可调竖向受力连接件的竖向螺栓完成标高找平和构件间的初次连接,见图3(b)。撤去吊装拉力并把特定螺栓拧入预埋直螺纹套筒,形成永久拉剪连接件,见图3(c)。用泡沫胶将夹缝封底,现场浇筑叠合梁,见图3(d)。留同条件养护混凝土标准试块,浇筑完成,见图3(e)。

图3 试件示意与现场实物

2 试验概况与测点布置

2.1 加载设备

试验在湘潭大学结构实验室完成,主要设备包括单通道电液伺服加载系统和反力框架。加载系统额定加载荷载为±1 000kN,加载行程为±250mm。该加载系统可采用荷载控制与位移控制两种方式加载,实际加载现场见图4。

图4 实际加载现场

2.2 加载方式

全预制沉箱与叠合梁通过现浇混凝土和连接件相连为一个整体后,侧梁直接放置于地面。全预制沉箱受力特点为南北支撑、东西自由状态。作动器作用于上分配梁中点,其竖向荷载通过两次分配作用于沉箱底板,试件放置与加载示意见图5。

图5 加载方式示意图及实景图

2.3 加载方案

2.3.1 预加载阶段

加载控制方式为荷载控制。为确保试件各部分接触良好,并能够进入正常工作状态,需检查全部试验装置是否可靠、全部测试仪器仪表是否工作正常,经过三次预加载,使荷载与变形关系趋于稳定。具体加载过程为:0→20kN→5kN→20kN→5kN→20kN→5kN。

2.3.2 正式加载阶段

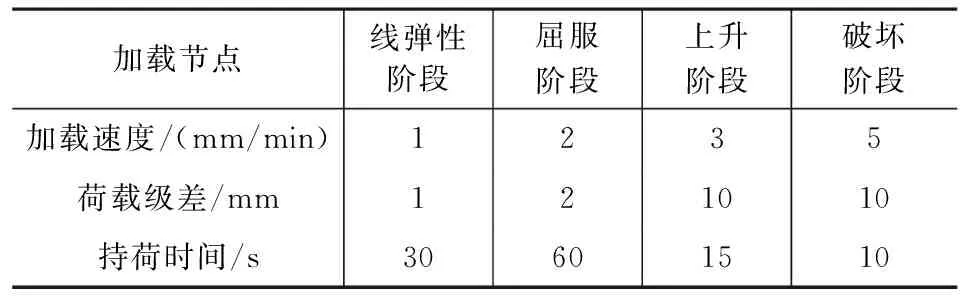

加载控制方式为位移控制。本试验采用位移控制的加载模式。其加载速度、荷载级差、持荷时间依试验进程决定,具体加载过程为开始加载→试件达下屈服点(50mm)→试件屈服完成(140mm)→极限承载力(180mm)→试件破坏(240mm),加载制度的具体参数为表2。

表2 正式加载阶段的加载制度

2.4 测点布置

2.4.1 位移计布置

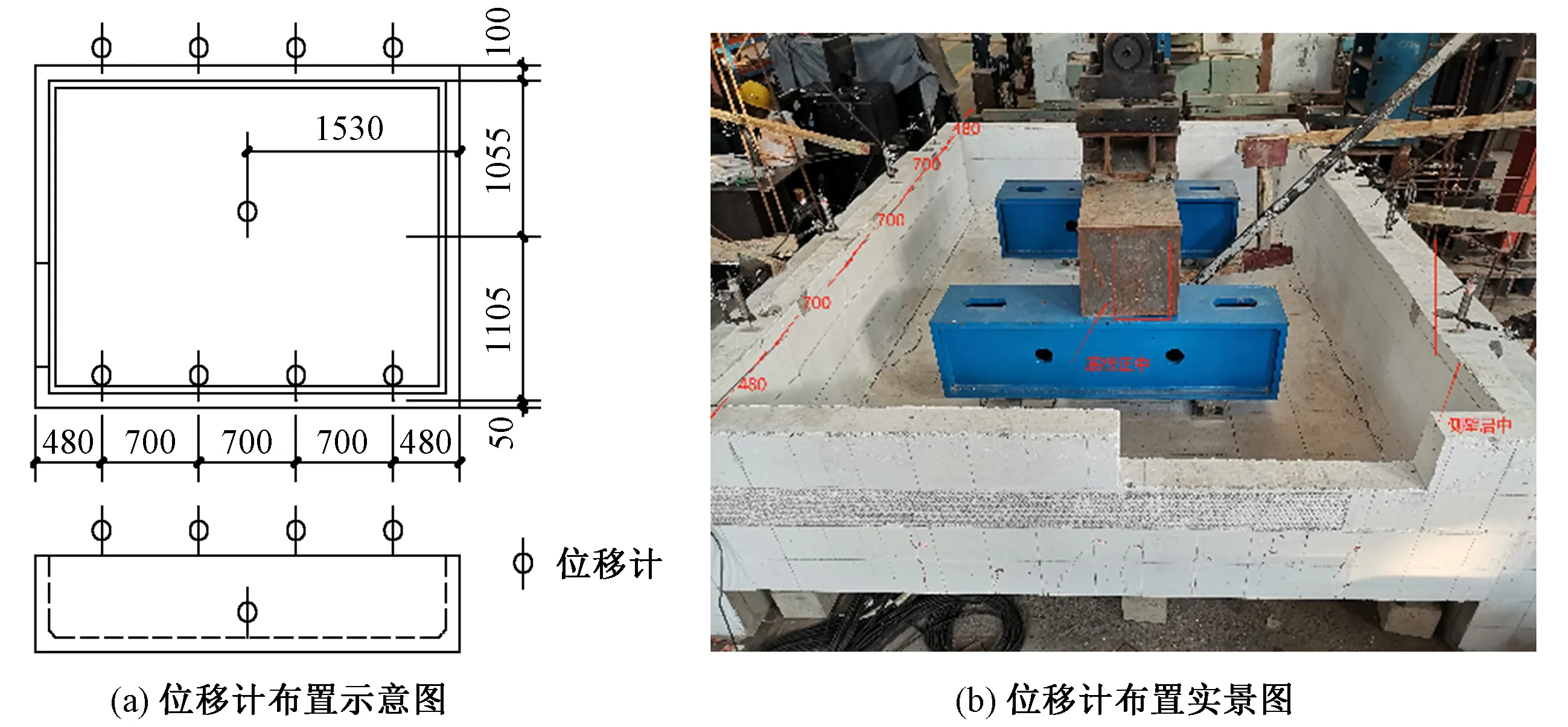

为测得边梁的竖向变形情况,南北面各设置了4个量程50mm的应变式位移计;为测得沉箱中点的竖向位移,设置了1个量程200mm的应变式位移计(中途重新进行架设)。位移计布置见图6。

图6 位移计布置示意图及实景图

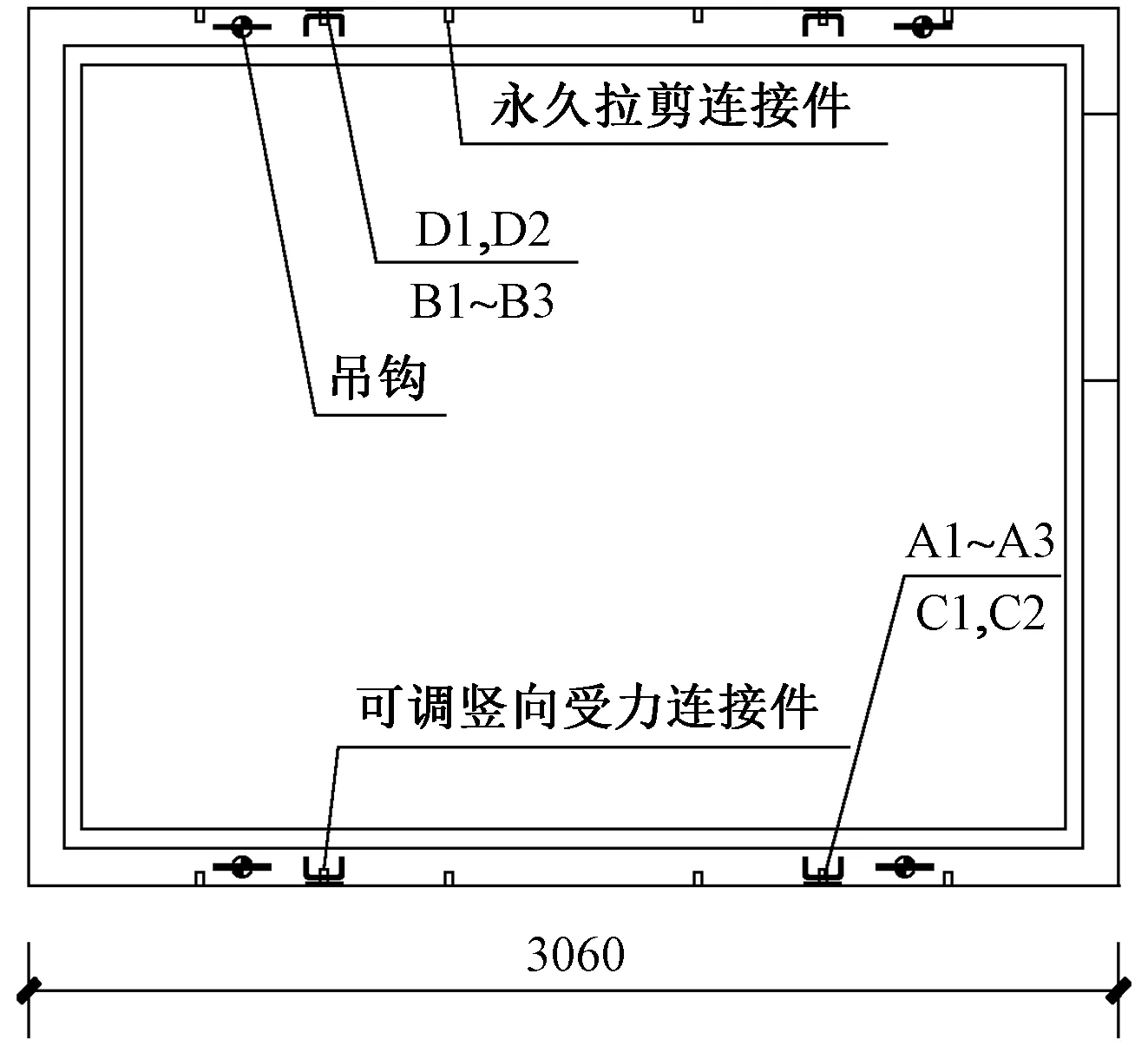

2.4.2 应变片布置

为了解全预制沉箱侧壁与叠合梁的连接性能,在北面侧壁竖向不同钢筋安置了应变片A1~A3,在可调竖向受力连接件上安置了应变片C1,C2。南面应变片与北面应变片反对称布置,为B1~B3,D1,D2。应变片平面布置如图7所示。

图7 应变片平面布置

3 试验现象

加载前测得浇筑时留置的全预制沉箱及预制边梁试块强度,其立方体抗压强度平均值为32.7MPa;测得现场浇筑边梁叠合层留置的标准混凝土试块强度,其立方体抗压强度平均值为43.8MPa。

第一条裂缝出现在全预制沉箱与侧梁交接处,此时加载荷载为110kN,跨中挠度为4mm,见图8(a)。其余关键裂缝出现顺序为:沉箱底板与侧壁交接处(底板节点)、侧壁与侧壁交接处、底板受拉区混凝土开裂、板面沿塑性绞线开裂至板面呈“倒锥台式”破坏。裂缝发展过程中,沉箱底板与侧壁交接处的裂缝发展最为明显,至试验结束时不仅可以观察到大量混凝土表皮隆起和脱落,更可以明显观察到底板加腋处加强筋凸出。至试验结束,没有钢筋断裂声,叠合梁整体完好,关键裂缝和现象见表3,破坏过程见图8。

图8 破坏过程图

表3 关键裂缝和现象

4 试验结果及其分析

4.1 荷载-位移曲线

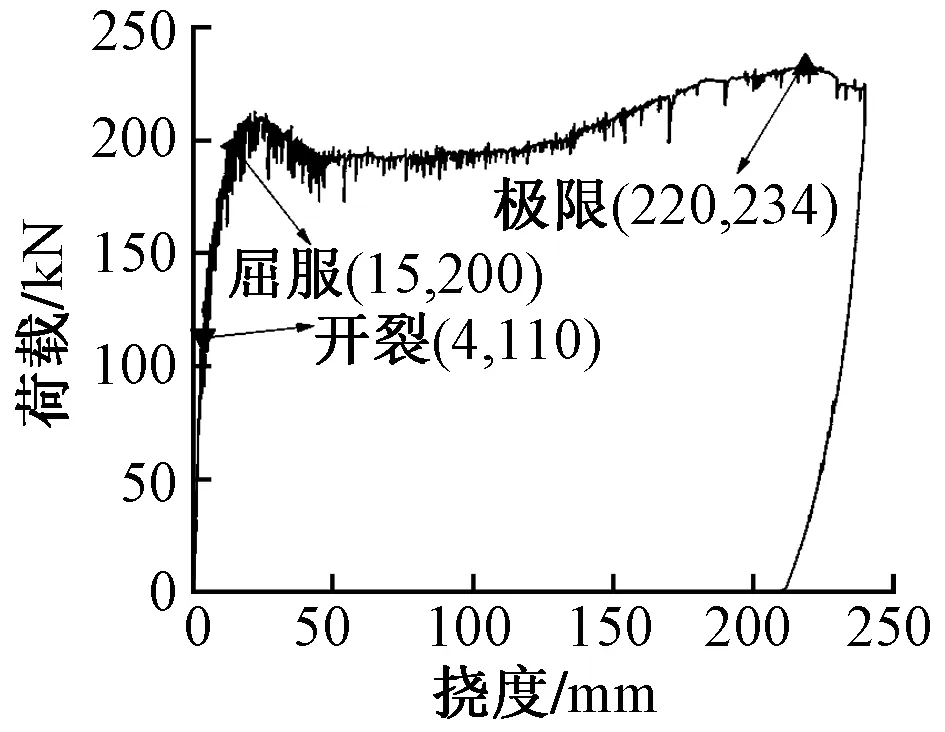

本试验全预制沉箱南北侧壁上共安置8个位移计。试验结束后,由于沉箱中心的挠度远远大于侧壁上的位移,且南面4个位移计读数相差不大,同时北面4个位移计读数相差也不大。取南北面平均值作为支座沉降,取跨中实际挠度=中间实测挠度-南支座沉降/2-北支座沉降/2。荷载-挠度曲线见图9。

由图9可知,将试件的破坏过程大体分为五个阶段:1)线弹性阶段;2)弹塑性阶段;3)屈服阶段;4)强化阶段;5)破坏阶段。实际加载采用位移控制,在跨中挠度达到2.4mm之前,荷载-位移曲线为直线,表明试件处于线弹性状态;此后,直线开始“跳动”,线形由直线变成曲线,表明试件开始受损,进入弹塑性阶段,当跨中挠度为4mm(关键荷载为110kN)时观测到第一条裂缝;当荷载达到212kN,试件达到上屈服点,此时跨中挠度约为22mm,随后承载力略有下降,但基本维持在185kN以上;当跨中挠度为29mm(关键荷载为200kN)时沉箱底板受拉区混凝土开裂,此前所有裂缝仅出现和发展于各部件交接处;试件屈服后,跨中挠度发展明显,沉箱板面四个支座处混凝土隆起并沿塑性铰线与四角逐渐连通;当跨中挠度达到125mm左右,荷载-挠度曲线开始由水平向倾斜发展,承载力再次上升,表明试件进入强化阶段,最大承载力可达234kN;达到最大承载力后,试件进入破坏阶段,承载力下降,由于沉箱底板大块混凝土脱落,跨中挠度太大,试验结束。卸载过程中,直线倾斜,表明试件仍有部分承载力。

图9 荷载-挠度曲线

图10 割线刚度-挠度曲线

此外,沉箱与侧梁交接处出现第一条裂缝时,试件整体处于线弹性状态,直至试验结束,此处裂缝只是稍有发展,由此判定连接处主要由连接件传递荷载。如使用更接近预制沉箱混凝土强度的混凝土,可能使得开裂荷载提前,但后浇混凝土强度对试验影响可以忽略。

割线刚度K定义为:

K=F/X

式中:F为作动器荷载值;X为作动器位移值。

割线刚度的变化代表着试件刚度的变化。将割线刚度-挠度曲线分为两个阶段来分析。第一阶段:挠度为50mm之前(图9的屈服点);第二阶段:挠度为50mm之后。在第一阶段,刚度开始减小的起始点,刚好是图9的屈服点,表明试件在屈服前具有较好的线弹性;此后割线刚度逐渐减小,表明试件的破坏是渐进的;而在图8所示的试验现象中,破坏主要集中在底板与底板节点(底板与侧壁相交处),这表明试件的刚度减小与沉箱节点无关。在第二阶段,刚度基本维持不变,底板挠度急剧增加,结合试验现象,底板和底板节点虽然有较大的破损,但仍然能够继续承载,排除了底板和底板节点失效导致沉箱节点(侧壁与叠合梁相交处)不能充分受力的可能,沉箱节点充分受力仍然保持刚度不降,表明沉箱节点仍然具有充分的安全富余。

4.2 延性与承载力

4.2.1 延性

试件从屈服到破坏挠度变化较大。根据文献[16],引入位移延性系数,位移延性系数定义为:

μ=Δu/Δy

(1)

式中:Δu为跨中楼板底部的竖向极限位移;Δy为跨中楼板底部的屈服位移。

位移延性系数是反映试件延性性能的指标之一,一般用于柱类构件,《混凝土结构设计规范》(GB 50010—2010)认为钢筋混凝土柱的位移延性系数应大于3,数值越大表明试件的延性越好,本文试件计算得出的位移延性系数约为10。参考规范和文献[17]的计算结果,可认为该试件延性良好。

4.2.2 承载力

根据《建筑结构可靠性设计统一标准》(GB 50068—2018)[18]的相关规定,卫生间活载取2.5kN/m2,根据经验,恒载取10kN/m2。

荷载设计值的计算为[18]:

(2)

Sd=1.3×10+1.5×2.5=16.75kN/m2

沉箱尺寸:2.86×2.11=6.03m2。

开裂荷载:110÷6.03=18.24kN/m2。

极限荷载:234÷6.03=38.81kN/m2。

式中:γGi为第i个永久作用的分项系数,取1.3;SGik为第i个永久作用标准值的效应,取10;γP为预应力作用的分项系数,取0;SP为预应力作用有关代表值的效应,取0;γQ1,γQj为第1个和第j个可变作用的分项系数,γQ1取1.5,其余取0;γL1,γLj为第1个和第j个考虑结构设计使用年限的荷载调整系数,取1.0;S1K为第1个可变作用标准值的效应,取2.5;ψcj为第j个可变作用的组合值系数,取0;Sjk为第j个可变作用标准值的效应,取0;该试件实际开裂荷载和极限荷载均大于由《建筑结构可靠性设计统一标准》(GB 50068—2018)计算的荷载16.75 kN/m2,表明底板可以满足实际使用需求。

4.3 钢筋应变

为考察连接件的受力性能,在全预制沉箱侧壁竖向钢筋和可调竖向受力连接件上的钢筋上同时布置应变片,共布置了A,B,C,D应变片,其中A,B应变片分别有A1,A2,A3,B1,B2,B3,C,D应变片分别有C1,C2,D1,D2。其中A,B应变片的布置具体为:A1,B1应变片靠近沉箱角点;A3,B3靠近沉箱正中,荷载-应变曲线如图11所示,侧壁应变片布置放大图如图12所示。在作动器施加荷载达到200kN前,整个曲线笔直,表明试件的刚度较好,此时所有A,B应变片的应变均远远小于200με,也就是说这些钢筋受拉并不显著,而200kN已经接近沉箱的最大承载力234kN。结合裂缝的出现与发展可知,在施加荷载达到110kN左右时,裂缝已经出现并且发展,试件的刚度也已经下降(图9开裂点),而图11的荷载-应变曲线在荷载达到至200kN前仍然笔直。

图11 荷载-应变曲线

图12 侧壁应变片布置放大图

这种矛盾现象的产生原因为,裂缝发展带来的刚度下降主要集中在底板节点,而此时侧壁与侧壁节点破损并不大,所以沉箱节点附近的A,B应变片斜率笔直,这也与实际的试验现象相符合(图8的裂缝发展主要集中在底板节点)。由于试验采取位移控制的加载方式,随着加载的继续进行,荷载并没有进一步的加大,基本维持在200kN左右;此后伴随裂缝的发展,底板节点的破坏现象越发显著,A,B应变片的应变也开始增加,也就是说,荷载并不是造成A,B应变片所在钢筋受拉加剧的直接原因,底板节点的失效才是导致这些钢筋受拉加剧的真正原因。

由图11(a),(b)均可发现,整个沉箱试件屈服后,居中钢筋(A3,B3应变片)的应变发展较靠近角点的钢筋(A1,B1应变片)应变更为充分,即为了产生相同的应变,居中钢筋所需的作动器施加荷载更小,这表明角部钢筋的受拉是小于居中钢筋的,这与实际现象相一致,底板最大挠度的位置就是底板正中。图11(a)的A1,A2应变片在后期产生了一个“应变回弹”(荷载值增加,应变值减小)的现象。

这种现象产生的原因为,这些钢筋在本该受拉的时刻受到了一定程度的压力。结合图5的南北约束条件不同,B应变片所在的南面有地形约束,而A应变片所在的北面无地形约束,在加载过程中,北面叠合梁底部外侧有一定空隙,认为梁出现了向内的翻转,南面则无此现象。也就是说,北面叠合梁的向内翻转给了侧壁一个压力,一定程度上减小了侧壁的内拱。A3应变片无此现象的原因是,A3应变片是侧壁靠近底板正中的钢筋,所受拉力较其他应变片更大,应变发展也更早,梁的翻转并不是突然产生的,在梁翻转的过程中,A3应变片所处的钢筋已经抵消了这部分压力带来的影响。由图11(c)可知,C1,C2,D1,D2应变片的基本发展趋势类似。对比与C1,C2,D1,D2应变片位置相近的A2,B2应变片发现:C,D应变片在荷载为160kN左右,曲线由直线变成曲线,早于A2,B2应变片(190kN),表明可调竖向连接件较早地承担了传递荷载的工作。A2应变片约在应变为1 250με出现荷载二次上升(应变增加的同时荷载值第二次增大);C1,C2应变片约在1 250με出现荷载二次上升;B2应变片荷载上升出现在1 500με;D1,D2应变片约在800με。总的来说,连接件处应变片(C1,C2,D1,D2)出现荷载二次上升这种现象或早于或等于侧壁竖向钢筋上的应变片(A1,A2,A3,B1,B2,B3),认为连接件在后期承载过程中依然是主要受力部件。

4.4 受力分析

当全预制沉箱与叠合梁通过连接件和后浇混凝土连接成为一体后,具体的传力方式为:沉箱底板受力传递给沉箱侧壁,侧壁通过连接件和混凝土传递给叠合梁。在整个传力过程中,可能产生两种破坏:一是构件破坏;二是节点破坏。

因此,本文试件数量只有一个,参数对比却有几组,分别是:底板构件、底板节点、沉箱节点。通过前文对底板延性和承载性能分析可知,底板能够满足规范和实际使用需求,在此种情况下,试验结束是因为底板挠度过大,同时底板节点加强筋外漏凸出。从构件角度出发,可以认为底板已经达到承载力的极限状态,从节点角度出发,加强筋的凸出使得底板节点也不适于继续加载。相较于底板和底板节点的显著破坏,沉箱侧壁处连接件仍能发挥作用,具体体现在叠合梁整体完整且仅在侧壁与叠合梁交接处有一处通长裂缝。考虑到侧壁与梁相接处混凝土受剪,此处裂缝从产生到试验结束并未进一步发展,认定混凝土开裂后仅有少量作用,剪力主要由连接件承受。若连接件失效,可能出现此处裂缝剧烈发展、侧壁位移计挠度示数加大、整个沉箱掉落等现象。但至试验结束,并未观察到这些现象。

为更好地理解整个沉箱试件的受力过程和性能,还可以抽取重要构件和部位,进行单独的受力分析,侧壁受力分析图如图13所示,具体如下:对沉箱侧壁进行单独的受力分析可知,当外加荷载作用于沉箱底板时,底板通过锚固钢筋与加强钢筋以拉力的形式传递给侧壁,侧壁在底部受拉,整个侧壁由于拉力的作用向内拱,于是侧壁与叠合梁相交处混凝土同时受拉和受剪,这也是第一条裂缝出现在此处的原因。

图13 侧壁受力分析图

对永久拉剪连接件进行受力分析可知:当施加外加荷载时,此连接件一方面要承受由侧壁传递的剪力,同时还要承受拉力,在拉力作用下,还产生了一种将连接件拔出的拔出力。传统的沉箱节点在此处采取锚固钢筋和设置抗拔块的方式,只是在一定程度上增加了摩擦力。永久拉剪连接件本质是通过螺栓拧入预埋套筒,由相关资料可知,如采用8.8级的M16螺栓,其抗拉强度设计值大约在400N/mm2,所以在此处设置的永久拉剪连接件拥有充足的抗拔能力,在破坏前不会轻易失效。一根M16普通螺栓纯抗剪承载力约28kN,而此处采用的螺栓将大于这个值,配合其抗拉能力,可以认定永久拉剪连接件在复合受力作用下有比采取锚固钢筋的方式更可靠的性能。

对可调竖向连接件进行受力分析可知,可调竖向连接件通过水平螺杆与竖向螺杆可以完成力的转向和标高的找平。水平螺杆自身承受剪力,将连接件与沉箱锚固,并将全预制沉箱的自重与后期荷载通过连接件传递给连接件的竖向螺杆,竖向螺杆以压力的形式将荷载传递给叠合梁。

可调竖向连接件安装、调平简便,施工效率高,至沉箱破坏,连接件仍可安全使用,集经济性与安全性为一体,具有很大的推广价值。

5 结论

(1)经试验研究表明,全预制沉箱侧壁和叠合梁相交的节点处采用可调竖向受力连接件和永久拉剪连接件,满足强节点的设计目标,能够有效保证结构施工和使用安全。

(2)底板-底板节点-沉箱节点构成对比,在对比情况下至试验结束,底板经历了较大变形,荷载也符合实际使用需求;底板节点设有加强筋和充足的钢筋锚固长度,破坏现象依旧最为显著;沉箱节点在弹性阶段发生微裂缝后续稍有发展。试验表明加载过程中沉箱节点连接处主要由连接件传递荷载,且节点质量具有保证。

(3)采用本文提出的安装连接节点做法,在保证安全性的前提下,简化了预制沉箱的安装工艺,提升了安装效率,缩短了工期并节约了成本。