装配式综合管廊钢筋环扣连接节点抗弯性能研究*

严 涛, 吴委林, 周 冲, 郭志鹏, 魏京民, 李张苗

(1 中建科技集团有限公司, 北京 100070;2 西南交通大学土木工程学院, 成都 610031)

0 引言

综合管廊是建于城市地下用于容纳两类及以上城市工程管线的构筑物空间及附属设施。综合管廊根据建造形式的不同可以分为现浇综合管廊和装配式综合管廊,装配式综合管廊又分为装配整体式综合管廊、整体预制式综合管廊和分块预制装配式综合管廊等形式,其中分块预制装配式综合管廊由于既适用于工厂生产,又方便现场拼装,因此是今后综合管廊发展的重要方向。分块预制装配式综合管廊是将分块预制的混凝土构件,通过可靠的方式连接并现场浇筑混凝土形成整体的综合管廊,简称分块式综合管廊。

某综合管廊标准段采用分块预制装配式建造,纵向包括多个管廊节段单元。每个管廊节段由现浇底板、两个预制外墙板、一个预制顶板、至少一个预制内墙板装配连接而成。其中,预制外墙板与预制顶板、现浇底板采用钢筋环扣连接并现场浇筑混凝土连接成整体。该连接形式的管廊结构节点具有以下优点:1)连接牢固,结构整体性好,构件标准化程度高,模具重复利用率高;2)构件重量、尺寸适中,预制构件形体简单;3)现场临时支撑简单;4)预制构件与预制构件、预制构件与现浇混凝土构件连接构造简单;5)后浇混凝土工作量小,现场模板量少。钢筋环扣连接指预制构件连接时,预制构件端部预留的环形闭合钢筋相互扣合后锚固在混凝土中的一种连接方式。位于同一连接区段内的钢筋搭接接头面积百分率为100%时,纵向受拉钢筋绑扎搭接接头的搭接长度较大,采用钢筋环扣连接可有效减小钢筋搭接长度,减少现场浇筑混凝土量。

我国已有大量学者对钢筋环扣连接与综合管廊节点的力学性能进行了研究与分析,其中王世昕等[1]对钢筋环扣连接和直通钢筋连接预制梁分别进行了抗弯试验,得出了在足够搭接长度的情况下,两类连接方法的构件承载性能基本一致。钢筋环扣连接技术运用于装配式剪力墙结构已见于相关试验、论文、技术标准及设计图集。其中焦安亮等[2]介绍了装配式钢筋环扣连接混凝土剪力墙结构的主要构件、连接节点设计,构件拆分、制作、运输与吊装,示范工程效果等。林拥军等[3]对配有圆钢管的钢骨混凝土框架中梁柱节点进行了受剪承载力与抗震性能分析,得出了这类节点的受剪承载力计算公式。田子玄[4]对预制装配叠合板式节点和现浇节点的力学性能进行对比研究,通过试验得出了两种节点受力性能基本相同。魏奇科等[5]对预制装配叠合板式地下综合管廊节点的抗震性能进行了试验研究,得出了体积配箍率和外侧纵筋的锚固长度是影响管廊节点的破坏模式和受力性能的重要因素。

综合管廊主体结构设计使用年限为100年,结构安全等级应为一级,抗震设防类别为重点设防(乙类)。综合管廊受水、土、地面荷载、地震等面外作用,外墙、顶板、底板内力效应较大,与剪力墙墙肢考虑面内作用的受力情况有明显差异。本文针对钢筋环扣连接技术运用于装配式综合管廊主体结构的安全适用性进行探讨。

1 试验设计

1.1 节点设计

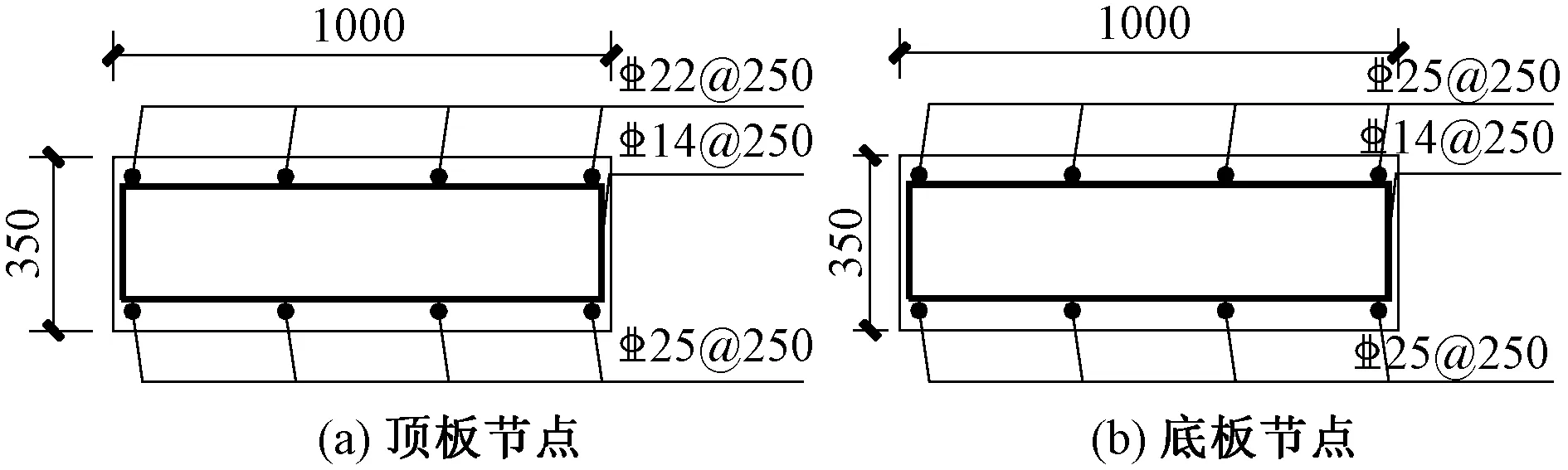

以绵阳科技城集中发展区核心区综合管廊工程为背景,管廊角部拆分为顶板节点与底板节点,顶板进行加腋处理,底板无加腋处理,顶板、底板节点如图1所示。节点宽度选取1m板带宽度,节点加载力臂长为2m。节点包括1组顶板节点与1组底板节点,每组含1个现浇节点与3个预制节点,共8个节点。节点两块板件之间采用钢筋环扣连接,具体连接措施如图2所示。顶板、底板节点截面配筋如图3所示。本管廊角部连接节点力学性能试验在西南交通大学国家工程实验室完成[6]。

图1 管廊节点部位示意

图2 管廊钢筋环扣连接示意

图3 管廊截面配筋示意

1.2 加载方案的确定

1.2.1 节点弯矩值计算

城市综合管廊所受的主要荷载有:结构自重、土压力、水压力、设备重量、汽车荷载、地震作用以及其他地面活荷载。采用《城市轨道交通结构抗震设计规范》 (GB 50909—2014)[7]推荐的反应位移法计算地下综合管廊地震作用,构件截面内力计算采用闭合框架模型,如图4所示,并考虑两种地层断面类型。一般地层断面Ⅰ,即管廊处于人工填土层,根据地勘报告得到土体动剪切模量Gd为30MPa;不利地层断面Ⅱ,即管廊处于粉质黏土层,根据地勘报告得到土体动剪切模量为75MPa。

图4 综合管廊闭合框架模型

利用SAP2000软件进行管廊的弯矩效应计算,顶板、底板连续,外墙刚接,内隔墙铰接,周围均匀布置地基弹簧单元。计算得到管廊角部最不利弯矩值见表1。

表1 各工况组合下管廊角部最不利弯矩值/(kN·m)

根据《混凝土结构设计规范》(GB 50010—2010)[8]中的平截面假定,对顶板节点与底板节点的开裂弯矩、屈服弯矩与极限弯矩值分别进行理论计算,计算结果如表2所示。

表2 节点各阶段弯矩值/(kN·m)

1.2.2 加载方案

根据绵阳科技城集中发展区核心区综合管廊工程四舱室管廊在Ⅰ,Ⅱ两种地层断面的简化模型,计算管廊在准永久组合、标准组合、基本组合及地震组合下节点弯矩值,根据节点弯矩值进行加载试验。对顶板、底板两种节点分别进行开口方向和闭口方向的单方向加载,使弯矩作用于管廊角部的内侧和外侧。根据《混凝土结构试验方法标准》(GB 50152—2012)[9],采取荷载和变形控制的加载方法,节点屈服前采用荷载控制,并分级加载,屈服后采用位移控制,并取屈服位移的倍数为极差进行加载。试验加载方案为:对节点进行预加载,预加荷载为开裂荷载的70%,在荷载不超过屈服荷载的1/5时,每级加载持荷时间为1min,每级按0.2kN/s速率均匀加载→荷载达到屈服荷载时,采用位移加载控制→当荷载达到或接近预计承载力时,改为慢速连续加载→荷载到达峰值后保持一定速率加载,荷载下降到峰值荷载的85%左右或节点变形很大不宜继续加载时,停止加载,试验结束。

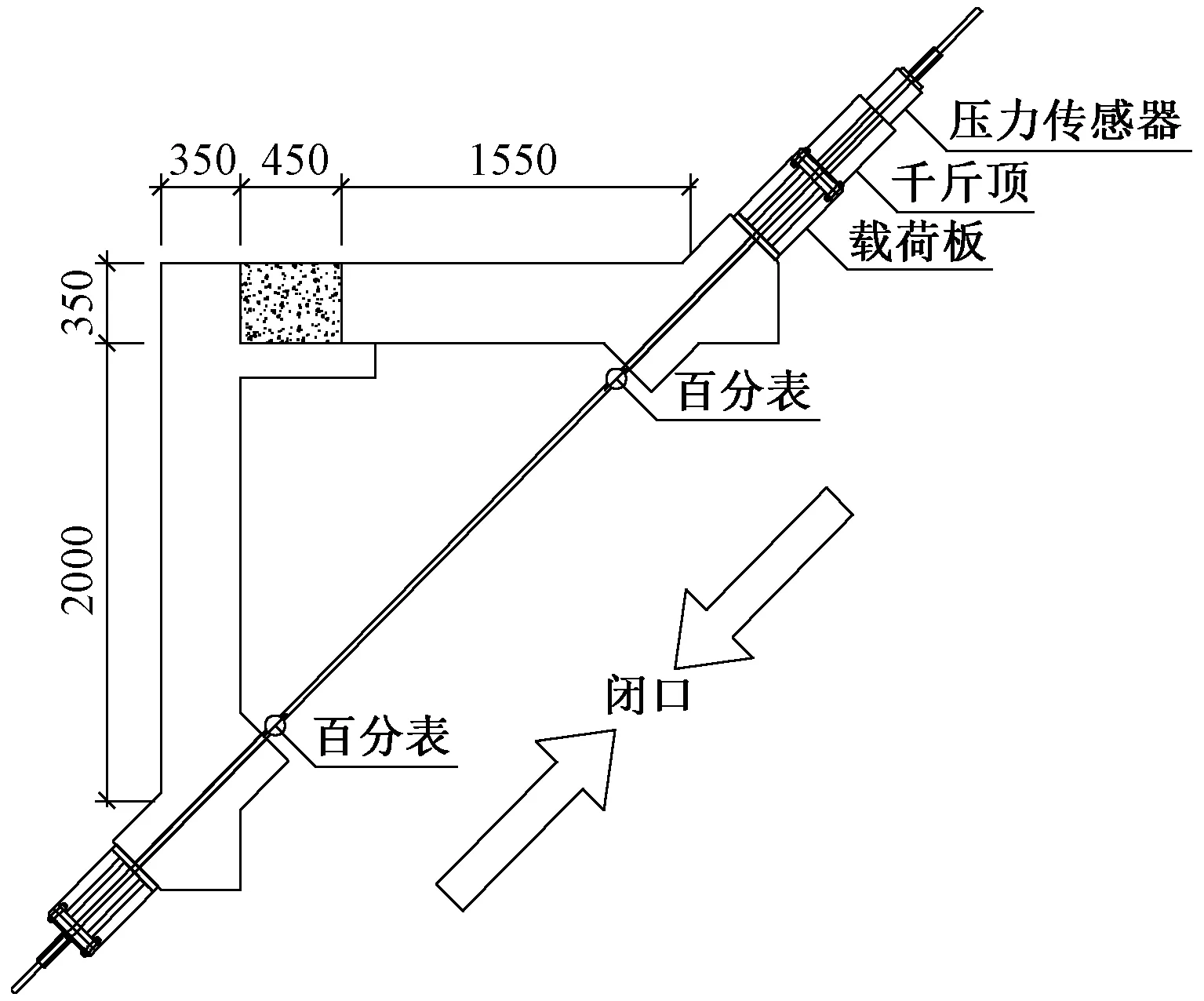

开口方向加载时,将液压千斤顶与压力传感器放置在节点内侧,载荷板放置于液压千斤顶两侧,将弯矩施加到板内侧,加载至地震作用组合工况进行卸载。以顶板节点为例,开口方向加载示意图见图5。

图5 开口方向加载示意

通过交换加载方向进行闭口方向加载,将液压千斤顶与压力传感器放置在节点外侧。通过张拉穿过节点两端的精轧螺纹钢,将弯矩施加到板外侧,加载至节点破坏进行卸载。闭口方向加载示意图见图6。

图6 闭口方向加载示意

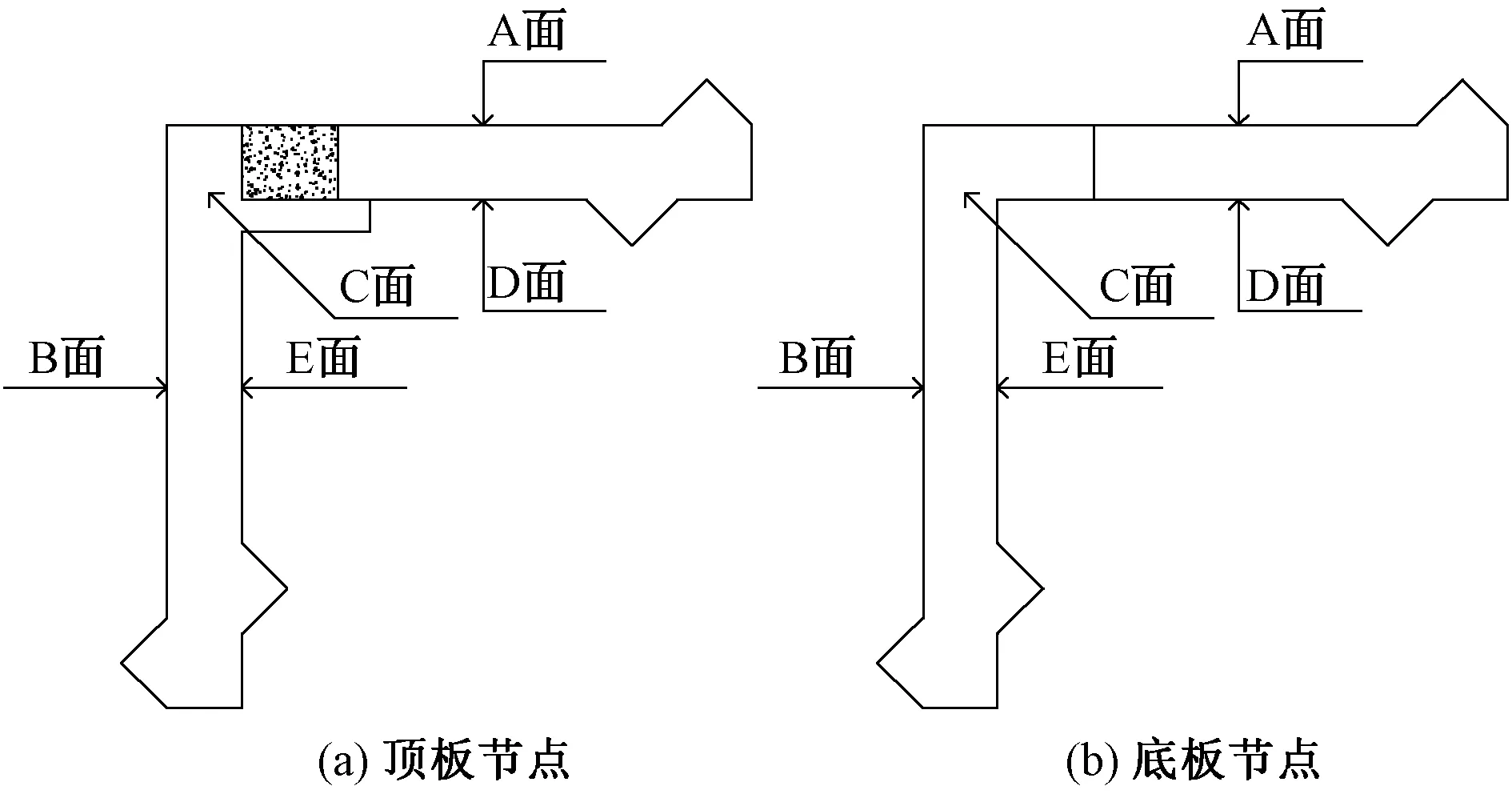

为了方便描述,将试验中顶、底板面的外侧称为A面,侧板面的外侧称为B面,截面称为C面,顶、底板面的内侧称为D面,侧板面的内侧称为E面,如图7所示。另外对8个节点分别进行编号,节点编号见表3。

图7 节点表面命名

表3 节点编号

2 试验现象及分析

2.1 试验现象

2.1.1 开口方向加载

(1)顶板节点

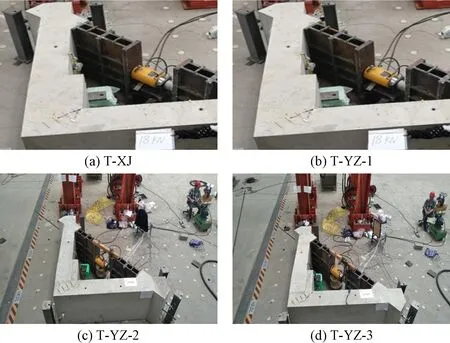

各顶板节点开口方向加载的试验现象基本类似。当开口方向加载到18kN时,板内侧达到E3Ⅱ地震组合作用下的弯矩值,节点属于弹性工作阶段,卸载后节点产生微小残余变形,节点破坏形态如图8所示。

图8 E3Ⅱ地震组合作用下顶板节点破坏形态

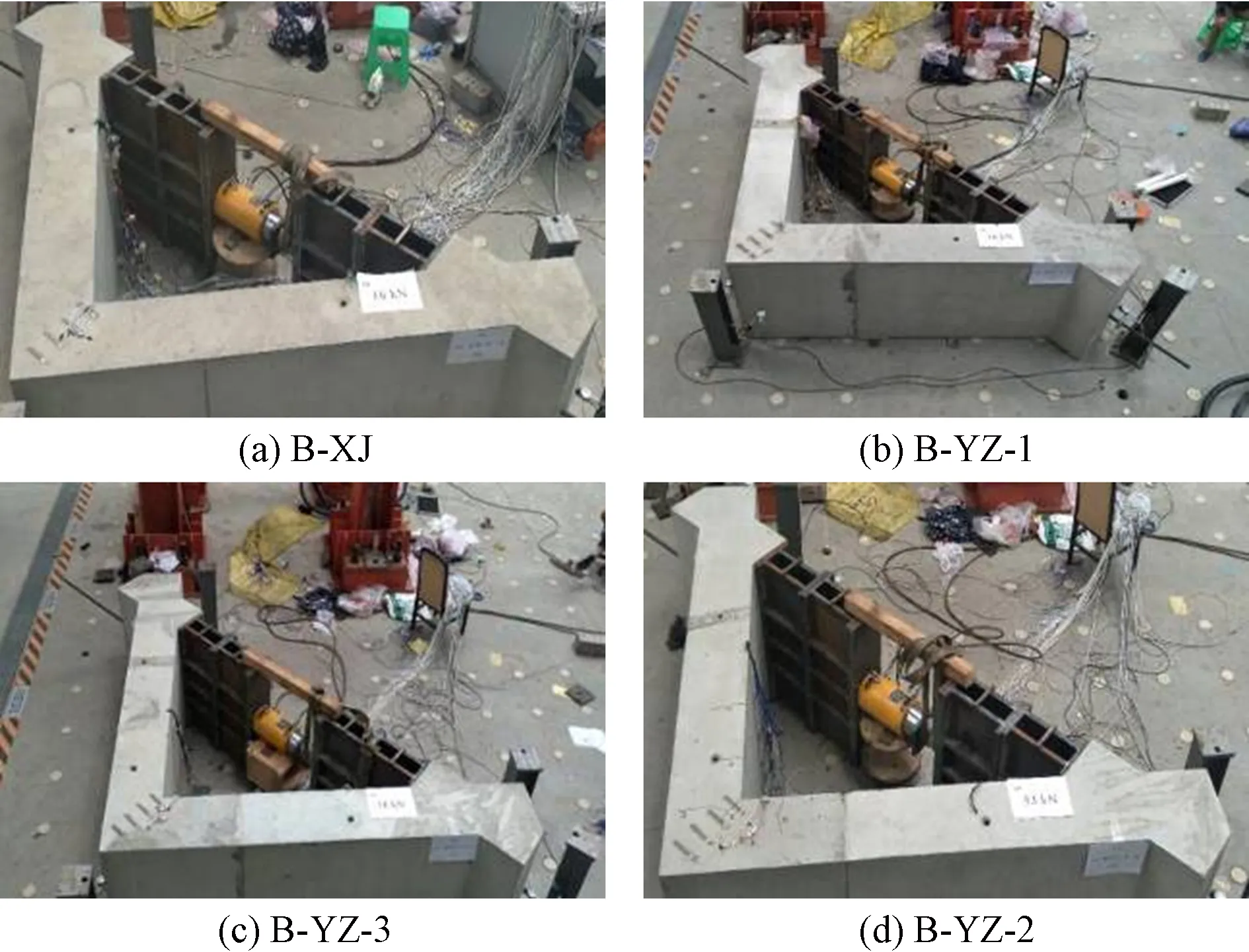

(2)底板节点B-XJ,B-YZ-1,B-YZ-3

当开口方向加载到16kN时,板内侧达到E1Ⅱ地震组合作用下的弯矩值,节点属于弹性工作阶段,卸载后节点产生微小残余变形。

(3)底板节点B-YZ-2

开口方向加载到16kN时,板内侧达到E1Ⅱ地震组合作用下的弯矩值,节点属于弹性工作阶段;当荷载增加至40kN时,节点D,E面交界线处出现竖向裂缝,裂缝未贯通;当荷载持续增加至49kN时,板内侧达到E2Ⅱ地震组合作用下的弯矩值,在节点D,E面距角部约200mm处出现竖向裂缝并向C面延伸;当荷载增加至53kN时,板内侧达到E3Ⅰ地震组合作用下的弯矩值,在节点E面距角部约400mm处出现竖向裂缝并向C面延伸但并未贯通。加载过程中节点A,B面并未出现裂缝,破坏形态如图9所示。

图9 E3Ⅱ地震组合作用下底板节点破坏形态

2.1.2 闭口方向加载

8个节点的加载按弹性阶段、带裂缝工作阶段和破坏阶段加载,典型节点钢筋屈服时形态如图10所示。除节点T-YZ-2外,其余节点最终破坏现象均为外侧受拉钢筋先屈服,随中和轴上升,板内侧混凝土压溃,而钢筋环扣位置混凝土并未发生破坏,也说明了环扣连接措施的安全可靠。

图10 节点钢筋屈服时形态

2.2 荷载-位移曲线

2.2.1 开口方向加载

开口方向加载的节点荷载-位移曲线见图11,试件B-YZ-2在开口方向加载至53kN时,即达到E3Ⅰ(罕遇地震)闭口地震作用组合工况,但是实际不会存在这种工况,因此其加载工况、破坏形态与其他节点相差较大,不便合并描述。从图中可以看出:顶板与底板节点B-XJ,B-YZ-1,B-YZ-3的荷载-位移曲线在荷载达到25kN之前,荷载随位移呈线性增长趋势,这与节点基本没有任何开裂现象相吻合,节点基本处于弹性工作阶段,在卸载后产生最大约0.2mm微小残余变形。底板节点B-YZ-2在荷载达到40kN之前,处于弹性工作阶段,荷载-位移曲线与其他节点类似;当荷载增加至约40kN时,节点D,E面交界线处出现竖向裂缝,裂缝出现后,节点刚度下降,曲线斜率变小,变形增加;当荷载增加至53kN后进行卸载,节点产生4.38mm的残余变形。

图11 开口方向加载节点荷载-位移曲线

2.2.2 闭口方向加载

闭口方向加载的节点荷载-位移曲线见图12。从图中可以看出:顶板与底板节点B-XJ,B-YZ-1,B-YZ-3的荷载-位移曲线基本一致,当荷载达到50kN之前,节点荷载-位移曲线大致是一条直线,节点基本处于弹性工作阶段,发生的位移量很小;当荷载加载至50~100kN时,曲线开始进入抛物线阶段,曲线斜率开始降低且降低速率随荷载的增大而增加,节点位移增量变大并表现出了一定的塑性;随着荷载增加,节点刚度有所下降,荷载-位移曲线斜率变小;当荷载增加至140~160kN时,节点接近屈服,屈服之后,荷载-位移曲线保持平缓,荷载增长缓慢,而位移不断增大;当荷载增加至170kN左右时,荷载-位移曲线仍然有一个明显的上升段并达到峰值荷载,节点端部最大位移为60~70mm。对于节点B-YZ-2,当荷载加载到53kN时,节点开始产生裂缝并有一定的损伤;当荷载增加至约40kN时,节点A,B面出现竖向裂缝,节点刚度开始下降,荷载-位移曲线斜率变小,变形增加;当荷载增加至150kN后,节点屈服后达到峰值荷载,如图13所示。

图12 闭口方向加载节点荷载-位移曲线

图13 试验与模拟的荷载-位移曲线对比

闭口方向加载节点在特征值荷载下实测的各阶段承载力见表4,承载力对比见表5,由表4、表5可知:

表4 节点在特征值荷载下承载力对比

表5 节点在特征值荷载下承载力比值

(1)预制顶板节点与现浇顶板节点开裂弯矩比值为0.87,说明现浇顶板节点的开裂荷载小于预制顶板节点。但顶板节点与底板节点的现浇与预制的屈服弯矩、极限弯矩基本一致,比值在0.98~1.03。

(2)顶板节点的各项力学性能指标均优于底板节点,这是由于顶板进行了加腋处理,使得顶板实际截面有效高度大于计算取值,提升了节点整体承载能力。

3 有限元模拟

采用ABAQUS软件对综合管廊的各节点进行了非线性有限元分析,并与试验结果对比。建立了与实际尺寸、浇筑情况和强度等级相对应的有限元模型,其中包括混凝土模型的建立和钢筋模型的建立,钢筋模型包括受力环筋、环扣垂直纵筋和箍筋。管廊混凝土的网格单元为10cm的八结点线性六面体单元,管廊钢筋的网格单元为10cm的两结点线性三维桁架单元。根据相关文献[10],混凝土采用塑性损伤本构模型,钢筋采用理想弹塑性的二折线本构模型。为了保证计算效率,假定钢筋与混凝土变形是协调的,在ABAQUS中使用嵌入命令将钢筋与混凝土建立约束。

现浇与预制界面采用库伦-摩擦模型,软件计算时,法向定义为硬接触,认为界面可以完全传递压应力,并设定受拉不分离。对于切向定义接触界面的剪应力关系,采用罚函数进行计算。为了确定摩擦系数μ的取值,根据已有相关文献和部分参数模型的结果[11],摩擦系数取1时拟合程度较高。试验与模拟的节点荷载-位移曲线对比如图13所示。

数值模拟的现浇节点荷载-位移曲线与试验的现浇节点荷载-位移曲线基本吻合。其中混凝土与钢筋的von Mises应力云图见图14。从图中可以看出数值模拟的节点变形、破坏位置与试验结果大体一致,证明了数值模型的合理性。

图14 混凝土与钢筋的von Mises应力云图/(N/m2)

4 结论

(1)节点破坏类型基本属于弯曲破坏,具有一定的延性;本次试验过程中的预制与现浇节点的承载力、变形能力基本类似,破坏模式、钢筋屈服情况一致,也证明了钢筋环扣连接安全可靠。

(2)顶板节点的加腋部位使得实际截面有效高度大于计算取值,提高了结构的整体承载能力,表明节点加腋作为安全储备是切实有效的。

(3)在闭口方向加载试验中,节点T-YZ-2破坏形态有所不同,是由于施工时存在早期缺陷,后浇与预制混凝土界面粘接强度不足,导致开裂破坏发生在接缝处。以后应注意提高预制与后浇接缝处的施工质量以增强接缝处的抗裂性能。

(4)最后利用 ABAQUS 有限元软件对现浇与预制节点进行了有限元模拟计算。得到的模拟荷载-位移曲线、应力云图与试验结果吻合较好,证明了数值模型的合理性。

致谢:感谢中建科技集团叶浩文董事长、郭海山总工程师等专家的指导,感谢西南交通大学潘毅教授团队对节点试验的付出和支持!