液压支架蕾形密封圈接触应力对密封性的影响

张丽英,任晓霞,张子英,张盼盼,吴凤彪

(山西能源学院 机电工程系,太原 030600)

液压支架是煤矿井下综采工作面的重要支护设备,其支护强度高、适应性强、组合灵活、工作稳定可靠,因此在我国各大煤矿应用广泛。作为井下液压支护设备,其立柱和千斤顶的密封性决定液压支架的整体稳定性和安全性,保证和提高缸体的密封性是液压支架设计开发的核心。但是,一方面,综采工作面环境工况恶劣,存在大量粉尘和液体腐蚀性介质;另一方面,工作面顶板存在周期性来压,缸体密封需频繁承受高压和冲击作用。上述情况将造成缸体密封损坏,从而引起缸体内乳化液的内泄或外泄。当缸体发生泄漏时,液压支架对顶板的有效支撑力下降,甚至引发顶板安全事故,另外,外泄的乳化液对工作面环境造成污染,也对井下工作人员的健康造成危害[1-3]。因此,改善液压支架的密封性,有效避免由漏液导致的生产事故,对于提高煤炭生产效率、加强安全生产具有重大意义。

1 蕾形密封圈结构与密封机理

常见密封形式分为动密封和静密封,液压支架立柱属于往复式油缸,其活塞杆的密封属于往复式动密封。往复式动密封的工作原理:当活塞杆伸出时,密封接触位置将大部分的流体介质从活塞杆表面截流和刮除,但在活塞杆表面会存留厚度仅为微米级的液体薄膜,起到表面润滑和密封间隔的作用。但当密封出现损伤或老化时,接触位置的截流和刮除效果将变差,则活塞杆表面存留的液体介质增多,形成立柱“挂液”(也称“挂汗”)。

煤矿液压支架的活塞杆动密封主要采用蕾形密封圈,蕾形密封圈由常见的Y形唇形密封圈改进而来,如图1所示,主要由顶部的丁腈橡胶圈和底部的浸胶织物压制而成,浸胶织物一般选用受压变形小、耐磨性好、价格较低的聚氨酯。另外,为防止柔性密封被挤入安装缝隙,从而切伤密封体,一般在密封圈尾部压制或单独安装强度较高的聚甲醛材质的挡圈。蕾形密封圈的密封机理如下:当被密封流体介质的压力为零时,在密封的初始安装压缩量作用下,密封圈的密封唇就可与活塞杆紧密贴合,达到密封效果;当流体介质的压力增大时,在压力作用下丁腈橡胶发生弹性变形,并对密封唇形成压力,将其推向活塞杆表面,增大了密封唇与活塞杆的接触应力,介质压力越大,接触应力越大,密封效果越好[4-5]。

2 密封泄漏量计算及影响规律

为提高蕾形密封圈的密封性,需对其压力介质的泄漏量及影响规律进行研究。针对液压缸的往复运动特点,其泄漏量包括一个伸缩周期内的总量,具体如下。

2.1 活塞杆向外伸出工况

活塞杆向外伸出过程中,多数流体介质被密封圈截流和刮除,外伸活塞杆表面仅有很薄的一层流体,该部分流体的量即是向外的泄漏量。

由文献[1]可知,对于往复式动密封,在密封界面上存在一维雷诺方程:

(1)

式中,u为活塞杆伸出速度;h(x)为沿x方向密封与活塞杆之间的薄膜高度;p(x)为沿x方向的接触应力分布;μ为液体粘度;

对式(1)进行积分可得:

(2)

式中,C为常数。

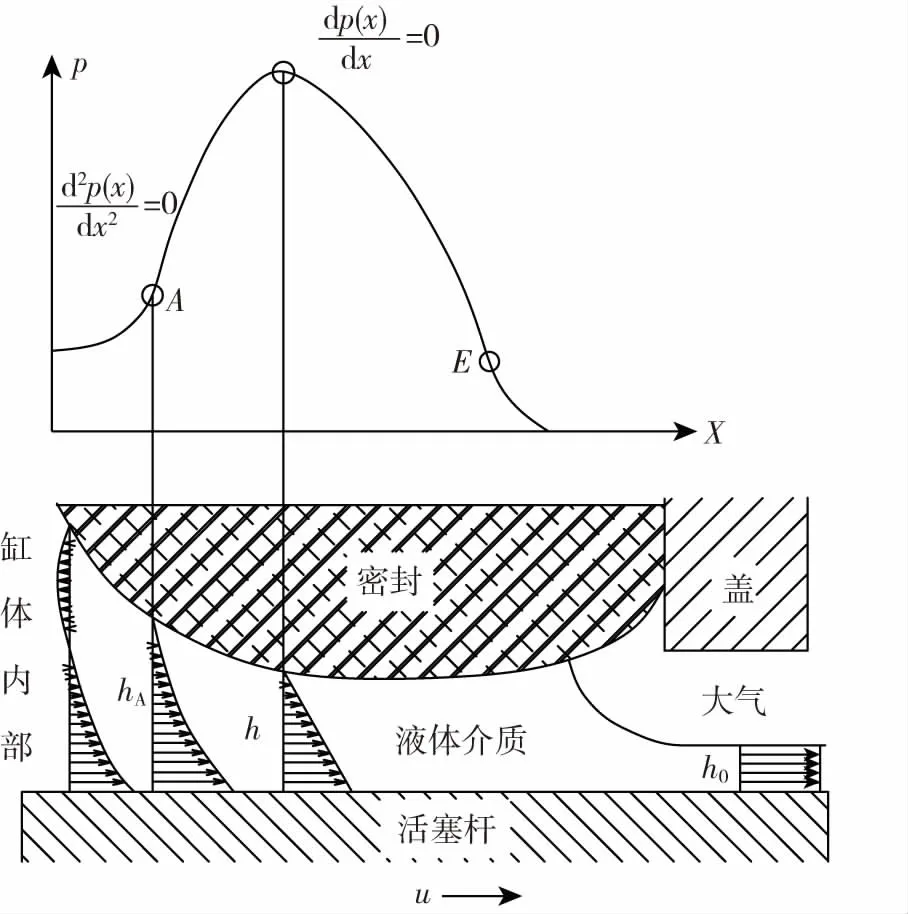

图2 密封与活塞杆之间的接触应力分布曲线

C=6uh*

(3)

将式(3)代入式(2)可得:

(4)

对式(4)求导可得:

(5)

(6)

(7)

将式(7)代入式(4)可得:

(8)

由式(8)可知,A点的薄膜厚度是接触压力最大点膜厚的1.5倍。分析可知,活塞杆表面的液体运动速度与活塞杆同为u,而接触压力最大位置对应的与密封接触位置的液体运动速度为零,且中间按线性变化;另外,离开密封位置后,在活塞杆上残留液体均按速度u运动。由此可知,活塞杆上最后残留的液体厚度h0为接触压力最大位置的一半,即:

(9)

2.2 活塞杆向内收回工况

(10)

2.3 泄漏总量及规律分析

一个往复运动周期内,液体的泄漏量V漏计算公式如下:

(11)

式中,d为油缸杆直径;L为油缸伸缩行程。

由式(11)可知,从密封圈角度,若要减小泄漏量V漏,需要提高主唇口内侧的接触压力梯度(压力曲线陡峭),减小主唇口外侧的接触压力梯度(压力曲线平缓)。

3 密封性提高措施

通过以上研究可知,密封圈与活塞杆的接触应力分布规律对其密封性影响较大,为提高蕾形密封圈的密封性,应从以下角度进行优化:

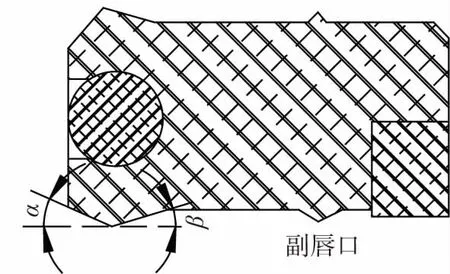

第一,合理选择主唇口的前、后导油角。如图3所示,前、后导油角(α和β)对主唇口区域的接触应力影响较大,相关试验表明,随着前导油角α增大,主唇口内侧的接触应力梯度逐渐减小,密封性变差;而随着后导油角β增大,主唇口外侧的接触应力梯度逐渐增大,泄漏量增加,密封性变差。因此,从密封性角度来讲,希望前、后导油角尽可能小。但另一方面,导油角减小时,密封唇口与活塞杆的摩擦接触面积增大,密封磨损加剧,寿命缩短。所以,应综合考虑蕾形密封圈的使用寿命和密封性,选择合适的前、后导油角,前导油角一般取50°±10°,后导油角一般取25°±10°.

图3 密封圈前、后导油角

第二,增加副唇口设计。一方面,在密封界面上形成除主唇口区域外的第二峰值压力区,使单个密封圈获得双重密封效果;另一方面,进一步减小了密封圈与活塞杆的接触面积,延长了密封使用寿命。

第三,合理选择密封的径向预压缩量。径向预压缩量过大,则接触应力过大,磨损加剧,密封寿命缩短;径向预压缩量过小,则唇口内侧的压力梯度减小,密封性变差。一般取径向预压缩量为12%±3%.

4 结论与讨论

(1)煤矿液压支架的动密封主要采用蕾形密封圈,其密封原理是利用流体压力介质使橡胶发生弹性变形,并使橡胶唇口紧贴活塞杆表面,产生密封效果;

(2)理论计算可知,活塞杆伸出时,主唇口内侧的压力梯度越大,则缸体泄漏量越小。活塞杆收回时,主唇口外侧的压力梯度越小,则介质回收率越高,缸体泄漏量越小;

(3)为提高蕾形密封圈的密封性,可分别从导油角和径向预压缩量的大小选择、副唇口设计等方面进行优化。