丙烯腈连续聚合凝胶形成机制分析

田奇君,顾红星,钱鸿川,唐俊鑫

(1.江苏恒神股份有限公司,江苏 丹阳 212314; 2.北京化工大学,北京 100029; 3.哈尔滨工业大学,哈尔滨 150001)

碳纤维因具有高强度、高模量、低密度等优异性能,已经在航空、航天、风电叶片、压力容器等多个领域获得了非常广泛的应用[1]。碳纤维主要有聚丙烯腈(PAN)基、黏胶基、沥青基3种,其中生产应用最广泛的是PAN基碳纤维[2]。PAN基碳纤维的生产主要包括聚合、纺丝、炭化等工艺过程[3-5],其中聚合主要有连续聚合、间歇聚合两种方式。

丙烯腈(AN)连续聚合因高效、稳定等特点具有明显的工程化优势[3],但一直以来,AN连续聚合的生产过程中,也存在有凝胶现象等问题[6-7],严重影响着聚合原液的质量和生产效率,并对纺丝过程甚至原丝及其碳纤维的质量和性能产生不利因素。AN聚合凝胶方面的研究多集中在间歇聚合方面,包括PAN凝胶的结晶性研究、凝胶化纤维微结构特征[8-9],以及温度、停留时间等对AN聚合原液中凝胶形成的影响研究等[10],而连续聚合工艺方面的凝胶相关研究几乎没有。因此,对AN连续聚合中凝胶现象及其形成机制的更系统分析具有重要意义,可实际指导生产,也可为相应凝胶抑制技术的研发奠定一定基础。

1 实验

1.1 试剂及原料

AN:质量分数大于等于99.50%,上海赛科石油化工有限责任公司产;丙烯酸甲酯(MA):质量分数大于等于99.80%,扬子石化-巴斯夫有限责任公司产;二甲基亚砜(DMSO):质量分数大于等于99.90%,湖北兴发化工集团股份有限公司产;偶氮二异丁腈(AIBN):质量分数大于等于99.0%,上海试四赫维化工有限公司产;衣康酸(ITA):质量分数大于等于99.70%,浙江国光生化股份有限公司产;二甲基甲酰胺(DMF):分析纯,中国医药集团有限公司产。

1.2 仪器与设备

HH-4型恒温水浴槽:常州市亿能实验仪器厂制;JC-115型抽滤器:青岛精诚仪器仪表有限公司制;聚合釜:15 m3,材质为不锈钢,江苏恒神股份有限公司制。

1.3 实验方法

1.3.1 AN连续聚合

将AN、ITA、AIBN、MA以一定比例持续投料到盛有DMSO溶剂的聚合釜中进行连续聚合。两个聚合釜一用一备,每个聚合釜在使用一个生产周期后停车,然后对系统内的凝胶状态和行为进行分析。

1.3.2 凝胶溶解实验

称取约0.5 g实验凝胶,量取200 mL DMF,常温下搅拌、振荡0.5 h移至冰柜中,4 ℃低温溶胀48 h,然后放置于恒温水浴槽,经过2 h从常温缓慢升温至80 ℃。溶解过后进行抽滤,通过是否残留聚合物凝胶,定性分析凝胶生长机制。

2 结果与讨论

2.1 吸附型凝胶

2.1.1 普通吸附型凝胶

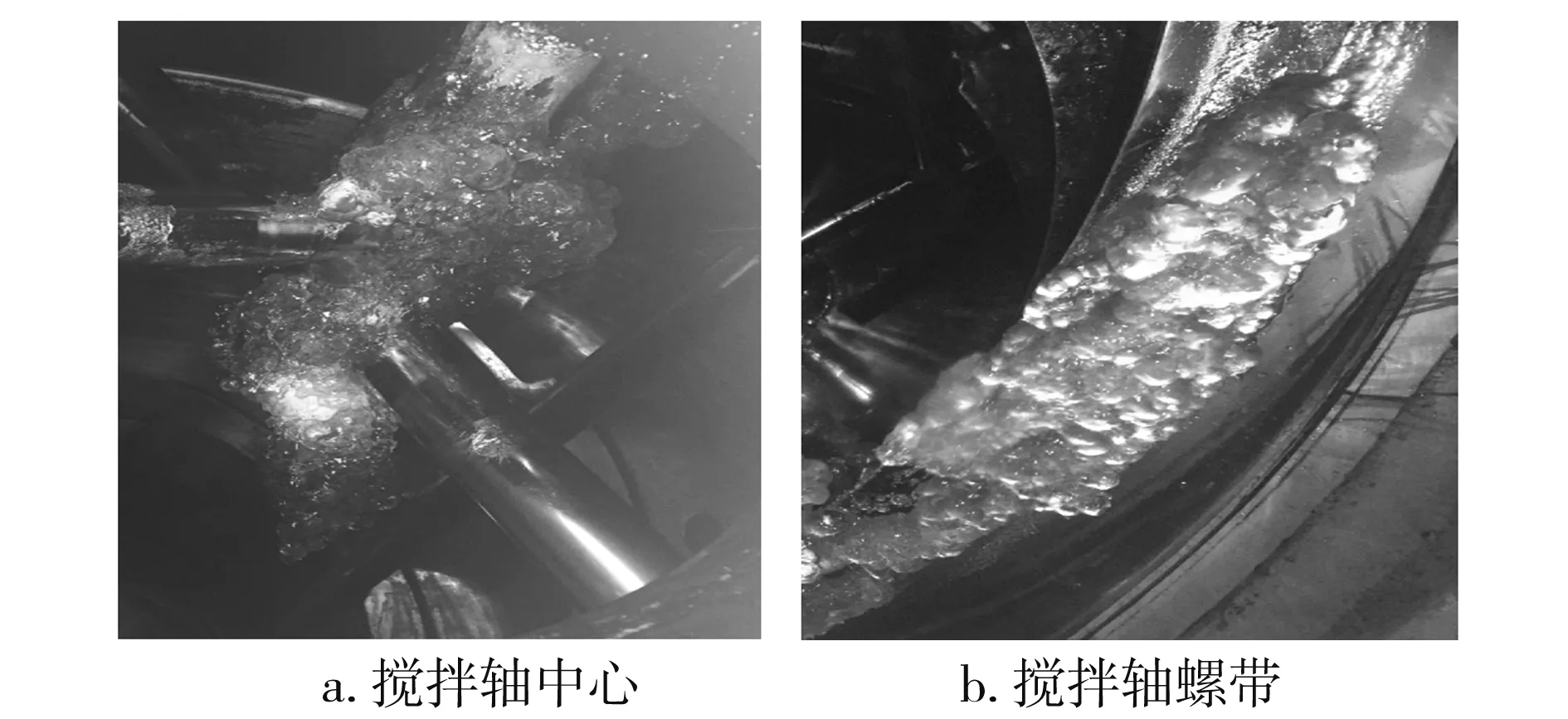

从图1可见:搅拌轴中心和搅拌轴螺带上的凝胶有一部分呈白色,有一部分呈黄色或者呈黄褐色,且已呈现出一定的固体状态。这类凝胶的存在会增大搅拌轴的运行阻力,影响搅拌器的正常运转等。分析多次停车后聚合搅拌轴上的凝胶状态,发现搅拌轴上凝胶聚集最多的地方位于轴与轴、轴与螺带的连接处,轴心处及螺带表面,而且轴与轴、轴与螺带的连接处和轴心处产生的凝胶量比螺带表面产生的凝胶量要高出很多。另外螺带表面形成的凝胶触之较软,易溶解于DMSO,易清理,而轴与轴、轴与螺带连接处及轴心处形成的凝胶无空隙、气泡,DMSO含量少,非常紧实,将其长时间浸泡于DMSO中进行高温循环清洗,只有表层凝胶会部分溶胀,几乎不溶解。

图1 搅拌轴中心及其螺带上的凝胶Fig.1 Gel on stirring shaft center and helical ribbon

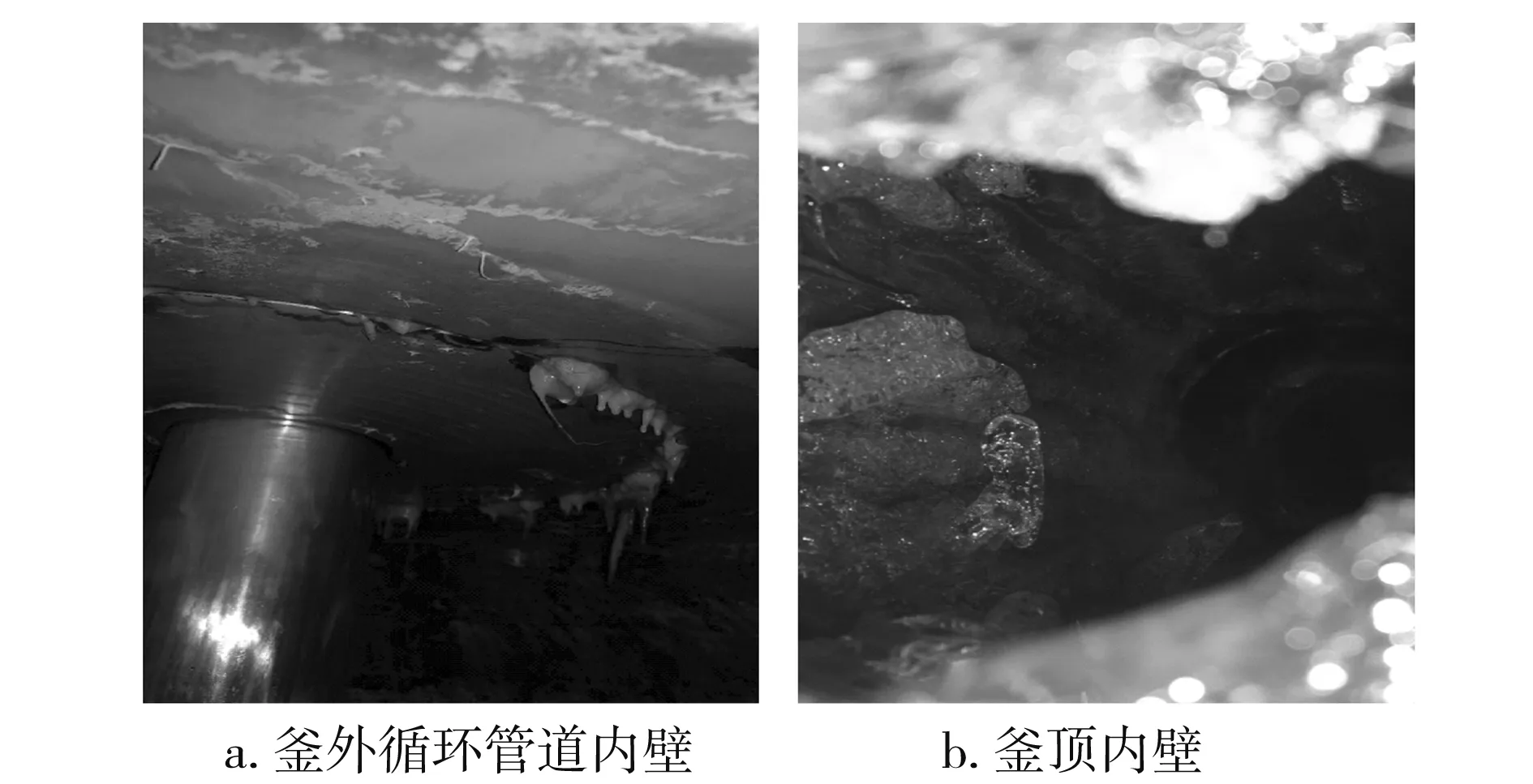

图2是不锈钢聚合釜停车后釜外循环管道内壁和釜顶内壁照片。

图2 聚合釜内壁凝胶Fig.2 Gel on the inner wall of polymerization kettle

从图2可以看出,凝胶主要存在于釜外循环管道内壁及釜顶内壁上的粗糙面。分析多次停车后系统内壁上的凝胶状态,发现循环管道内壁上的凝胶特别容易在变径、弯头及阀门与管道的连接处生长,釜顶内壁上的凝胶容易出现在搅拌轴机架与上封头的连接处,这些凝胶在高温条件下,经过DMSO长时间循环清洗,大部分可以溶解,少量粗糙部位的凝胶只能部分溶胀。

上述普通吸附型凝胶的生长对环境的要求较为宽泛,轴与轴、轴与螺带的连接处,管道内表面,管道变径及阀门等管件的连接处,凝胶都能生长。从凝胶生长点的位置发现,原液流速相对较缓的区域,均会产生普通吸附型凝胶。

2.1.2 粗糙点凝胶

当设备表面没有做到镜面抛光时,会存在抛光不到位的焊点,生产中刀具产生的划痕等粗糙部位,这些粗糙部位的存在导致PAN原液流速的变缓并最终形成粗糙点凝胶。另外,各粗糙点末端存在很多锋利的尖端,这些尖端越尖,曲率越大,在带电体尖端或曲率半径很小的局部则容易产生静电放电[8]。界面处的PAN分子链自身的基团中同时带有碳氧双键(给电子基团)和氰基(吸电子集团)等带电荷基团,当PAN分子链中的带电基团和不锈钢表面的尖端相遇时,会产生尖端放电现象,使得PAN分子链段不断地被尖端所吸引。这些分子链段会相互交错缠绕并叠加抱团,同时在划痕、焊点处填充并与之缠结,形成更为紧密的物理吸附,最终脱溶剂化成为凝胶生长点,从而形成粗糙点凝胶。粗糙点凝胶与普通吸附型凝胶不同之处在于设备表面的粗糙程度。

2.1.3 热凝胶

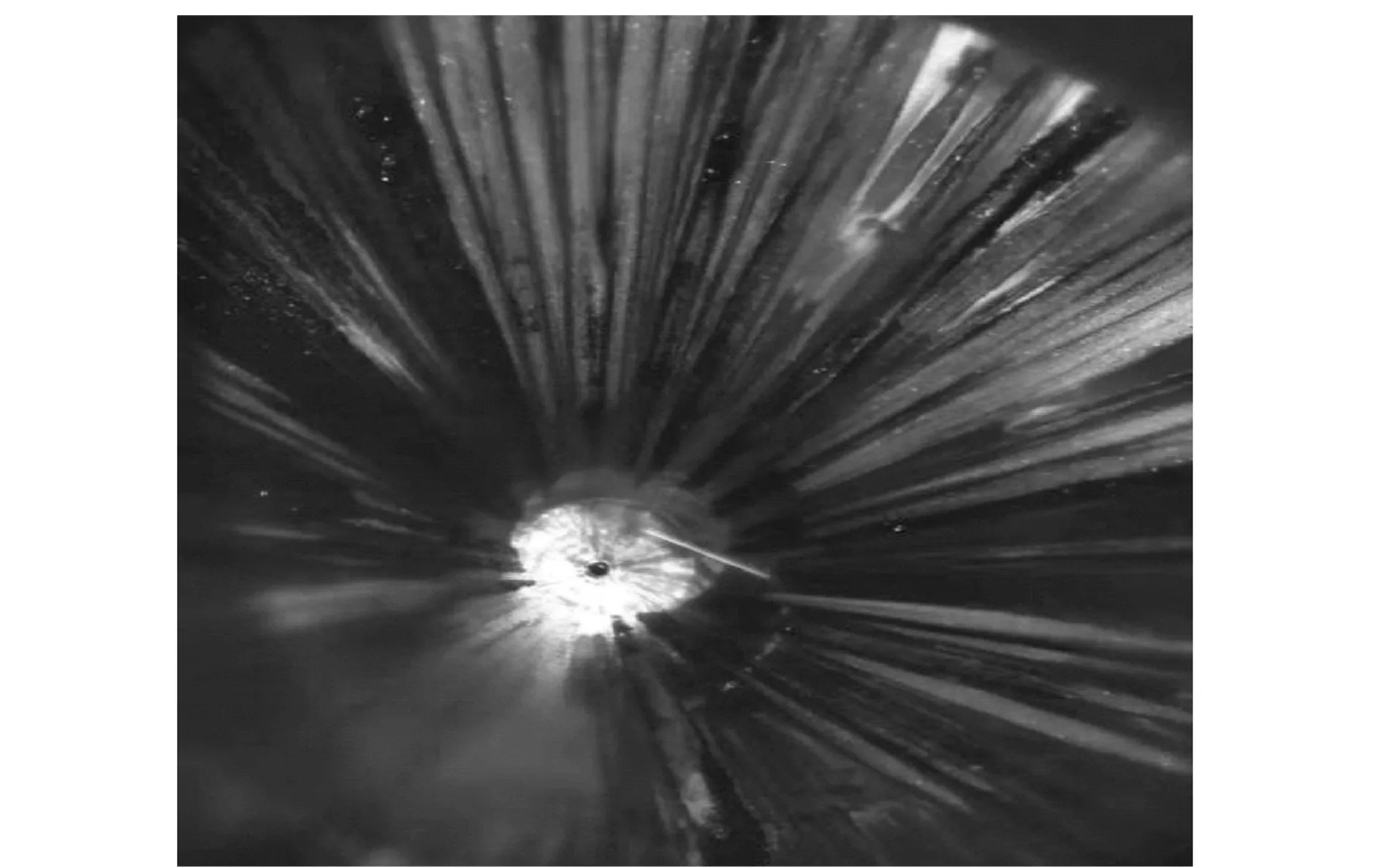

当聚合液长期处于较高的环境温度时,会形成热凝胶[6-7]。热凝胶一般产生于脱单塔、脱泡塔,以及原液长期不流动的保温夹套管内,见图3。

图3 热凝胶Fig.3 Thermal gel

脱单塔需要连续不断地脱除原液中多余的单体和杂质气体,因此脱单塔长期处于真空(0~5 kPa)和高温环境(60~80 ℃)[3-4],在这种环境下,原液很容易被过多的脱除DMSO,使得黏度变高,流动速度变缓,同时脱单塔内壁有降低表面能的趋势,PAN链段会不断地吸附在脱单塔内表面,从而形成吸附型凝胶。热凝胶的溶解实验发现,热凝胶几乎不溶解,主要是因为长时间的生长过程中,热凝胶内部的DMSO由于PAN分子链的缠结、压缩和真空脱单作用不断减少,最终导致热凝胶完全不溶解。

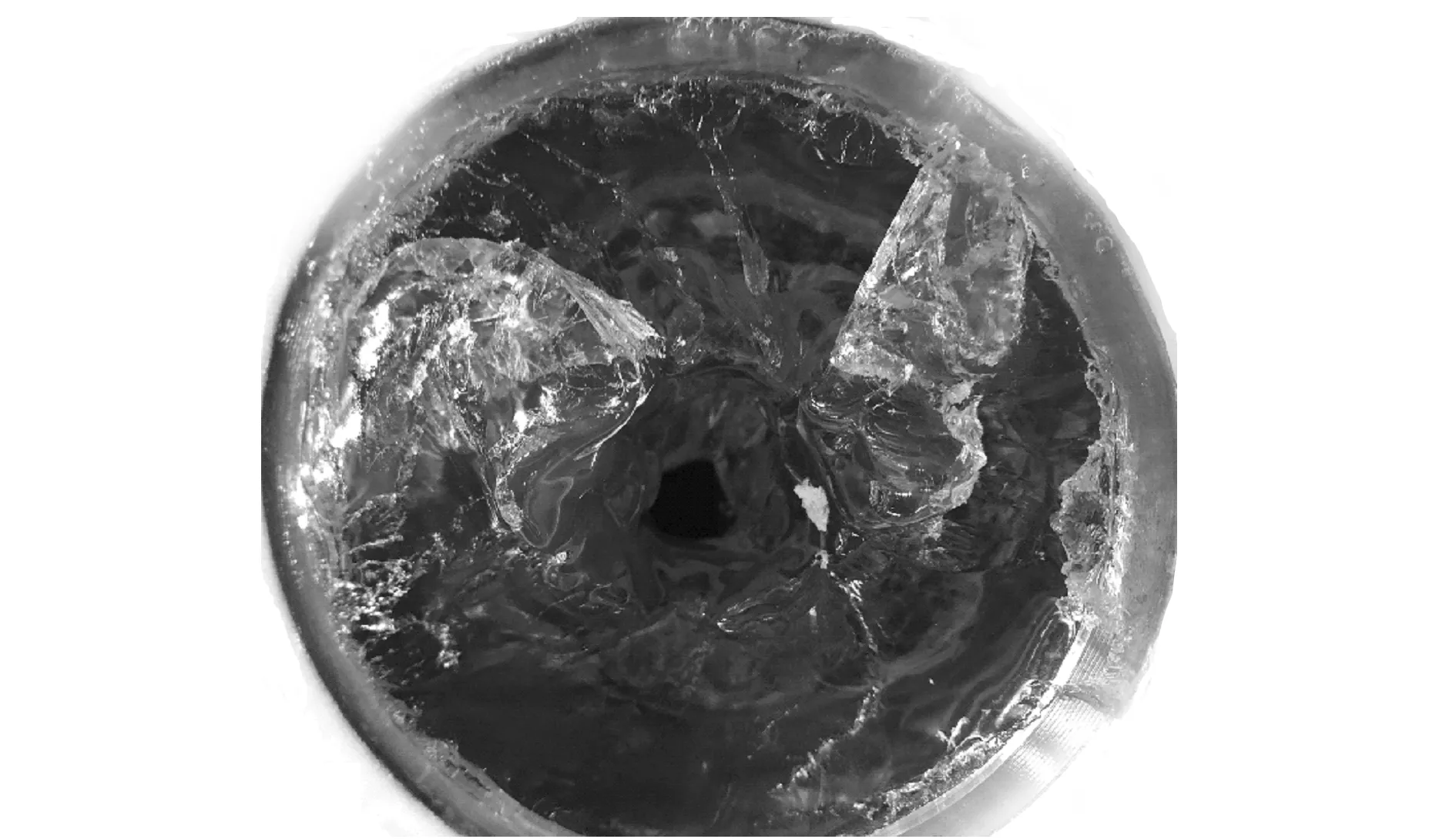

2.1.4 冷凝胶

冷凝胶一般出现在没有夹套水或夹套水温较低的设备内壁,如图4所示。不锈钢体系运行一个周期后,在一段没有夹套水的管道内壁出现了大量的吸附型凝胶,这些凝胶几乎将管道内壁全部堵塞,仅留下一个2 cm左右的通道。当管道没有夹套水保温时,管道内壁与原液间温差变大,温度较低的不锈钢表面会使得界面处的原液黏度变大,原液中PAN分子链的运动也会相对变慢,同时由于不锈钢管道表面有降低表面能的趋势,使得PAN分子链向着界面方向靠近并相互缠结抱团,最终脱溶剂化形成冷凝胶。冷凝胶的溶解实验发现,冷凝胶可被全部溶解且滤纸上没有残留物,说明冷凝胶是通过分子间作用力将PAN分子链吸附在冷凝胶生长点上形成的。

图4 冷凝胶Fig.4 Cold gel

综上所述,当聚合原液处于一个流速相对较缓的区域时,PAN分子链的运动也会相对变缓,同时由于不锈钢表面有降低表面能的需求,会使得不锈钢表面的PAN分子链向着界面方向靠近,PAN分子链段在靠近的过程中会相互错位并且缠结在一起,此时PAN分子链之间会因为分子间作用力形成物理联结点,构成网络结构,使得分子链的运动受到周边分子链的羁绊和限制,最终这种网络结构会进一步脱溶剂化而析出,即PAN分子链之间相互抱团并且被吸附于不锈钢表面,从而形成吸附型凝胶的生长点[5]。

凝胶的继续生长是由大量的PAN分子链通过分子间作用力相互吸引形成,而不是通过产生化学交联形成网状分子结构。大量的吸附型凝胶生长点在不锈钢表面产生,在这些凝胶生长点的表面,PAN分子链之间相互错位抱团,使得PAN分子链裸露于凝胶生长点之外,每一根裸露的分子链段连接着更小的支链片段,它们大大增加了凝胶生长点的表面积,使得经过此处的PAN分子链更加容易因为分子间作用力而被凝胶生长点所吸附[5],最终越来越多的PAN分子链不断叠加交错,吸附型凝胶因此而生长。随着时间延长,吸附型凝胶体系会不断地吸附周边的PAN分子链段,这些PAN分子链段在不断叠加缠结的过程中会持续的压缩,同时链段之间的分散介质DMSO也在逐渐析出,致使凝胶体系中PAN分子链段交错缠结得愈加紧密。

2.2 微凝胶

聚合原液各个组分的整体配比在正常运行情况下不会发生改变,但是由于框式螺带搅拌不能确保釜内各点的搅拌效果都保持一致,这会影响原液的运行方式及换热效果。如果因搅拌导致局部形成原液流动死区,会使得部分原液在一段时间内处于相对静止的状态,同时使得原液之间的换热效果变差,造成原液内部的温差变大。当原液内局部形成流动死区,连续进料的混合单体(含质量分数20%左右AN)便会与原液在一段时间内处于相对静止状态。在生产过程中,在混合单体和原液混合的界面处,这种不能融合的状态会存在,界面处原液会凝固收缩,同时原液中的PAN分子链段也会急剧收缩、抱团、脱溶剂化,进而形成微凝胶[9-10],由于原液与混合单体相遇的界面始终存在,因此微凝胶的产生不可避免。当原液内部温差较大时,也会使得原液中的部分PAN分子链段急剧收缩、抱团、脱溶剂化,形成微凝胶,其原理类似于冷凝胶。另外,不锈钢体系运行中,吸附型凝胶会因为溶解或剐蹭等原因而重新进入原液,这些重新进入原液的凝胶可能是大块的碎胶,也可能是微小的胶粒,甚至是几个抱团的PAN分子链段。大块碎胶因为重力而掉落至釜底,在釜底吸附并继续生长或进入管道,微小的胶粒和抱团的PAN分子链段可能会慢慢形成游离状凝胶或者被溶剂溶解。原液在过滤时,滤布只能拦截一部分体积较大的凝胶,通过滤布孔隙(1~10 μm)的微凝胶会进入纺丝体系。

图5为在纺丝生产中产生的硬刺和毛丝照片。原丝产生硬刺和毛丝的原因较多,如硬刺可能是喷丝板堵孔导致的断丝,毛丝可能是拉伸时直接拉断所致等,另外还有一个原因即是产生了微凝胶而引起的。因为微凝胶以肉眼不可见的状态一直隐藏在原液中,并通过聚合高精度滤布和纺丝凝固浴微米级喷丝孔,含有微凝胶的原丝会随着拉伸倍数逐渐变大而导致局部断裂,由于断裂的位置不同,从而产生出硬刺或毛丝。硬刺和毛丝会引发缠辊,影响纺丝收率,甚至引起碳纤维强度变低,以及一系列碳纤维后续应用问题等。

图5 原丝表面的硬刺和毛丝Fig.5 Hard prickles and fuzziness on yarn surface

3 结论

a.AN连续聚合产生的凝胶主要有普通吸附型凝胶、粗糙点凝胶、热凝胶、冷凝胶等吸附型凝胶和微凝胶等。

b.聚合搅拌轴,聚合釜内壁以及管道、阀门等与聚合液接触的表面特别是粗糙表面,均会产生凝胶,脱单塔、脱泡塔以及聚合液长期不流动的保温夹套管内会形成热凝胶,没有夹套水或夹套水温较低的设备内壁会产生冷凝胶,聚合过程始终伴随有微凝胶的现象。

c.凝胶生长点的形成主要是原液流速变缓、相对静止或者原液内部的温差变大等引起的PAN分子链段收缩、抱团、脱溶剂化等。

d.凝胶的生长主要是大量的PAN分子链通过分子间作用力相互吸引而形成,并非化学交联反应。

e.凝胶的生成和长大会严重影响AN连续聚合的效率,微凝胶还可能导致原丝产生硬刺或毛丝,并最终影响碳纤维的性能。

--先进无机材料论坛例记(Ⅱ)

--先进无机材料论坛例记(Ⅰ)