甲醇合成气压缩机常见问题及解决措施

张 会 , 葛志跃

(河南龙宇煤化工有限公司 , 河南 永城 476600)

0 前言

河南龙宇煤化工有限公司50万t/a甲醇装置合成气压缩机系统,是对来自低温甲醇洗净化的新鲜气和甲醇合成来的循环气进行压缩,为甲醇合成提供所需要的反应压力。该压缩机组采用汽轮机驱动离心压缩机,由一缸两段七级叶轮结构组成,轴端密封采用双端面串联式干气密封。压缩机在生产运行过程中经常会出现新鲜气入口吸入流量下降,双端面轴端密封的干气密封非驱动端一级密封泄漏量大等问题,严重影响到了合成气压缩机系统安全稳定运行,如何采取有效措施解决上述问题,对保障甲醇生产装置的稳定运行具有重要意义。

1 合成气压缩机工艺流程

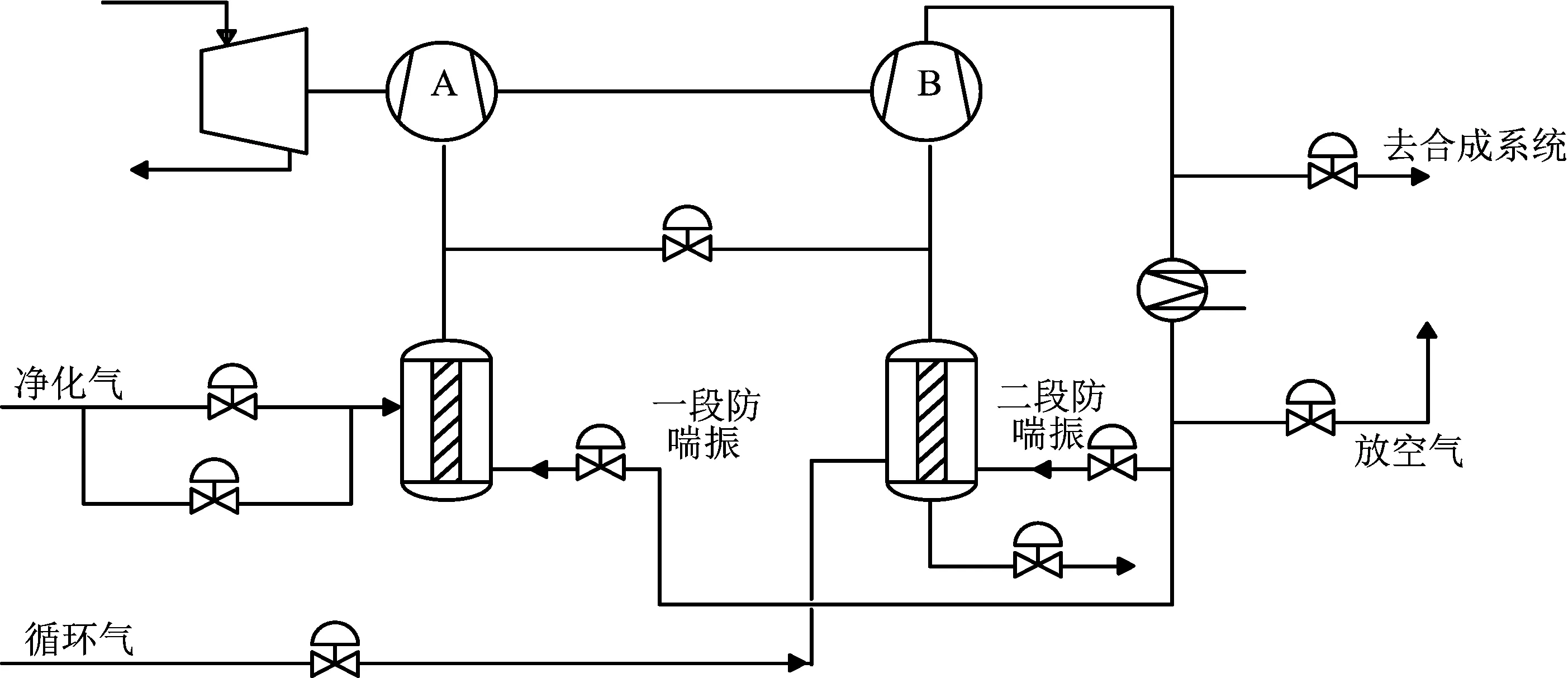

来自低温甲醇洗装置的新鲜气(3.15 MPa、30 ℃)经新鲜气压缩段分离器(热、压),进入压缩机内经6级压缩后(7.54 MPa、163 ℃),与来自循环压缩段分离器的甲醇合成循环气体(7.54 MPa、40 ℃)在压缩机缸体内混合压缩后(8.2 MPa、71 ℃),分成2股气体,一股送往甲醇合成工序,另一股经过防喘振冷却器冷却后分别进入新鲜气压缩段分离器和循环压缩段分离器作为防喘振补气,如图1所示。

图1 合成气压缩机工艺流程简图

2 干气密封工作原理及流程介绍

2.1 干气密封工作原理

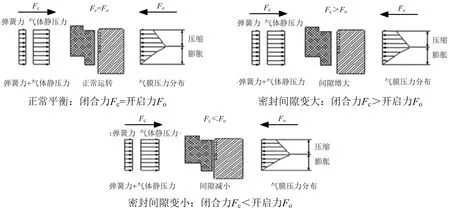

合成气压缩机轴端密封使用的是由博格曼公司(Burgmann)生产的串联式双向螺旋槽干气密封。密封面上加工有一定数量的螺旋槽,随着动环组件的旋转,螺旋槽里的气体被剪切,从外缘流向中心(低压侧);而密封堰对气体的流出有抑制作用,限制气体流向低压侧,使气体流动受阻,气体压力升高,升高的压力将静环与动环分开。当气体压力与弹簧恢复力平衡后,气体随着螺旋槽截面形状的变化被压缩,在槽根部形成局部的高压区,使端面分开形成一定厚度的气膜,在运行条件下端面能保持分离。在正常的平衡条件下,闭合力Fc=开启力Fo,如果受到干扰使密封间隙增大或变小,则端面间隙就会自动减小直到平衡为止,如图2所示。

图2 干气密工作原理图

2.2 干气密封流程

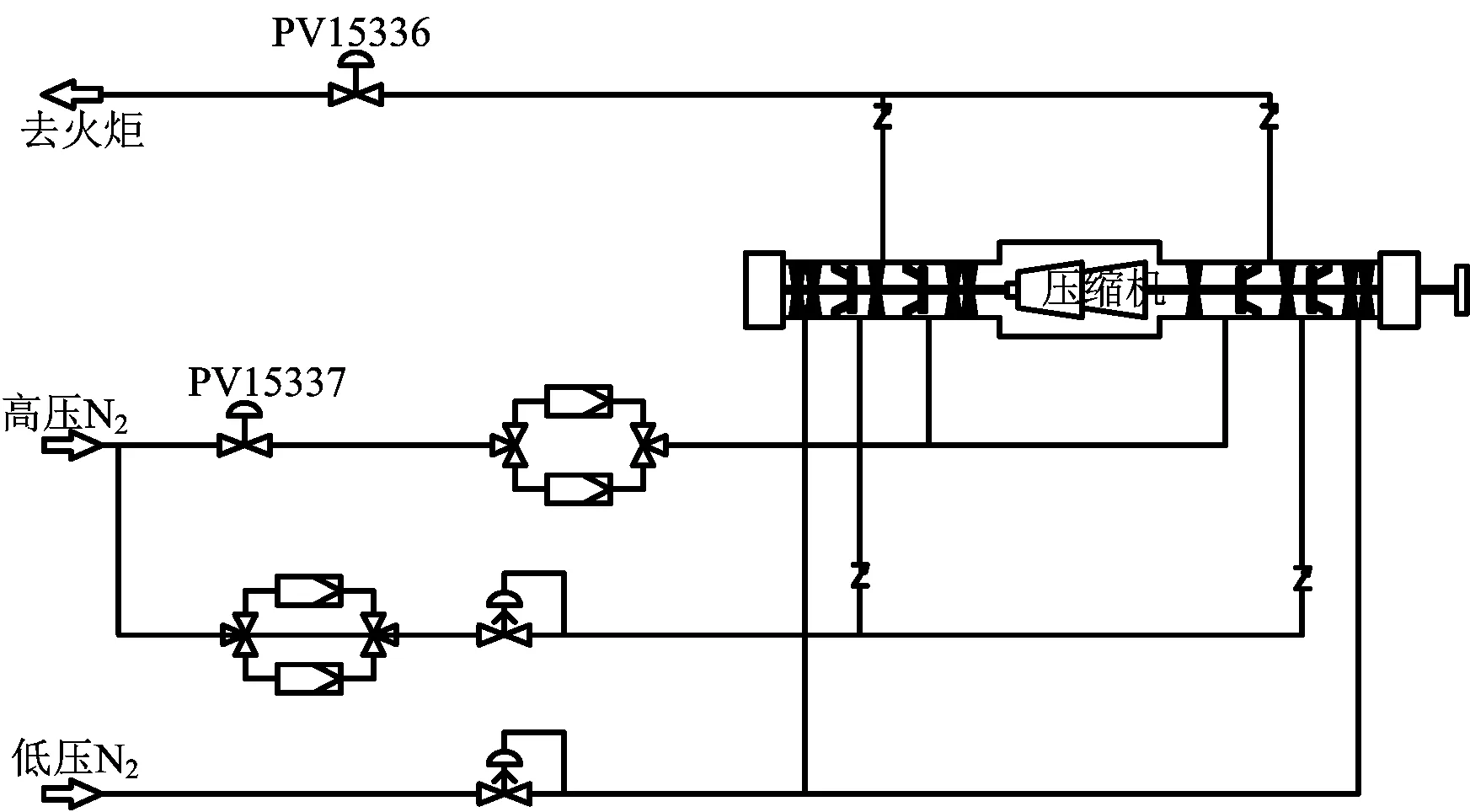

机组运行过程中,压缩机循环段出口工艺气体作为一级密封气气源,开停车过程中由高压氮气(~8.1 MPa)经阀门减压为6.0 MPa作为一级密封气气源。一级密封气经过密封气过滤器后,分别进入压缩机两端的一级密封端面,在密封面上形成密封气膜,阻止压缩机内的工艺气体进入,一级密封泄漏的少量工艺气经过压力调节阀控制压力后送往火炬燃烧。高压氮气经二级密封气过滤器后,再经压力自控阀减压至0.6 MPa,分别进入两端的二级密封端面,阻止一级密封泄漏气进入二级密封,二级密封泄漏的少量氮气被引出放空。另外,采用低压氮气(~0.4 MPa)经压力自控阀减压至0.14 MPa后,进入压缩机轴端的密封函内对轴承润滑油进行隔离。流程简图如图3所示。

图3 干气密封流程简图

3 存在问题及改进措施

3.1 新鲜气流量低、气入口压力高

合成气压缩机运正常行期间新鲜气入口流量18万Nm3/h,入口压力2.95 MPa,前系统低温甲醇洗装置出口压力为2.94 MPa,压缩机机组转速9 300 r/min。实际生产过程出现了新鲜气入口流量降低,新鲜气入口压力和前系统低温甲醇洗装置出口压力升高现象,通过将压缩机转速上提350 r/min等措施未见明显好转。合成气压缩机指标参数对比数据如下:2021年2月5日,新鲜气入口流量17.5×104Nm3/h,新鲜气入口压力3.07 MPa,机组转速9 650 r/min。

从数据可以看出,压缩机转速增加后,新鲜气入口气量并未增大,且新鲜气入口压力较正常运行偏高0.12 MPa。经现场检查,确认为压缩机新鲜气压缩段分离器丝网及压缩机入口过滤器发生堵塞所致。 随着压缩机入口阻力逐渐增大,甲醇生产装置被迫降负荷运行后进行停机检修,拆检后发现新鲜气入口滤网及入口过滤器均堵塞严重,其主要成分为前系统低温甲醇洗装置的脱硫剂粉末;由于分离器丝网堵塞严重,导致阻力增大,运行过程中的大气量新鲜气将分离器顶部部分丝网吹翻,使杂质、粉尘等脏物进入过滤器,造成过滤器堵塞。

3.2 新鲜气、气入口压力低的解决措施

压缩机拆检后发现主要杂质为低温甲醇洗装置脱硫槽内的脱硫剂粉末,其主要原因为脱硫剂已处于使用末期,粉化情况较为严重,造成飞灰随气流带入过滤器堵塞。采取加强巡查、定期对脱硫剂进行更换措施,并进行新鲜气压缩段分离器丝网及压缩机入口过滤器的污垢清除,或及时更新分离器丝网,压缩机各项运行参数恢复正常。压缩机恢复后参数比如下:2021年1月25日,新鲜气入口流量18.2×104Nm3/h,新鲜气入口压力2.95 MPa,机组转速9 300r/min。

3.3 干气密封驱动端一级密封气泄漏量大

压缩机组降负荷过程中出现驱动端干气密封一级泄漏气压力高报警,停车后驱动端干气密封一级密封气泄漏压力仍然高报,分析原因可能为驱动端干气密封一级密封静环损坏或者卡滞所致。

通过对驱动端干气密封的拆检更换及解体,发现干气密封腔内部存在蜡状杂质,且干气密封O形圈老化、弹性差,出现了卡滞情况,导致驱动端一级密封气泄漏量过大,其动静环及弹簧组件未见明显异常。

3.4 干气密封驱动端一级密封气泄漏量大解决措施

干气密封密封腔内出现少量蜡状杂质,其主要原因是甲醇合成循环段的循环气气相中携带石蜡凝积所致。由于干气密封气源正常生产运行时为工艺气,而开停车过程中为氮气,当切换为工艺气后,循环系统中高温的气体在密封气管线及密封腔体内温度逐渐下降后,使气相中的石蜡冷凝集聚,造成密封腔失密。采取措施:在干气密封工艺气管线增加低压蒸汽伴热管线,确保工艺气管线内工艺气温度在70 ℃以上;同时由于生产装置开、停车期间,工艺气成分波动较大,容易发生副反应产生石蜡等杂质,此时密封气气源应采用氮气,禁止使用工艺气自密封,避免石蜡冷凝集聚造成的泄漏。

由于干气密封O形圈对密封的运行效果有着至关重要的影响,依据河南龙宇煤化工有限公司甲醇生产装置实际运行条件,要求干气密封厂家所用的压缩机密封O形圈应当提高抗老化性和弹性指标,使用周期确保不低于三年,有效防止干气密封内O形圈出现卡滞的情况,保障压缩机系统的正常稳定运行。

4 结束语

在国内煤化工企业甲醇生产装置中的合成气压缩机系统,大都是将净化新鲜气和合成循环气进行压缩,为甲醇合成提供所需要的反应压力,该压缩机组稳定运行对保障甲醇生产装置的产能影响巨大。压缩机在生产运行过程中经常会出现的新鲜气入口流量下降、一级密封泄漏量大等问题,严重影响了合成气压缩机系统的安全稳定运行,分析原因并采取合理有效的方法解决机组运行中存在的问题,具有很好的社会和经济效益,也可为同行业生产企业提供借鉴。