用于海苔烘干的湿冷双效回收型高效热泵系统

成家豪 曹 祥,2 葛美才 张春路

(1 同济大学机械与能源工程学院 制冷与低温工程研究所 上海 201804;2 同济大学机械工程博士后工作站 上海 201804;3 南通华信中央空调有限公司 南通 226014)

海苔富含抗氧化剂、膳食纤维、维生素等,是一种高营养价值的水产品[1]。海苔由条斑紫菜烘制而成,采集后要及时烘干,便于后续加工[2]。传统海苔烘干采用自然晾晒,受气候影响较大,烘干过程温度不可控,成品不合格率较高[3-4]。目前工业生产中采用干燥热风进行烘干,耗时短、生产效率高,但能耗大[5]。整个工业都面临干燥高能耗的问题,烘干行节占工业总能耗的10%~25%[6]。因此,对于海苔烘干在内的众多工农业烘干工艺,提升热风干燥方式中加热设备的能效,是解决烘干高能耗问题的关键。

现有的海苔烘干设备,直接使用煤、柴油、电等能源加热室外新风,效率较低[7]。此外,干燥热风从海苔中蒸出的大量水蒸气潜热直接排至室外。烘干过程的能源利用率仅有约35%[8]。若采用蒸气压缩式空气源热泵从室外取热来加热新风(开式热泵系统如图1所示),可节约50%以上的一次能源[9-10]。但由于系统为开式,仍存在潜热耗散的问题[11]。而且热泵的蒸发端从室外取热,工况不稳定。海苔烘干又多在冬季,热泵系统能效低,有结霜隐患[12]。

图1 开式热泵烘干系统Fig.1 Open-type heat pump dryer

基于热泵自身的特性构建闭式空气回路,将烘房排风重新引回蒸发端降温,使其中水蒸气冷凝,实现除湿目的后,再通过冷凝端再热[13-15]。由此,排风始终在烘房/风道内循环,回收原来排风中的水蒸气潜热,大幅提升了烘干过程的能源利用率。

本文从闭式热泵烘干系统的基本原理出发,针对海苔烘干工艺进行创新设计:1)对海苔烘干的大风量需求,引入混风形式,保证对水蒸气潜热(即湿效潜热)的顺利回收;2)引入过冷器回收蒸发器后回风中的低温冷能(即冷效显热)。基于仿真设计并制作样机,对关键性能参数进行了研究。

1 系统原理

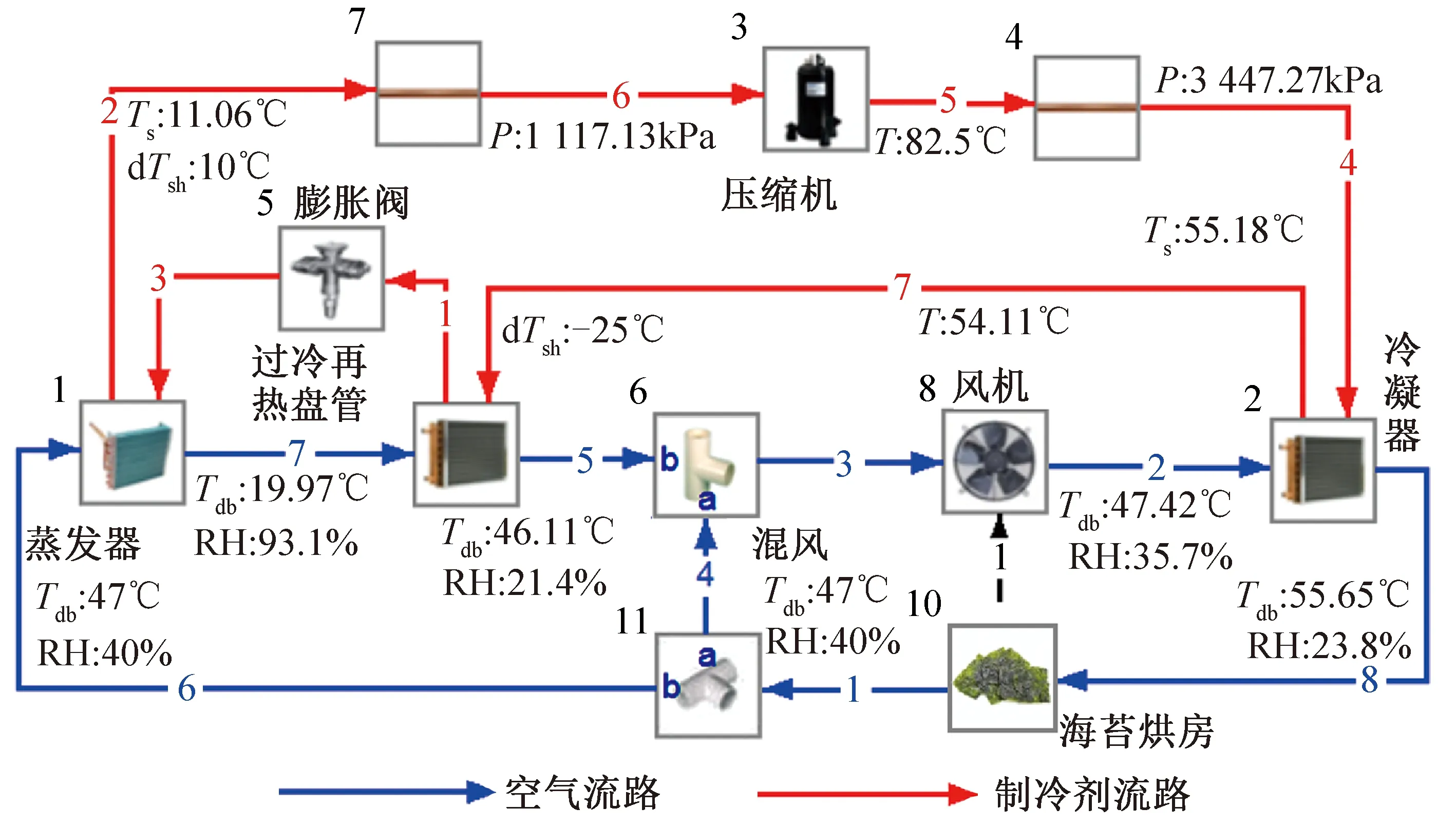

湿冷双效回收型热泵烘干系统包括制冷剂循环流路和空气循环流路,其原理及压焓图分别如图2、图3所示。空气循环中,烘制完海苔后的排风部分流经蒸发器除湿后再和未处理的旁通回风混合。目的是为了匹配蒸发器的最优风量/迎面风速,实现闭式系统对排风中湿效潜热的回收。海苔烘干风量大,烘干风速需大于3 m/s,以保证海苔的平整度。若回风全部流经蒸发器,风速过高,导致蒸发器中以显热换热为主,除湿能力反而降低[16];同时蒸发温度过高,压缩机不易选配。这些原因导致现有简单热泵除湿机无法直接应用于海苔烘干。

图2 湿冷双效回收型热泵烘干系统原理Fig.2 Principle of heat pump dryer with latent heat and cooling energy recovery

在制冷剂循环中,除四大基本部件外,引入过冷器(也可视作冷凝器拆分的一部分),将其置于混风前,利用蒸发器后降至露点温度的低温回风,增大了系统过冷度(图3:状态点3→3′)及除湿能力,回收冷能的同时还降低了大温差混风损失。结合上述对水蒸气湿效潜热的利用,为湿冷双效回收型热泵烘干系统。

2 基于仿真的可行域设计

考虑设计参数受扰动带来的不确定性,采用基于仿真的可行域设计,确保机组在围绕典型工况的较大范围内稳健运行。

2.1 仿真设计

基于仿真平台GREATLAB[17]搭建部件及系统仿真模型(图4)。

Ts制冷剂饱和温度,℃;T制冷剂温度,℃;p制冷剂压力,kPa;dTsh制冷剂过热/过冷度,℃;Tdb空气温度,℃;RH空气相对湿度,%。图4 基于GREATLAB的系统仿真模型Fig.4 System model in GREATLAB

按表1所示的海苔烘干工艺要求[18]计算系统的设计工况参数,并基于仿真模型完成系统的优化设计,各部件选型及结构参数如表2所示。

表1 海苔烘干工艺及设计参数Tab.1 Process and design parameters of seaweed drying

表2 系统优化设计结果Tab.2 Specifications of system optimum design

2.2 可行域评价

为了揭示系统中引入混风及过冷器的必要性,并衡量系统设计在变化工况下运行的鲁棒性,在回风温度20 ~50 ℃、相对湿度20%~80%范围内,以压缩机安全运行范围(蒸发温度-25~14 ℃,冷凝温度25~56 ℃)为约束边界,绘制简单闭式系统、混风系统和混风过冷系统(即本文的湿冷双效回收型系统)的可行域,如图5所示。

可行域的对比结果表明,简单系统形式受到蒸发温度上限的约束,回风温度为40 ℃以上有运行风险,不适合海苔烘干。引入混风后,拓宽了系统在高温高湿回风工况下的可行域。引入过冷器后,除湿能力增强,蒸发温度可进一步减小。由图5可知,海苔烘干典型工况(46 ℃/40%)位于混风系统及过冷混风系统的可行域中。

图5 热泵烘干系统的可行域Fig.5 Working domains of various heat pump dryers

3 模型验证

上述可行域评价表明了本系统设计的可靠性,按表2的系统最优设计结果,制备了湿冷双效回收热泵烘干系统的样机,如图6所示。

图6 海苔烘干热泵系统样机Fig.6 Prototype of heat pump dryer

在焓差实验室完成样机的测试。海苔烘干多采用传送带式系统,因此回风状态可近似视作稳态。为了全面地验证模型,选取3个工况进行测试,分别为35 ℃/55%、46 ℃/40%和50 ℃/40%(回风温度/相对湿度)。各测点的布置参见图2。

基于实测的3组数据,标定并验证仿真模型,模拟和实测结果的对比如表3所示。其中温度偏差在-0.7~0.9 ℃,压力值的相对误差在-5.0%~2.0%,吻合良好。

表3 模拟和实测数据对比Tab.3 Comparison of simulation and test data

4 性能分析

基于验证后的仿真模型,对系统的关键性能参数进行深入分析。

4.1 混风比优化

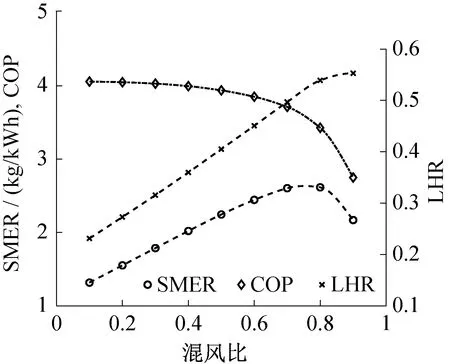

图7所示为系统各性能参数随混风比的变化,包括循环能效COP、蒸发器换热潜热比LHR(潜热量占总换热量的比值)以及单位能耗除湿量SMER(kg/kWh)。本文混风比定义为旁通风量和总风量的比值,在0~1范围变化。

图7 湿冷双效回收型热泵烘干系统的最优混风比Fig.7 Optimum bypass air ratio of heat pump dryer with latent heat and cooling energy recovery

由图7可知,COP和LHR随混风比的增大呈相反的变化趋势。增大混风比,相当于流经蒸发器的风量减小,迎面风速降低,使LHR更大;但与此同时,蒸发温度降低,循环COP减小。

由各参数的定义可以推导出式(1),即SMER同时受到LHR和COP的影响,而水蒸气潜热hlat,w在回风工况稳定时变化较小。因此,在LHR和COP的相反变化趋势下,系统存在最优混风比0.77,达到最佳SMER,为2.61 kg/kWh。

(1)

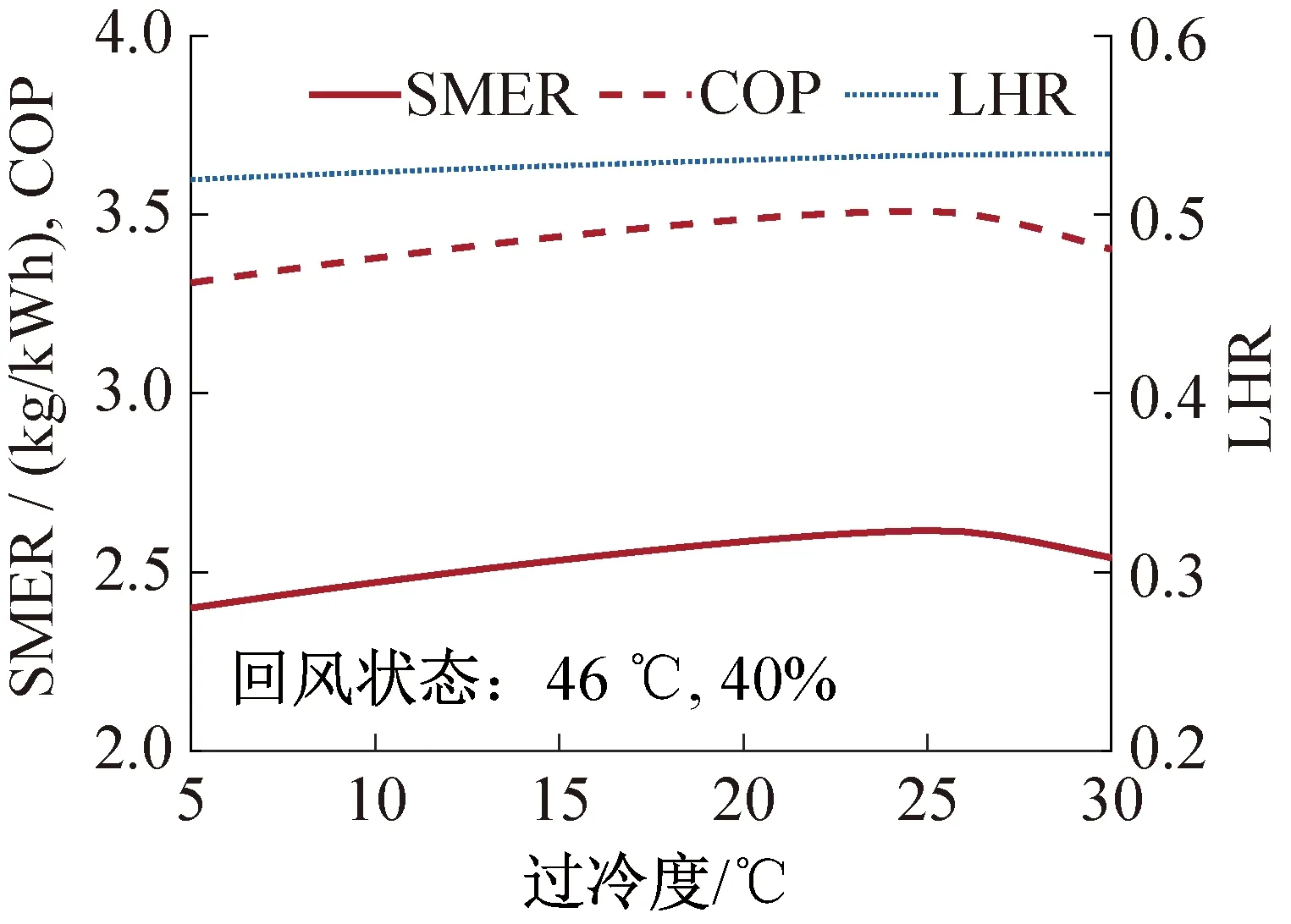

4.2 过冷度优化

同一般的蒸气压缩式系统类似[19],本系统也存在最优过冷度,如图8所示。本系统中过冷器和冷凝器拆分后,入口的风温状态存在差异。当过冷器中不完全是制冷剂过冷液体时,增大过冷度提升了蒸发器侧的制冷量,而对冷凝温度影响较小,可使循环能效COP增加,进而提升除湿能效SMER。然而,一旦过冷器中完全充满制冷剂液体,继续增大过冷度将导致冷凝器末端也出现过冷区,会导致冷凝温度快速上升,系统性能加速衰减。本系统的最优过冷度为25 ℃,对应的制冷剂充注量为12.7 kg。

图8 湿冷双效回收型热泵烘干系统的最优过冷度Fig.8 Optimum refrigerant subcooling of heat pump dryer with latent heat and cooling energy recovery

4.3 回风工况扰动

机组的设计工况为回风温度/相对湿度46 ℃/40%,但实际应用中由于海苔含水量变化、新风渗透或控制偏差等干扰因素,可能会出现一定范围的偏移。因此在回风温度46 ℃±3 ℃、相对湿度40%±10%范围内,进行系统性能的敏感性分析。

仍以蒸发温度、冷凝温度作为压缩机长期安全运行的界限,回风工况扰动的影响如图9所示。系统在偏离设计工况的较大范围内均可稳健运行(图中阴影区,近似线性边界如式(2)所示),仅当回风温度和湿度同时增加时会有一定风险。在该正常运行范围内,系统除湿能效SMER始终保持在1.88 kg/kWh以上,且对湿度变化更敏感,当回风工况往湿度提升的方向偏移时,有助于除湿能效的提升。

图9 回风工况对系统性能的影响Fig.9 Effect of return air state on system performance

RHRA≤min{-0.03TRA+1.83,-0.05TRA+2.76}

(2)

5 结论

本文针对海苔烘干的大风量特殊工艺,提出一种湿冷双效回收型的高效热泵系统,并完成了该系统的优化设计。得到如下结论:

1)本热泵烘干系统相较简单形式,在运行范围和性能上具备优势。引入混风后,可匹配蒸发器的最优风量/迎面风速,拓宽系统应用范围,充分回收水蒸气湿效潜热;引入过冷器后,可回收蒸发器后回风的冷效显热,增大过冷度,提升循环能效。

2)基于可行域方法,完成系统的仿真优化设计。基于样机测试数据验证了仿真模型的准确性。

3)仿真性能分析及参数优化结果表明,海苔烘干典型工况(46 ℃/40%)的除湿能效SMER达2.61 kg/kWh,在最优混风比0.77和最优过冷度25 ℃处取得。敏感性分析表明,回风在温度46 ℃±3 ℃及相对湿度40%±10%工况内扰动,机组仍能在较大范围稳定运行,并保持除湿能效在1.88 kg/kWh以上。

符号说明

COP——热泵循环能效

LHR——潜热比(latent heat ratio)

hlat,w——水汽化潜热,J/kg

RHRA——回风相对湿度

SMER——单位能耗除湿量,kg/kWh

Tevap——蒸发温度,℃

Tcond——冷凝温度,℃

TRA——回风温度,℃