泡沫金属填充率对相变材料强化换热的机理研究

朱孟帅 张 华 闫勤学 王子龙 宋瀚文 孙向昕

(1 上海理工大学能源与动力工程学院 上海市动力工程多相流动与传热重点实验室 上海 200093;2 南京汽轮电机(集团)有限责任公司 南京 210000)

相变蓄热技术具有蓄热密度高、相变潜热高、相变状态稳定等特点,在太阳能蓄热发电系统、电子微通道换热、建筑节能等领域得到广泛应用。但由于传统的相变材料导热系数较低,严重影响了太阳能的利用效率。因此如何提高相变材料的蓄热能力、减小其蓄热时间成为当今国内外的研究热点[1]。目前提高相变材料蓄热性能的方法主要有增加肋片[2-3]、填加泡沫金属[4-5]、纳米颗粒[6-7]以及优化相变储能装置[8]等。

泡沫金属具有密度小、比表面积大、导热系数高等优点,是提高相变蓄热材料导热系数的重要途径之一。Xiao X.等[9]研究了孔隙率为95%的泡沫金属铜对复合相变材料有效热导率的影响,证明了泡沫金属的应用能够提高复合相变材料的有效热导率,有效热导率从纯石蜡的0.3 W/(m·K)提高至4.9 W/(m·K),较低的孔隙率可极大地改善导热性。Tian Y.等[10]研究了孔隙率为95%和85%、孔径为30 PPI的泡沫金属铜对复合相变材料传热系数的影响,相比于纯PCM,泡沫金属铜在固相区和两相区分别使复合相变材料的传热系数提高5~20倍和3~10倍。A.Bhattacharya等[11]研究了填充泡沫金属铝对相变材料(水)的有效热导率的影响,相比于纯PCM,孔隙率为90.5%、孔径为5 PPI的泡沫金属铝使复合相变材料的热导率提高12.34倍。韦攀等[12]以热管为研究对象,基于分析热管外侧(相变材料侧)添加泡沫金属的强化蓄热机理,添加孔隙率为96.8%、孔密度为20 PPI的泡沫金属热管,其石蜡融化时间与光管相比,缩短了2.9倍。Hu Xusheng等[13]分析了低孔隙率泡沫金属对相变材料热物性的影响,孔隙率为67%的复合相变材料有效热导率是石蜡的108倍,添加泡沫金属能有效提高复合相变材料的导热性能。张靖驰等[14]研究了相同功率下纯正二十烷与添加泡沫碳的复合相变材料的蓄热性能,与纯正二十烷相比,孔隙率为84%的泡沫碳制成的复合相变材料释热时间缩短了约30%。

泡沫金属主要影响的是相变材料蓄热过程中的热传导强度与热对流强度。Zhao Y.等[15]究了孔隙率为0.9、孔径为10 PPI的泡沫金属铜对固液相变化的影响机理,相变材料融化速率随着瑞利数的增大而上升,当瑞利数小于1.04×105时,相变材料热传递的主要机理为导热;而当瑞利数大于1.04×106时,相变材料热传递的主要机理为自然对流。Yao Yuanpeng等[16]析了孔隙率在0.929~0.974、孔径为5~40 PPI的泡沫金属铜与石蜡之间的间隙传热机理,得到了Re数对复合相变材料传热特性的影响机理,当Re<0.1,液态石蜡与泡沫金属铜之间是以热传导为主;当0.1Re<1时,液态石蜡与泡沫金属铜之间的传热方式为对流换热。Zhang Zhuqian等[17]分析了不同孔隙率的泡沫铜对相变材料蓄热能力与蓄热速率的影响机理,与均匀孔隙率91.3%的泡沫金属相比,孔隙率在85.9%~95.8%之间线性变化的泡沫金属,其复合相变材料的融化时间缩短了63.4%、蓄热速率提高了150%以上。

目前国内外学者对于泡沫金属强化石蜡相变蓄热机理的研究主要集中在孔隙率和孔密度对相变材料蓄热融化过程的影响机理,而缺乏泡沫金属填充率对石蜡相变蓄热过程强化传热的机理研究。因此,本文搭建了一套可视化的实验系统,制备了泡沫金属铜复合石蜡相变蓄热材料,研究了泡沫金属铜填充率对石蜡融化过程中的固液相界面、温度分布及蓄热特性的影响,可为泡沫铜强化相变材料蓄热特性的研究提供一定的参考。

1 实验研究

1.1 实验样品

本文采用的泡沫金属铜孔隙率为97.4%,孔径为5 PPI,纯石蜡作为相变材料(phase change material,PCM),其相变点为75~90 ℃,热导率为0.305 W/(m·K),采用真空沉浸法制取石蜡与泡沫金属的复合相变材料,如图1所示。

图1 泡沫金属铜复合相变石蜡Fig.1 Copper metal foam composite paraffin wax

石蜡的热物性由基于瞬变平面热源技术(TPS)的热常数分析仪(hotdisk_TPS2500S)和差示扫描量热仪(DSC_200F3)测量获得,纯石蜡差示扫描量热仪(DSC)曲线如图2所示。纯石蜡的热物性参数为:密度837 kg/m3;导热率0.305 W/(m·K);固态比热1 750 J/(kg·K);液态比热2 540 J/(kg·K);相变起始点348 K;相变终止点365 K;相变潜热218 400 J/kg。

图2 石蜡的DSC热流测量Fig.2 DSC heat flow measurements for paraffin wax

1.2 实验装置

为研究不同填充率的泡沫金属铜对石蜡融化特性的影响,本文搭建了一套相变界面可视化的实验装置,如图3所示,整个系统由加热装置、蓄热装置、数据采集装置3部分组成。蓄热装置的主体为R25 mm×90 mm的铝制半圆柱空腔,壁厚为2 mm,其中石蜡填充高度为60 mm。保温材料为纳米气凝胶垫(厚度为3 mm,导热系数为0.018 W/(m·K)和聚四氟乙烯(厚度为50 mm,导热系数为0.24 W/(m·K),不同填充率的泡沫金属铜在蓄热装置中的填充位置如图4所示。

图3 可视化实验系统Fig.3 Visualized experimental system

图4 蓄热装置中不同填充率的复合相变材料Fig.4 Composite phase change material with different filling rate in heat storage device

加热装置为直流电源,确保硅橡胶加热板72 W的输出功率(热流密度为5.2 kW·m2)。数据采集装置主要由热电阻、安捷伦采集仪、计算机、高清摄像机等构成。铂电阻采用缠绕法缠绕在小木棒上,小木棒固定在整个蓄热腔体中心,实验装置共布置四个铂电阻,铂电阻布置方式如图5所示。

图5 Pt100位置Fig.5 Position of Pt100

2 物理参数计算

2.1 蓄热量计算

石蜡的相变潜热蓄热过程发在348~365 K内,在此温度范围内,石蜡发生相变,释放潜热,复合相变蓄热材料蓄热量计算式如下:

Q=Qla+Qse

(1)

Qla=cplmpcm△t+cpsmpcm△t+cpCumcu△t

(2)

Qse=mpcmr

(3)

式中:Q为相变材料石蜡的蓄热量,J;下标se、la分别代表显热、潜热;cps、cpl和cpCu分别为石蜡固相、液相和金属铜的比热容,J/(kg·K);mpcm、mCu分别为石蜡和泡沫金属铜的质量,kg;Δt为温差,℃;r为石蜡相变潜热,J/kg。

2.2 蓄热速率计算

蓄热速率为蓄热装置中石蜡完成相变潜热蓄热所吸收的热量与时间之比,复合相变材料蓄热速率计算式为:

(4)

式中:ν为蓄热速率,J/s;Q为相变材料石蜡的蓄热量,J;t为石蜡融化时间,s。

3 实验结果与讨论

3.1 固液相界面的演化

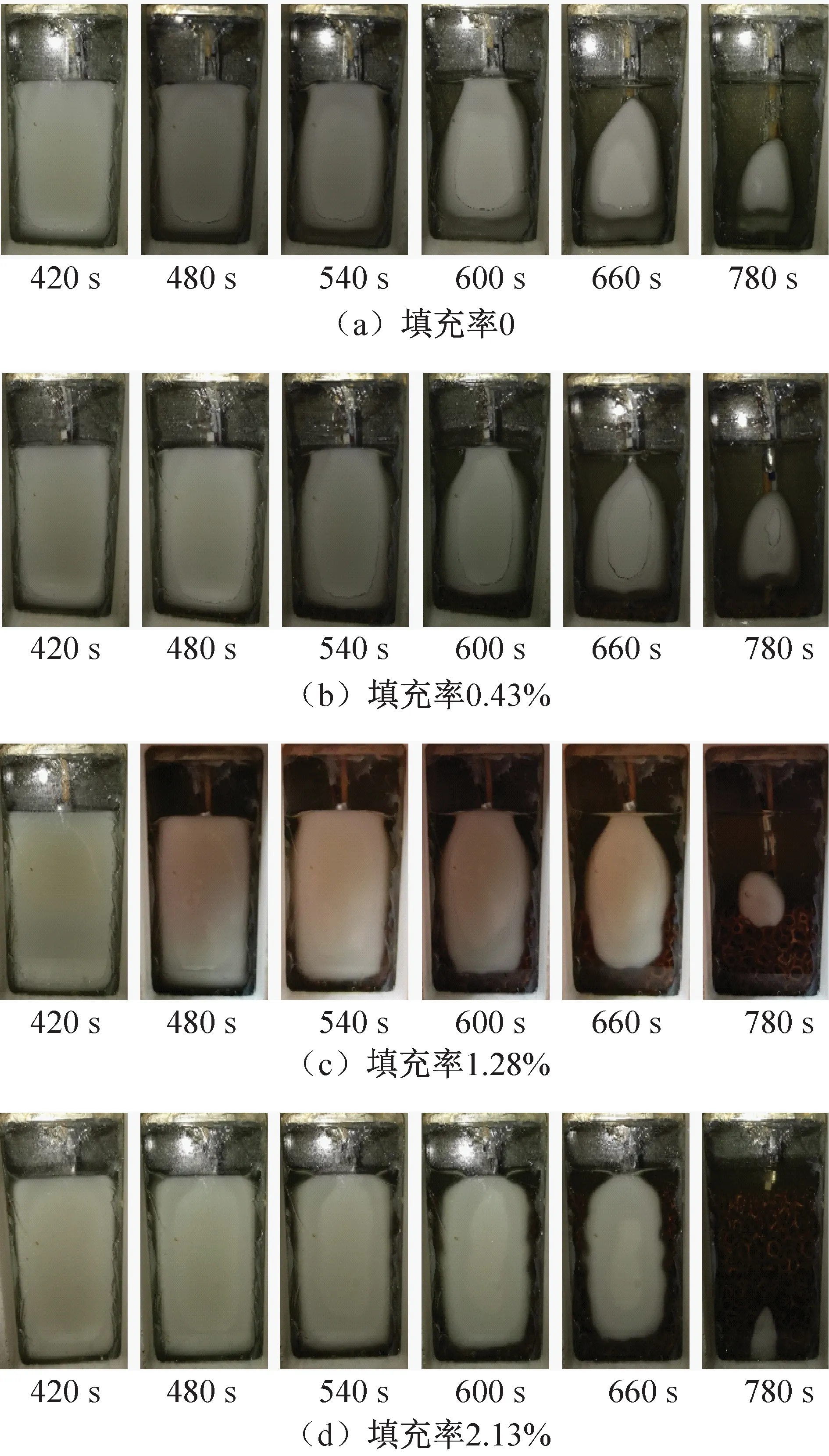

泡沫金属铜对固液相界面变化的影响如图6所示。由图6可知,当泡沫金属铜的填充率为0、0.43%、1.28%、2.13%时,石蜡融化时间随着泡沫金属铜填充率的增加而缩短,分别为901、870、831、791 s,比纯石蜡(即泡沫金属填充率为0时)分别缩短了3.44%、7.77%和12.21%,表明泡沫金属铜有效缩短了石蜡的融化时间,且泡沫金属铜的填充率越大,缩短石蜡融化时间的幅度越显著。480 s之前不同填充率复合相变材料的融化过程相类似,均为底部和侧部石蜡因为靠近加热面而率先融化,随着加热过程的进行,液态石蜡在浮升力的作用下形成自然对流,并在上部形成局部对流换热区域,加速石蜡的融化过程,导致固体石蜡呈锥形形状(图6(a~d)600 s),随着加热时间的增加,局部对流换热区域逐渐扩大。此外,分析图6(a~d)(660 s)还可知,泡沫金属铜有效增强了底部相变材料的导热强度,并且对流换热区域随着泡沫金属铜的增加而缩小,表明泡沫金属铜的添加不仅增强了相变材料的导热强度,还抑制了自然对流强度,且泡沫金属铜填充率越大,对石蜡融化传热过程中自然对流传热抑制越显著。当融化时间为780 s,填充率为2.13%的复合相变材料即将融化完毕,而填充率为0.43%的复合相变材料所剩余的固态石蜡最多,主要是因为其综合传热系数较低,泡沫金属铜对底部石蜡导热强度的增幅要小于对自然对流强度的减幅,导致其融化速率最小。

图6 泡沫金属铜填充率对相变界面的影响Fig.6 Influence of filling ratio of foamed metal copper on phase change interface

3.2 温度分布的变化

当测量点最低温度为369 K时,泡沫金属填充率对石蜡融化过程温度场的影响如图7所示。当泡沫金属铜的填充率从0增至2.13%时,蓄热前期T1温度始终高于其余测温点,这是因为蓄热装置采用底部和侧部加热相结合的方式,T1靠近底部加热面,增强了底部石蜡的导热性能;当温度上升至348 K时,石蜡进入潜热蓄热阶段,T2、T3、T4温升速率比T1温升速率大,这是因为底部石蜡融化后,石蜡内部各点产生温差,在重力作用下液相石蜡产生自然对流,使顶部温度迅速上升;T4、T3温升速率快于T2,这是因为在自然对流的作用下,其对流区域内石蜡温度以较大幅度上升,而石蜡其余部分仍以导热为主。此外,当泡沫金属铜填充率为0、0.43%、1.28%、2.13%时,各实验工况下测温点最后达到369 K的时间分别为870、830、770、700 s,且石蜡融化结束时刻最高温度分别为415.41、419.97、403.54、391.52 K,蓄热装置内部温度梯度分别为46.41、50.97、34.54、22.52 K,表明泡沫金属铜-石蜡复合蓄热材料的温度梯度随泡沫金属铜填充率的增大而先增加后减少,这主要是当复合蓄热材料中泡沫铜填充率为0.43%时,泡沫金属铜强化相变材料的导热强度小于抑制的自然对流强度,其综合换热强度小于纯石蜡的综合换热强度,因此导致蓄热装置内部温度梯度先增加,而当泡沫铜填充率为1.28%和2.13%时,蓄热装置内部温度梯度减少,这主要是其综合换热强度大于纯石蜡的综合换热强度,且当泡沫铜填充率为2.13%时,石蜡内部温度梯度最小,其内部温度分布最均匀。

图7 泡沫金属铜填充率对石蜡温度分布的影响Fig.7 The influence of foam copper filling rate on the temperature distribution of paraffin wax

3.3 蓄热性能的变化

当测量点最低温度为369 K时,泡沫金属铜填充率对复合相变材料蓄热量的影响如图8所示,由图8可知,当泡沫金属铜的填充率为0、0.43%、1.28%、2.13%时,蓄热装置中蓄热量随泡沫金属铜填充率的增加而减小,分别为15 932、15 220、14 279、13 296 J,比纯石蜡分别减少了4.47%、10.38%和16.55%,泡沫金属铜的添加降低了蓄热装置的蓄热量,且泡沫金属铜的填充率越大,蓄热装置内蓄热量下降的越显著,这主要是在复合相变蓄热材料质量不变的前提下,相变蓄热材料中添加泡沫金属铜导致石蜡的占比降低,而铜的比热容小于石蜡的比热容,因此泡沫金属铜的添加降低了蓄热装置的蓄热量。此外,当泡沫金属铜填充率为0、0.43%、1.28%、2.13%时,复合相变蓄热材料的蓄热速率随泡沫金属铜填充率的增加先减小后增大,分别为18.41、18.33、18.64、19.13 J/s,这主要是因为当填充率为0.43%时,其增大的导热强度要弱于减小的自然对流强度,因而导致填充率为0.43%的泡沫金属铜蓄热速率小于纯石蜡,而随着泡沫金属铜填充率的增大,泡沫金属铜的添加强化了石蜡的导热传热,石蜡内蓄热速率也不断增大,当泡沫金属铜填充率为2.13%时其蓄热速率最大。由图8中蓄热速率与蓄热量随泡沫金属铜填充率变化的曲线可知,石蜡蓄热过程中蓄热速率与蓄热量曲线相交于点A,蓄热量为14 539 J、蓄热速率为18.52 J/s、泡沫金属铜填充率为0.99%。此外,随着泡沫金属铜填充率的增大,石蜡内部温度梯度分别为46.41、50.97、34.54、22.52 K,这是因为泡沫金属铜的添加使相变材料内部温度更加均匀,相变蓄热装置的蓄热性能随泡沫金属铜填充率的增大先衰弱后增强。综上所述,当泡沫金属铜填充率为0.99%时,整个蓄热装置的综合蓄热性能较好。

图8 泡沫金属填充率对复合相变材料蓄热性能的影响Fig.8 Influence of foam metal filling rate on heat storage performance of composite phase change materials

4 结论

为研究复合相变蓄热材料中泡沫金属铜填充率对石蜡强化换热机理,本文设计并搭建了可视化蓄热实验装置,制备了不同填充率的复合相变蓄热材料,实验分析了蓄热装置中泡沫金属铜填充率对石蜡内部固液相界面、温度场、蓄热性能的影响,得到如下结论:

1)通过填加泡沫金属铜可以增强石蜡的热传导,泡沫金属铜的填充率越大,传热效果越好,当泡沫金属铜的填充率从0增至2.13%时,石蜡的融化时间从901 s减少至791 s,缩短了12.21%。

2)石蜡-泡沫金属铜复合蓄热材料的温度梯度随着泡沫金属铜填充率的增大先增大后减小,当泡沫金属铜填充率为0.43%时,蓄热装置内温度梯度最大,为50.97 K,当泡沫金属铜填充率为2.13%时,蓄热装置内温度温度梯度最小,为22.52 K。

3)当泡沫金属铜的填充率从0增至2.13%时,石蜡在融化传热过程中导热强度逐渐增强,自然对流传热强度逐渐衰弱。

4)石蜡的蓄热量随着泡沫金属铜填充率的增大而减少,蓄热速率随着泡沫金属铜填充率的增加先降低后升高,并且当泡沫金属铜填充率为0.99%时,整个蓄热装置的综合蓄热性能较好,蓄热量为14 539 J、蓄热速率为18.52 J/s。