剪叉式高空作业平台静态负载估算方法研究

曾志强,贺云波

(广东工业大学 机电工程学院,广东 广州 510006)

0 引言

剪叉式高空作业平台是一种通过剪叉臂的起升将材料、工具、设备和工作人员运送至指定高度(大于3 m)进行高空作业的设备,一般由电控系统驱动液压泵搭配相应的电磁阀开闭完成相应动作[1]。目前许多相关研究都集中在结构和液压系统安装位置的优化上,面对负载质量估算的研究较少,而其力学分析过程对质量估算方法有一定的借鉴意义。本文将力学分析过程与实际应用结合完成外部载荷的估算。

1 力学分析

本文研究对象是国内某厂的JCPT1212型剪叉平台[2],如图1所示。该高空作业平台由5副剪叉臂和两个型号相同的液压缸组成,两液压缸共用同一油路,机械结构强制两者同步起升。

图1 JCPT1212HD剪叉平台

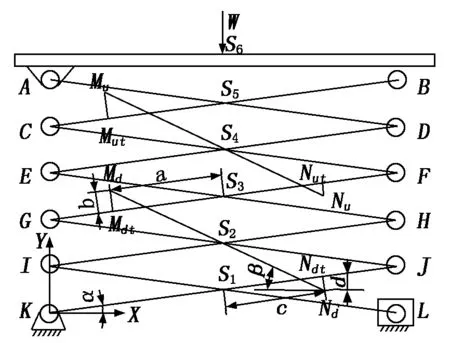

本文采用达朗贝尔原理与虚功原理相结合的方法对该高空作业平台起升过程进行详细的力学分析[3]。该高空作业平台的力学模型如图2所示[4]。图2中,A、B、C、D、E、F、G、H、I、J、K、L均是剪叉臂的铰接点,其中A和K为固定铰点;以KL为X轴正方向,KA方向为Y轴正方向,建立直角坐标系;Mu、Md和Nu、Nd分别为上、下起升油缸的活塞顶点和油缸底部位置,Mut、Mdt和Nut、Ndt分别为上、下起升油缸在剪叉臂上的垂足;S1、S2、S3、S4、S5、S6分别为中心铰点;α角为剪叉臂KJ与X轴的夹角,β角为液压缸与X轴的夹角;W为外部载荷Wx与平台自重Wp之和;a为Md和S3之间的距离,b为Md和Mdt之间的距离,c为Nd和S1之间的距离,d为Nd和Ndt之间的距离,l为剪叉臂的长度。上起升油缸的铰接点与下起升油缸的对称安装,所以活塞和油缸铰点与剪叉臂铰点之间的距离也分别为a、b、c、d。

图2 剪叉式高空作业平台力学模型

上、下起升油缸各点Nu、Nd和Mu、Md的X和Y坐标如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

各剪叉臂中心铰点Si的纵坐标值为:

(9)

S6y=5lsinα.

(10)

根据虚功原理,虚位移表示需要将式(1)~式(8)进行变分而得。Nu、Mu、Nd、Md点坐标的变分为:

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

各剪叉臂中心铰点Si的变分为:

(19)

δS6y=5lcosαδα.

(20)

由力学分析可知,由上、下油缸提供推力,外部载荷与平台自重产生重力,则列出以下平衡方程式:

(21)

其中:Fu和Fd分别为上、下起升油缸的推力;Wi为各剪叉臂中心铰点所受的重力载荷。

起升过程中,夹角β、α两者之间关系式为:

(22)

将式(11)~式(20)代入式(21)和式(22)得:

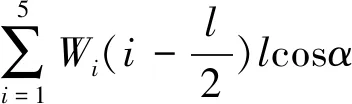

(23)

(24)

2 动态参数标定

在不同上升高度或不同载荷情况下液压缸活塞伸出长度不同,剪叉臂总载荷ζ会发生改变,单独研究该值变化的力学过程相对繁琐。由于力学分析的为单侧模型,所以实际液压缸推力F为上、下起升油缸推力Fu、Fd的两倍。将式(23)变形可得:

(25)

将空、满载时传感器数值代入式(25)可得对应的ζ。

观察得剪叉臂总载荷ζ与角度α的变化关系近似于二次函数,故设ζ与起升角度α的关系为:

ζ=kα2+mα+n.

(26)

通过最小二乘法可得式(26)中的未知参数,而ζ随负载的变化量可被认为是线性的,故可按比例获得载荷Wx未知时对应的剪叉臂总载荷ζWx的表达式:

(27)

其中:Wmax为外部载荷满载所对应的重力;Wmin为0。

由最小二乘法得到对应的k、m、n后,结合式(23)和液压缸推力计算公式可得正常工作模式下未知载荷的计算公式为:

(28)

ζWmax-ζWmin=(kmax-kmin)α2+(bmax-bmin)α+(cmax-cmin).

(29)

式(28)中,p为油缸压力,D为油缸缸径,则需要动态确定的是式(29)中满载对应的参数kmax、bmax、cmax和空载对应的kmin、bmin、cmin。称重参数标定流程如图3所示,通过剪叉车的底盘指拨开关使得整车进入标定模式,通过改变平台载荷完成空载和满载两次定时停顿上升过程(升3 s停5 s),传感器只在平台停顿过程中采集数据,而后通过上述公式和最小二乘法获得上述6个参数,存入EEPROM。

图3 称重参数标定流程

3 精度验证

本文先分别采集空载和满载的定时停顿上升数据,通过最小二乘法获取到相应的标定参数后,再采用砝码组成的已知载荷对定时停顿上升过程数据进行精度验证。采用的油压传感器是丹佛斯公司生产的DST P92S产品,角度传感器为Sensepa公司生产的SYSA系列产品。

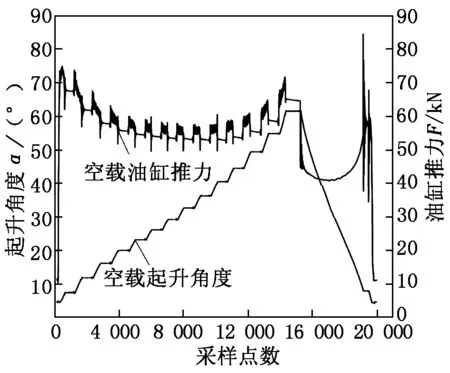

实验中,相关的结构参数如下:a=0.76 m,b=0.105 m,c=0.685 m,d=0.188 m,l=2.13 m,平台自重Wp=300 kg,额定载荷Wmax=320 kg,油缸内径D=0.09 m。空载标定过程中的油缸推力和角度时序图如图4所示。标定过程中采集停顿时的传感器数值,经过满载和空载标定后得到对应的未知参数kmax、kmin、bmax、bmin、cmax、cmin分别为-0.3、-0.3、23.2、22.5、2 356、2 050。

图4 空载标定过程的油缸推力和角度

将得到的标定参数结合结构参数代入式(28)可得平台的外部负载估算公式,将式(27)所得与外部负载质量代入式(21)即可得推力与角度曲线关系。图5、图6分别为外部负载为220 kg、288 kg时角度与推力的关系曲线、质量估算值、质量估算的相对误差。

图5和图6中实验数据推力相对较低的部分即为静态时的推力,可见理论公式静态推力曲线均通过这些实验点,变化趋势与实验数据相同。在起升的主过程中质量估算的相对误差为10%左右,在主要的工作范围(起升角度为20°~50°)时质量估算误差基本保持在5%左右,满足应用需求。

图5 外部负载为220 kg时的质量估算精度 图6 外部负载为288 kg时的质量估算精度

4 结论

本文以剪叉式高空作业平台为研究对象,对其上升过程进行了详细的力学分析,通过力学公式与动态标定称重参数完成了外部负载的精准估算。分析结果表明,在主要工作范围内,质量估算误差保持在5%左右。本文分析结果对剪叉式高空作业平台实现超重报警功能和负载数显功能有一定参考价值。