激光冲击处理对GH3039高温合金磨损性能的影响*

王 亚,周 文,陈 浩,葛茂忠

(1.中国航发常州兰翔机械有限责任公司,江苏 常州 213022;2.江苏理工学院 材料工程学院,江苏 常州 213001)

0 引言

GH3039作为一种镍基变形高温合金,在800 ℃以下时具有一定的高温强度,组织稳定,同时具有良好的冷成形性和焊接性能,已成为航空发动机燃烧室和加力燃烧室等热端部件不可替代的关键材料[1]。但是GH3039高温合金受到高温高压燃气冲刷时易磨损,为了提高GH3039高温合金抗磨损性能,拓宽GH3039高温合金的应用范围,必须采用新的表面改性技术代替传统的机械喷丸技术来提高GH3039高温合金的机械性能。

作为一种新型的表面强化技术,激光冲击处理利用高功率、短脉冲的强激光辐照金属材料表面,诱导形成高压冲击波,使材料发生超高应变率的塑性变形,实现材料表层的晶粒细化和形变强化,从而提升材料的耐磨、耐腐蚀以及抗疲劳等性能[2]。目前,众多学者开展了激光冲击强化对铝合金、镁合金、钛合金、纯铜及不锈钢等金属材料磨损性能的研究[3-6],但有关激光冲击强化GH3039高温合金磨损性能的研究鲜有报道。因此,本文以GH3039高温合金为对象,研究激光冲击处理对GH3039高温合金磨损性能的影响,并探究其磨损机理,为某型涡轴航空发动机结构件的激光冲击强化技术应用提供理论依据。

1 实验过程

1.1 试样制备

实验材料由中国航发常州兰翔机械有限责任公司提供,为符合军标的冷轧GH3039高温合金板,板厚为2 mm,其化学成分如表1所示,强度极限和延伸率分别为735 MPa和40%。激光冲击试样制备过程如下:采用线切割机床将GH3039冷轧板加工成尺寸为60 mm×60 mm×2 mm的待冲击试样,试样表面先用金相砂纸打磨,再用丙酮脱脂,接着用电吹风吹干。磨损试样制作过程如下:采用线切割机床在激光冲击区域加工出10 mm×10 mm×2 mm的磨损试样,接着用丙酮清洗,然后风干。

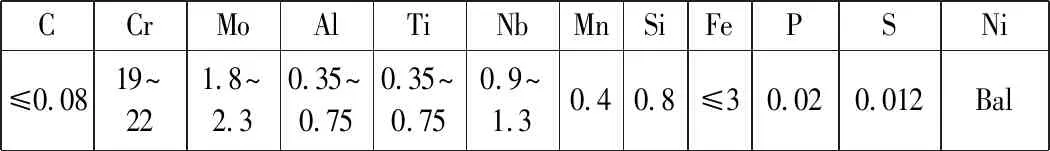

表1 GH3039化学成分(质量分数) %

1.2 激光冲击处理实验

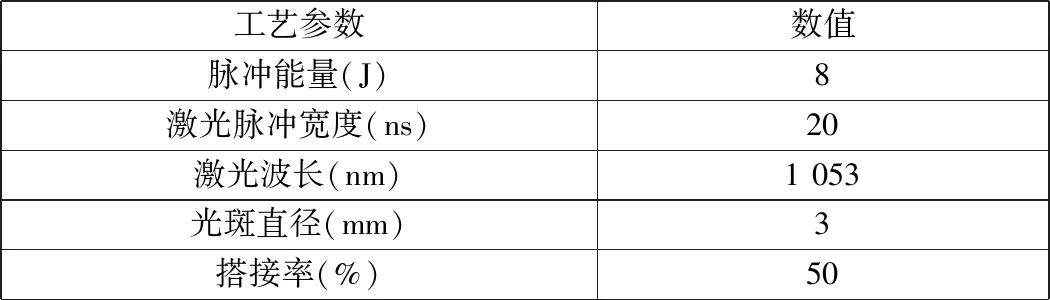

激光冲击处理采用美国LSPT公司研制的Procudo200型强激光冲击装置。激光加工工艺参数如表2所示。分别选用2 mm厚流动的自来水作为约束层和0.1 mm厚的黑胶带作为吸收层。激光冲击结束后,去除黑胶带,并用丙酮清洗激光冲击表面,再用冷风吹干。

表2 激光加工工艺参数

1.3 干摩擦实验

在大气环境和室温条件下,采用UMT-2高温摩擦磨损实验机(美国CETR公司)对母材和激光冲击试样进行直线往复式干摩擦实验,对磨偶件采用硬度为770 HV、直径为3 mm的440 C不锈钢球。实验载荷为5 N,冲程为10 mm,转速为120 r/min,磨损时间分别取15 min、20 min、25 min、30 min。

1.4 实验仪器

采用德国蔡司公司研制的ZEISS Primotech光学显微镜观测激光冲击处理前后GH3039高温合金的微观结构。采用美国NANOVEA公司研制的PS50型非接触式三维轮廓仪测量激光冲击前后试样的表面形貌。利用SIGMA500型高分辨率场发射扫描电镜观察试样磨痕形貌,配合使用EDS能谱仪分析其磨屑成分。采用HXD-1000TMSC/LCD型显微硬度仪来测量试样沿截面方向的显微硬度,载荷大小为100 g,保压时间为10 s,靠近激光冲击表面区域显微硬度测量间隔为50 μm,远离激光冲击表面区域显微硬度测量间隔为100 μm,同一深度截面测量三个不同位置点,取其平均值。

2 试验结果与分析

2.1 微观结构

图1为GH3039高温合金激光冲击前后微观结构。图1(a)表明:激光冲击之前,GH3039高温合金平均晶粒大小为46.32 μm。图1(b)表明:激光冲击之后,GH3039高温合金平均晶粒大小为21.67 μm。这说明激光冲击诱导产生的高压冲击波作用在靶材表面,使靶材发生剧烈塑性变形的同时,实现了表层材料的晶粒细化。当高能激光束辐照材料表面,吸收层吸取激光能量并气化为高压等离子体,其在约束层作用下形成高压冲击波并向材料内部传播。当冲击波的峰值应力大于材料的动态屈服极限,导致材料产生超应变率的塑性变形,位错滑移被全面激活,晶粒内部出现大量位错缠结、位错胞和位错网等结构,位错缠结通过不断吸收位错,逐步转化为亚晶界和晶界,使材料的晶粒得到细化[7-9]。

图1 GH3039高温合金激光冲击前后微观结构

2.2 显微硬度

激光冲击前后,GH3039高温合金表层显微硬度分布如图2所示。由图2可知:激光冲击前,GH3039高温合金表面显微硬度平均值为250.8 HV;而激光冲击后,试样表面显微硬度平均值为315.5 HV。同未冲击试样相比,激光冲击试样表面显微硬度提高了25.8%,且显微硬度变化层深度达到1.8 mm左右。沿深度方向,冲击试样表层显微硬度不断减小,这是由于冲击波的压力在传播过程中随着传播距离的增加而不断衰减造成的。当冲击波的压力低于材料的动态屈服强度时,材料就不会发生塑性变形,因此,激光诱导的形变硬化层位于材料表层。此外,在距离试样表面相同深度截面上,激光冲击试样的显微硬度明显高于未冲击试样,这说明激光冲击提高了GH3039高温合金表面的显微硬度。激光冲击GH3039高温合金表层显微硬度的提高主要源于激光冲击诱导的晶粒细化和形变强化。

图2 GH3039高温合金激光冲击前后显微硬度沿深度分布

2.3 表面粗糙度

表面粗糙度影响试样的磨损率,一般而言,试样表面粗糙度值越大,材料的磨损率越高。激光冲击前后,GH3039高温合金试样表面平均粗糙度值分别为Ra0.037 μm 和Ra0.047 8 μm,这说明激光冲击后GH3039高温合金表面粗糙度值略有增大。由于激光冲击试样表面粗糙度值增加幅度较小,因此,激光冲击诱导的粗糙度值增加对试样磨损率的影响可以忽略。

2.4 磨损性能

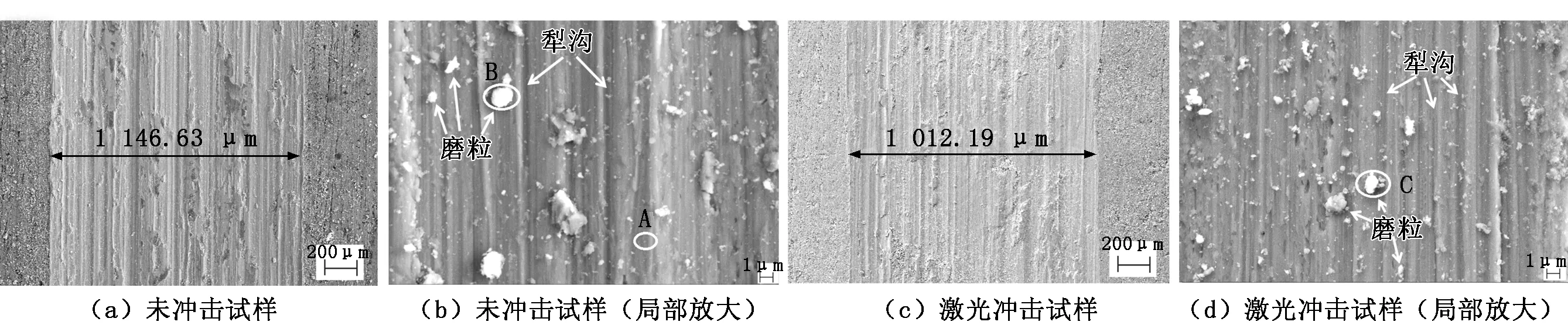

图3为激光冲击处理前后GH3039高温合金试样的磨痕微观形貌,其中图3(b)、(d)分别为图3(a)、(c)的局部放大图。由图3(a)可知,未冲击试样的表面磨损严重,试样表面出现较深且宽的犁沟,表面存在尺寸较小的凹坑,其原因主要是在摩擦过程中摩擦副的微观局部接触面在法向载荷作用下发生冷焊而形成粘着点,随后在摩擦过程中粘着点受循环剪切应力作用被撕裂、剥离,试样表层的材料被剪切脱落,试样表面形成微小的凹坑。微观局部接触面的脱落材料形成磨屑,在摩擦过程中充当磨粒,进一步犁削基体材料,加剧金属材料的磨损。由图3(a)、(c)可知,未冲击试样表面磨痕的平均宽度为1 146.63 μm,激光冲击试样磨痕平均宽度为1 012.19 μm。对比未冲击试样,激光冲击试样的磨痕宽度明显减小,磨痕表面的犁沟较浅且宽度较窄,剥落坑较少,究其原因是激光冲击诱导的形变强化提高了试样表面的显微硬度,材料的抗塑性变形能力得到增强。

图3(b)为未冲击试样的微观磨痕局部图,从图中可以看出,磨损表面存在宽而深的犁沟和较大的颗粒状的金属磨屑,该现象是典型的磨粒磨损,其产生的主要原因是摩擦过程中摩擦副接触面之间的微观剪切和犁削造成的。观察图3(d)可知,激光冲击试样的磨痕底部相对平滑,犁沟深度较浅且宽度较小,金属磨屑碎裂程度更明显,尺寸更小。结合图3(a)、(c)可知,GH3039高温合金试样的滑动干摩擦磨损过程主要是磨粒磨损。

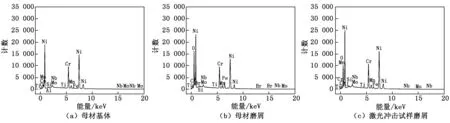

图4为激光冲击处理前后GH3039高温合金试样磨痕表面的能谱分析图(EDS)。其中,图4(a)为GH3039高温合金基材的能谱,图4(b)和图4(c)分别为激光处理前后金属磨屑的能谱。相比于基材(图4(a))的能谱,GH3039高温合金试样的磨痕表面的磨屑中均出现氧元素的衍射峰,且试样经激光冲击后,氧元素的衍射峰强度逐渐降低。这表明在干摩擦磨损过程中所有试样均发生表面氧化磨损,且经激光冲击后试样的氧化磨损程度有所降低。

综上所述,GH3039高温合金试样在滑动干摩擦过程中发生了磨粒磨损和氧化磨损,主要磨损形式为磨粒磨损。结合图3和图4分析可知,激光冲击强化能显著提高GH3039高温合金的耐磨损性能。

图3 激光冲击前后GH3039高温合金试样的磨痕微观形貌

图4 激光冲击前后GH3039高温合金的微观碎片的EDS分析

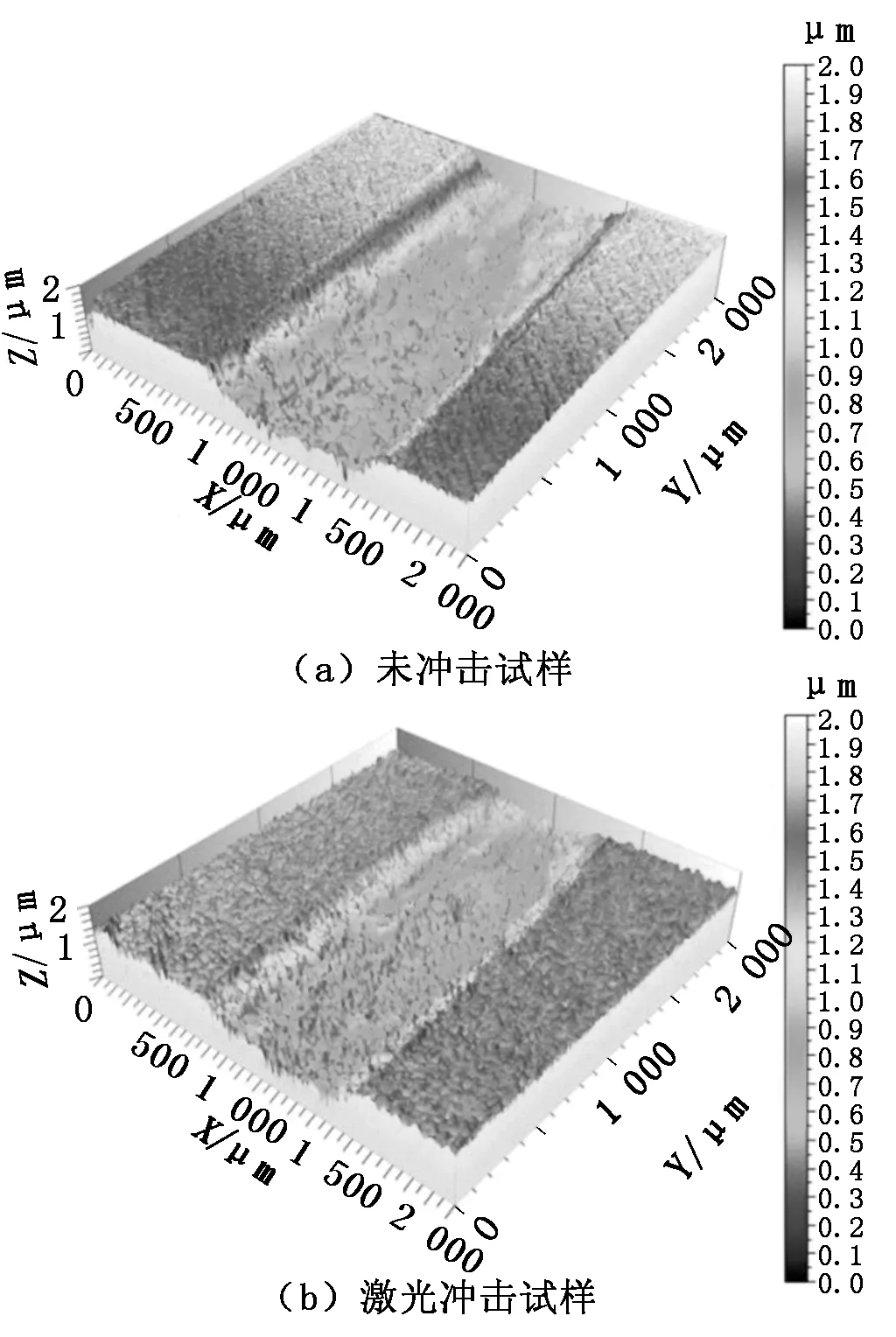

图5为激光冲击处理前后GH3039高温合金试样磨痕的三维形貌图。利用三维光学轮廓仪分析软件测算磨痕的深度和截面积。未冲击试样的平均磨痕深度和磨损截面积分别为1.43 μm和767 μm2;激光冲击试样的平均磨痕深度和磨损截面积分别为1.02 μm和412 μm2。可以看出,激光冲击试样的磨痕深度和磨损截面积明显小于未冲击试样。

图5 激光冲击前后GH3039高温合金试样磨痕的三维形貌

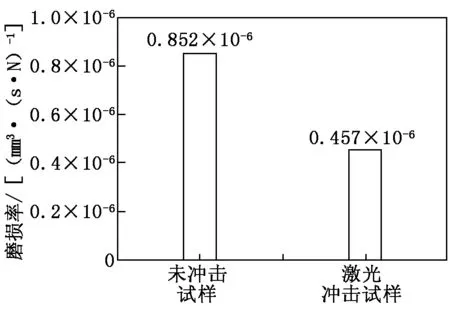

图6为激光冲击处理前后GH3039高温合金的磨损率。通过计算激光冲击处理前后试样的磨损率并分析其变化情况,以此定量分析激光冲击处理对GH3039高温合金试样耐磨损性能的影响。通过下列公式计算磨损率:

(1)

其中:Wr为磨损率,mm3/(s·N);A为磨损截面积,mm2;L为摩擦行程长度,mm;t为摩擦时间,s;P为施加载荷,N。由前文可知两种试样的磨损截面积,摩擦行程长度为10 mm,摩擦时间为1 800 s,施加载荷为5 N。由式(1)可计算得到试样磨损率。由图6可知:未冲击试样的平均磨损率为0.852×10-6mm3/(s·N),而激光冲击试样的平均磨损率为0.457×10-6mm3/(s·N)。同激光未冲击试样相比,激光冲击试样的平均磨损率下降了46.4%。由此可知,激光冲击强化明显降低了GH3039高温合金试样的磨损率,材料的耐磨性能得到提高。

图6 激光冲击前后GH3039高温合金试样的磨损率

图7为激光冲击处理前后GH3039高温合金试样磨损量随时间的变化曲线。由图7可知:未冲击试样与激光冲击试样的磨损量变化均表现出相似的趋势;0~20 min为磨损前期,试样的磨损量随摩擦时间增加而迅速增大,该阶段为磨损的磨合阶段,但未冲击试样磨损量增长速度明显高于冲击试样;20 min之后,进入稳定磨损阶段,与磨合阶段相比,试样的磨损量随着摩擦过程延长而持续缓慢增加。从磨损量曲线整体来看,在相同的摩擦时间内,激光冲击试样的磨损量明显低于未冲击试样,表明激光冲击处理有效提升了GH3039高温合金的耐磨损性能。

图7 激光冲击前后GH3039高温合金试样的磨损量随时间的变化曲线

2.5 激光冲击抗磨损机理分析

当激光诱导产生的峰值压力达到数GPa的冲击压力波作用在材料表面,其对材料将产生以下两方面的作用:

(1)材料表层将发生剧烈的塑性变形。现有的研究表明:激光冲击处理诱导的应变率高达107s-1,而传统的表面改性技术如机械表面研磨,其应变率只能达到102s-1~103s-1。剧烈的塑性变形有助于提高材料表层的强度和硬度。

(2)在超高压力冲击波作用下,位错滑移将被有效地激活,从而实现表层材料晶粒细化,晶粒细化有助于显著提高材料表层硬度。对于磨粒磨损而言,硬度提高能够显著改善金属材料的抗磨损能力。

3 结论

通过对激光冲击处理前后GH3039高温合金微观结构、显微硬度、表面粗糙度及磨痕的观测,得出以下结论:

(1)激光冲击处理前后GH3039高温合金试样的磨损机理以磨粒磨损为主,同时伴有氧化磨损。

(2)激光冲击强化提升了GH3039高温合金的耐磨损性能。同未冲击试样相比,激光冲击试样的平均磨损率下降了46.4%。在相同的摩擦时间内,激光冲击试样的磨损量明显低于未冲击试样。

(3)激光冲击强化引起的晶粒细化和形变强化是GH3039高温合金耐磨损性能提升的主要原因。