基于ANSYS的吸附塔设备疲劳分析

丁振兴,刘 峰,苏 健,廖广纯,李 炫,刘坷嘉

(1.广西上善若水发展有限公司,广西 南宁 530022;2.广西北投环保水务集团有限公司,广西 南宁 530022)

0 引言

结构在交变载荷下会产生疲劳破坏,这个问题在压力容器设备设计中很早就被重视,并且形成了一套完整的疲劳分析系统[1,2]。然而疲劳破坏特别容易发生在塑性变形大的高应变区域,如发生在接管根部等,且破坏时循环次数比较低,因此有必要通过有限元分析技术来找到高应变区,验证该区域是否满足疲劳强度要求,如果不符合则需要进行局部补强设计[3]。

吸附塔是用来实现吸附分离操作的设备,在吸附平衡情况下,温度越低,压力越高,吸附量越大。反之,温度越高,压力越低,则吸附量越小[4,5],通常采用变温吸附或变压吸附两种循环过程完成吸附与解吸,因此常常在交变载荷工况下工作,故除了需要对吸附塔进行强度和刚度分析,还需要进行疲劳分析,对疲劳强度进行校核[6,7]。

1 吸附塔设备基本参数

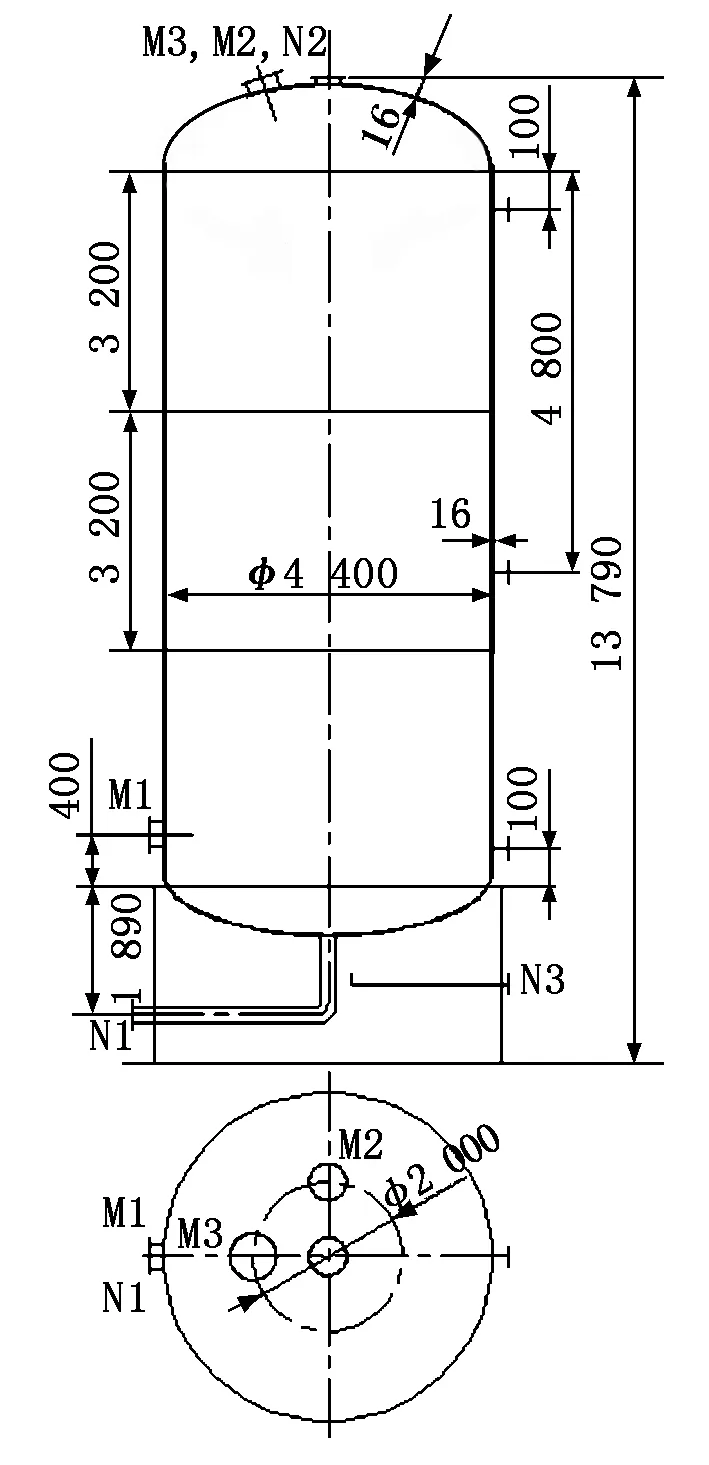

图1为本文研究的吸附塔设备结构简图,表1为其中的管口参数。吸附塔最高工作压力为0.25 MPa,最低工作压力为-0.1 MPa,最高工作温度为200 ℃,设备材料为0Cr18Ni9,其弹性模量E=2×105MPa,泊松比μ=0.3,物料为乙醇。

表1 吸附塔设备管口参数

图1 吸附塔设备结构简图

吸附塔压力循环周期为1 200 s,按一年工作360 d计算,使用寿命为15年,载荷循环次数为:

N=(24×3 600/1 200)×360×15=3.888×105次.

吸附塔工作时,主要受到设备自重、物料重量以及运行中的交变载荷,会导致吸附塔产生疲劳应变,这些应变往往集中在设备结构变形及接管处。

2 建立吸附塔设备ANSYS有限元模型并进行分析

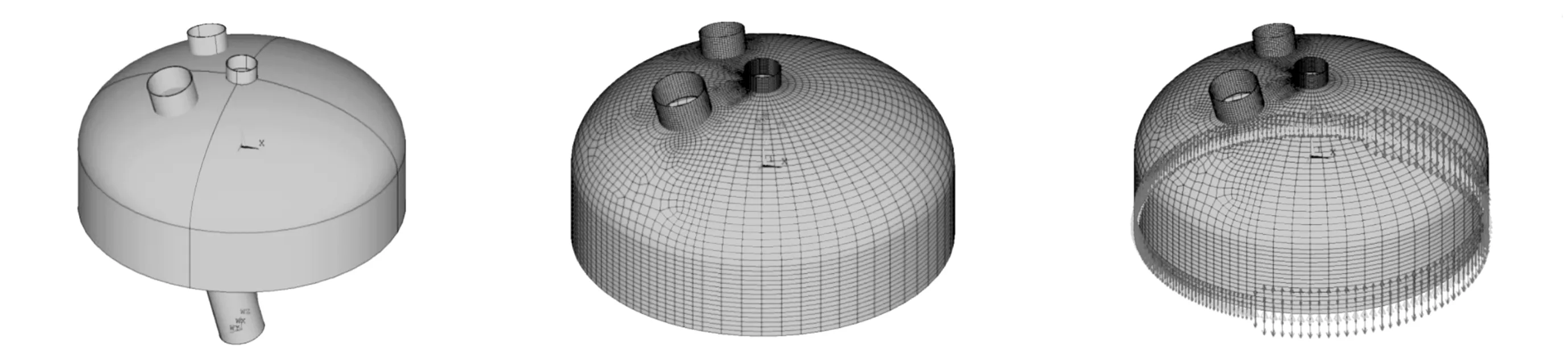

因吸附塔受力集中区域在封头及接管的高应变区,筒体部分受载均匀,所以建立吸附塔设备的ANSYS有限元分析模型时仅建立封头及部分筒体的模型即可。吸附塔设备三维模型如图2所示。采用SHELL181单元,通过网格划分工具进行网格划分,如图3所示。

图2 吸附塔设备三维模型 图3 吸附塔划分网格模型 图4 吸附塔设备载荷施加

模型划分网格后,需要进行施加载荷,包括内压与外压,内压施加载荷部分程序代码如下:

!以下定义载荷步、加载并求解

time,1!第一载荷步对应最大工作压力

cmsel,s,apax1!选择面组件apax1

sfa,all,1,pres,pax21 !对接管1施加端部平衡面载荷

cmsel,s,apax2 !选择面组件apax2

sfa,all,1,pres,pax22 !对接管2施加端部平衡面载荷

cmsel,s,apax3 !选择面组件apax3

sfa,all,1,pres,pax23 !对接管3施加端部平衡面载荷

cmsel,s,acon !选择面组件acon

sfa,all,1,pres,p2 !施加内压

外压施加方法类似,施加内、外压载荷后的吸附塔设备有限元模型如图4所示。

加载后进行疲劳分析,疲劳分析部分代码如下:

FL,1,48630,1.0,1.0,1.0,try!定义疲劳分析参数

SET,1,last !读入第一载荷数据

FSNODE,48630,1,1 !计算并存储疲劳分析节点的各应力分量

SET,2,last !读入第二载荷数据

FSNODE,48630,1,2 !计算并存储疲劳分析节点的各应力分量

!FE,1,1 !清除以前的疲劳参数与数据

FE,1,3.88e5 !设定事件循环次数

FTCALC,1,48630 !进行疲劳评定

进行疲劳分析得到的吸附塔应力云图如图5所示。

图5 吸附塔应力云图

由图5可知,该吸附塔设备最大应力强度幅位于DN600处的人孔与封头相贯区的内壁,其最大值为218.263 MPa。查标准JB4732-2002提供的0Cr18Ni9疲劳曲线[8],对应的应力强度幅允许的应力循环次数为Nf>106。由于该吸附塔设备的N 采用ANSYS有限元分析软件对吸附塔设备进行建模,对建立的模型加载模拟分析真实工况下的疲劳强度,找到其最大应力强度幅位置,验证该处疲劳强度符合设计要求。通过ANSYS有限元分析方法改变了传统设计采用各种失效准则进行繁琐计算的方法,减少了设计成本,节约了设计时间,为吸附塔的疲劳分析提供了新思路。3 结论