永磁同步电机变频器加载试验台的设计

刘 祺,李怀珍,童陟嵩

(1.上海电科电机科技有限公司,上海 200063;2.上海电机系统节能工程技术研究中心有限公司,上海 200063)

0 引言

变频器测试主要包括空载试验、调频范围试验、温升试验、负载试验、过载试验等[1]。在变频器试验中,给试验变频器施加负载是关键,负载稳定、响应迅速是影响变频器试验的关键因素。本文介绍了一种基于ABB ACS880的再生能量回馈型变频器加载试验台,该试验台采用先进的直接转矩控制(Direct Torque Control,DTC)技术驱动变频调速电机进行加载,既满足变频器试验对加载稳定和快速的要求,又在测试过程中实现了能量的再生反馈,是一套节能型的变频器加载试验台。

1 主要性能指标及要求

根据产品研发测试需要,试验台用于完成132 kW永磁同步电机变频器试验,主要用来完成变频器的负载特性、加减速性能的试验,试验测试能力需求如表1所示。

表1 试验测试能力需求

2 试验台的原理和构成

2.1 试验台原理

试验台需要完成对变频器输入、输出各运行参数的测量,硬件结构由电气系统以及机械系统构成。

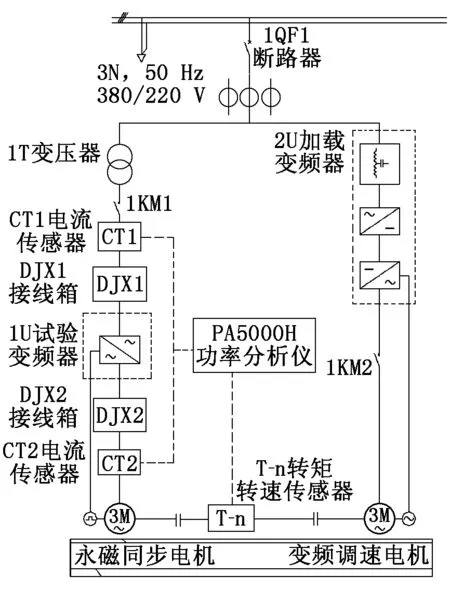

由于常用的变频器主电路一般为“交-直-交”,因而对试验变频器需采用交流供电,然而由于试验变频器的多电压等级,故在系统设计时无法采用共直流母线回馈方式。基于上述原因,试验台采用电网回馈的电功率闭环方式进行系统设计。试验系统主要由1T变压器、CT1/CT2电流传感器、DJX1/DJX2接线箱、T-n转矩转速传感器以及2U加载变频器组成,试验系统原理框图如图1所示。试验系统直接由交流电网电源供电,通过1T变压器匹配1U试验变频器电压等级,通过2U加载变频器将能量回馈至电网从而构成电功率闭环系统。

图1 试验系统原理框图

2.2 电气系统

试验系统通过1T变压器输出320 V、380 V和480 V电压等级的电源供给1U试验变频器,通过1U试验变频器驱动永磁同步电机运行。

试验系统2U加载变频器采用ABB公司的ACS880再生单传动模块,通过再生功能,将电机的制动和反馈能量返回到传动并回馈到供电网络,避免了能量以热量的形式浪费,达到了较好的节能效果。

试验台电气控制硬件结构如图2所示,包括PLC、上位机、试验变频器、加载变频器等部分。系统主控制器采用西门子SIMATIC S7-1200系列CPU1214 AC/DC/RLY型PLC,该PLC具有模块化、结构紧凑、功能全面、扩展方便等特点,其CPU模块集成有工业以太网通信接口,通过该接口与上位机、加载变频器组成profinet工业以太网局域网。

图2 试验台电气控制硬件结构

由于受变频器整流回路充电大电容影响,变频器的输入电流通常为非标准的正弦波,变频器的输出为调制SPWM波,有较多的高次谐波含量,因此对变频器的输入以及输出电参数测量均需采用宽频电参数测量仪[2]。本试验台主要为了完成对试验变频器的电参数测量,因此本试验台测量单元采用了致远电子6通道PA5000H功率分析仪(选配电机通道),该功率分析仪带宽高达5 Mb/s、采样率可达2 MS/s,带有500次谐波分析、FFT分析功能以及线路滤波功能。变频器输入、输出电压直接进表测量,电流通过LEM高精度电流传感器接入功率分析仪进行测量。

2.3 机械系统

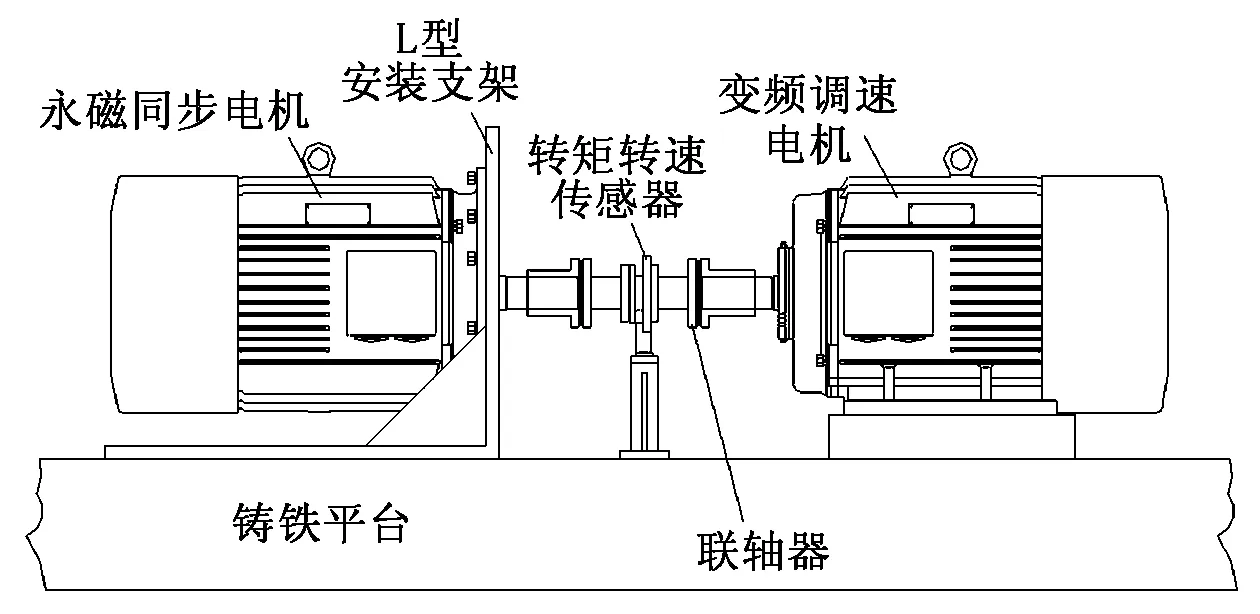

试验台机械系统由试验用永磁同步电机、转矩转速传感器、加载用变频调速电机、联轴器、试验平台等部分组成,永磁同步电机、变频调速电机、转矩转速传感器通过弹性联轴器连接并固定安装在试验平台上,机械系统安装示意图如图3所示。

图3 试验台机械系统安装示意图

2.3.1 永磁同步电机

根据变频器试验需求,试验用永磁同步电机额定功率为132 kW、峰值功率约264 kW、工作频率为200 Hz、额定转速为3 000 r/min。根据此要求与多家永磁同步电机生产厂家沟通后均表示产品研发具有较高难度,后经多方调研、考察和推荐,江特电机ASPM系列超高效率永磁同步电动机能够满足项目需求,即8极电机,额定工作频率为200 Hz,其主要技术参数如表2所示。

表2 永磁同步电机主要技术参数

2.3.2 变频调速电机

为了充分发挥加载变频器的优良特性,满足试验变频器(零速、额定转速、峰值转速)负载特性和全频调速试验需要,提高试验台的整体水平,加载用变频调速电机采用了200 kW变频调速感应电机,其主要技术参数如表3所示。

表3 变频调速电机主要技术参数

2.3.3 转矩转速传感器

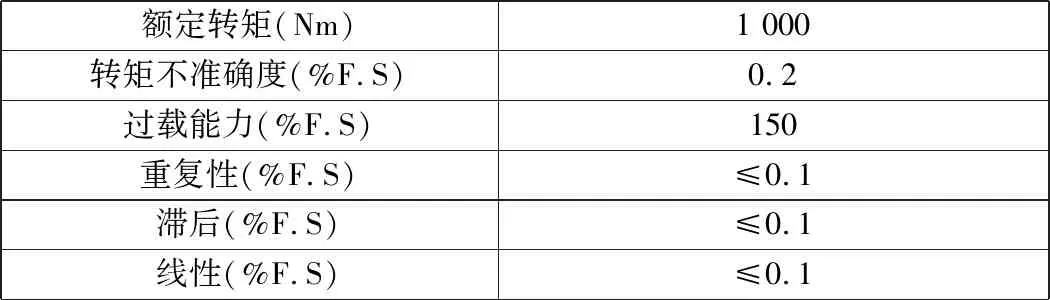

电机输出机械功率参数测量采用北京三晶公司JN338-A转矩转速传感器,该传感器是一种采用磁场耦合来传递能源及信号的转矩转速传感器,具有体积小、重量轻、安装简单方便、微机化测量接口简单方便等特点,传感器基本精度0.2级,可测量稳态旋转扭矩及动态过渡过程的旋转扭矩,应变计动态应变波的响应时间可达0.003 2 ms。系统采用0.2级1 000 Nm传感器,通过PA5000H功率分析仪电机通道完成电机对拖机组的机械参数测量。转矩转速传感器基本参数如表4所示。

表4 JN338传感器主要技术参数

3 试验台特点

3.1 四象限全控整流单元

与传统采用二极管整流方案不同的是本测试台采用四象限全控整流方式实现整流及将再生能量回馈至电网,可以做到网侧电流的正弦化,功率因数可以任意调整,能量可以双向传输,具有卓越的动态特性[3]。

3.2 直接转矩控制

在传统的电机控制中,往往要根据电机的各种参数来计算变频器输出电压、电流等。本试验台的加载是基于直接转矩控制技术,该技术是把转矩作为直接跟踪控制对象,强调的是转矩的直接控制与效果,因此可以对电机的动态变化做出快速反应,控制精度高,并且能实现低速大力矩、低电流大力矩和“零速满转矩”功能[4]。

3.3 测试数据的高度同步

在传统的电机、变频器等加载试验台设计中,电参数测量采用功率分析仪,机械参数测量则采用转矩转速测量仪,两者为独立的测试仪器,这种设计经常会导致测试数据的不同步。在本加载试验台设计中,采用一台PA5000H功率分析仪集成了变频器输入、输出电参数测量以及电机机械参数的测量,数据采集的同步性更好,满足了变频器瞬态特性和响应性能的测试需求。

4 结束语

本加载试验台具有系统结构简单、能量利用率高、加载快速、稳定等优点。目前,该加载试验台已在变频器实验室安全稳定运行半年多,完成了多台变频器的性能检测,满足了变频器研发及试验需要。