硅脂环境下硅橡胶的吸收特性及其关键电气性能研究

赵莉华,李彦姝,邱九皓,任俊文,贾利川,王仲

(四川大学电气工程学院,四川 成都 610065)

0 引言

硅橡胶由于机械性能、电气绝缘性能优良,常用作电力电缆的附件绝缘材料[1]。电缆附件绝缘硅橡胶与本体绝缘交联聚乙烯形成双层电介质的复合固体绝缘结构[2—3]。双层介质间电场复杂,易发生局部放电,甚至会引起击穿,对电缆供电造成严重损害[4]。为保证界面处的密封性和防水性,可通过涂覆硅脂来填充双层介质间的空隙,从而提高界面的沿面耐电强度[5]。然而,硅橡胶分子与硅脂中的硅油分子均是以硅氧键为主链的结构。硅脂的溶胀效应会使硅油渗入到硅橡胶中[6],导致硅橡胶的机械性能和绝缘性能产生不同程度的下降。

目前针对附件绝缘硅橡胶与硅脂/硅油在共存环境下的相关研究较少,主要还是涉及硅脂对硅橡胶某些性能影响的初步研究[6—10]。西安交通大学王霞等[6]研究了不同直流电场下无硅脂、涂普通硅脂、涂氟化硅脂对交联聚乙烯-硅橡胶复合试样的空间电荷特性和硅橡胶弹性模量、拉伸强度和断裂伸长率的影响;西安交通大学严智民等[10]对涂覆硅脂后的硅橡胶试样进行电树枝实验,获得了硅橡胶的电树枝形貌和起树电压随硅脂涂覆时间的变化规律,并进一步通过表面电位衰减实验等研究了不同硅脂涂覆时间对硅橡胶微观性能的影响规律。研究结果表明,吸收硅脂后硅橡胶的分子主链出现断裂,硅橡胶与无机填料的物理交联结构以及硅橡胶分子间的化学交联结构被破坏,导致硅橡胶的自由体积增大,电荷迁移率增加。另外,普通硅脂与氟化硅脂均会降低硅橡胶的力学性能,且前者造成的降低程度更加严重。由此可见,吸收硅脂/硅油后硅橡胶所引发的绝缘劣化可能会对电缆附件的安全运行造成严重影响,然而目前针对硅橡胶吸收硅脂这一现象的相关研究仍然不足。

文中研究了硅脂/硅油在硅橡胶内的扩散规律与相关数学模型,利用增重法得到硅橡胶随时间的质量变化特性,并通过拟合分析不同温度下硅脂/硅油在硅橡胶内扩散参数的变化规律。同时,通过测试硅橡胶的体积电阻率、相对介电常数、介质损耗角正切值与工频击穿场强,研究硅脂对硅橡胶电气性能的影响规律,从而为电缆附件因硅脂引起的绝缘劣化和故障问题提供理论参考。

1 样品与试验方法

1.1 样品选用

硅橡胶试样:将聚甲基乙烯基硅氧烷、氢氧化铝、气相白炭黑、硫化剂和少量氧化铁按不同比例加入混炼机中充分混合后,在硫化机中170 ℃硫化15 min,待试样冷却后,利用冲片机和裁刀将其均匀切割为直径100 mm、厚度1 mm的圆形试片。

硅脂:选用普通工业硅脂,其成分主要为二甲基硅油,另添加少量增稠剂、抗腐蚀剂等,其硅油黏度约为3 000 mm2/s。

硅油:选用二甲基硅油,硅油黏度为500 mm2/s。

1.2 试验方法

1.2.1 硅橡胶增重试验

用去离子水和无水乙醇彻底清洁硅橡胶试样表面,将其放置在120 ℃的恒温箱中干燥8 h后取出;待试样冷却后,在室温下用电子天平得到其初始质量m0,然后在试样表面均匀涂覆一层硅脂,并将所有试样等量放置于3个恒温箱中,由于电缆附件长期运行的最高温度为90 ℃[11],故分别设置箱内温度为90 ℃,60 ℃,30 ℃;t时刻后取出试样并用四氯化碳溶液清洗试样表面残留的硅脂,再将试样放置在60 ℃的恒温箱中;待试样表面干燥后取出冷却,在室温下再次测量试样质量为mt,称量后将试样涂覆硅脂并重复以上试验。由此可求出t时刻硅橡胶试样吸收硅脂的质量变化率w为:

(1)

1.2.2 体积电阻率试验

根据GB/T 1692—2008要求,采用三电极结构对直径100 mm、厚度1 mm的硅橡胶试样进行试验。测试设备选用美国吉时利6517B高阻表,施加直流电压1 000 V,电化时间5 min,测量完成后记录每个样品的体积电阻值,则可求得相应的体积电阻率ρV。

1.2.3 相对介电常数与介质损耗角正切值试验

根据GB/T 1693—2007要求,采用三电极结构对直径100 mm、厚度1 mm的硅橡胶试样进行试验。测试设备选用HF8000介质损耗测试仪,并结合西林电桥法在恒温恒湿环境下测试。电源频率为定频50 Hz,输出电压1 kV,试验结束后记录介质损耗角正切值tanδ和试样电容Cx,则可求出工频下硅橡胶的相对介电常数εx。

1.2.4 工频击穿试验

根据GB/T 1695—2005要求,采用双板状电极结构对直径100 mm、厚度1 mm的硅橡胶试样进行试验,测试设备采用GJW-50 kV电压击穿测试仪。试验在恒温恒湿的环境下采用连续升压的方式进行,升压速率为0.5 kV/s。电压从零开始呈梯度增加直到发生击穿,则可获得硅橡胶的工频击穿场强。

2 硅脂/硅油在硅橡胶中的扩散规律

由前文可知,附件绝缘硅橡胶与界面硅脂长期接触会使硅脂缓慢渗入到硅橡胶中。硅脂的基油——硅油分子与硅橡胶网状分子链同为聚硅氧烷[10],硅橡胶吸收硅脂即是对硅油的吸收。同时,扩散到硅橡胶的硅油分子相对于硅橡胶网状分子链而言为小分子,因此硅油在硅橡胶内的扩散运动服从某种扩散模型。

Langmuir模型作为常用的扩散模型,认为扩散到固体中的液体小分子同时存在自由态和结合态2种状态[12—14]。其中,自由态分子随机扩散到固体材料的孔隙中,而结合态分子以氢键或范德华力等形式依附于固体分子上。若以直径为Ф、厚度为h圆形薄片型固体材料(其中Ф>>h)作为研究模型,则在t时刻固体对液体分子的吸收率m(t)与饱和吸收率ms间的比值为:

(2)

其中,

(3)

式中:D为Langmuir扩散模型的扩散系数;α为单位时间单位体积下自由态分子转化为结合态分子的吸附系数;β为单位时间单位体积下结合态分子转化为自由态分子的脱附系数。

由硅橡胶的增重试验可以求出硅橡胶吸收硅脂后的质量变化率随吸收时间的变化特性,再结合式(2)、式(3)对硅橡胶的质量变化率曲线进行拟合,即可得到硅橡胶吸收硅脂后的扩散参数D、吸附系数α和脱附系数β。

3 结果与讨论

3.1 不同温度下硅脂在硅橡胶中的扩散规律

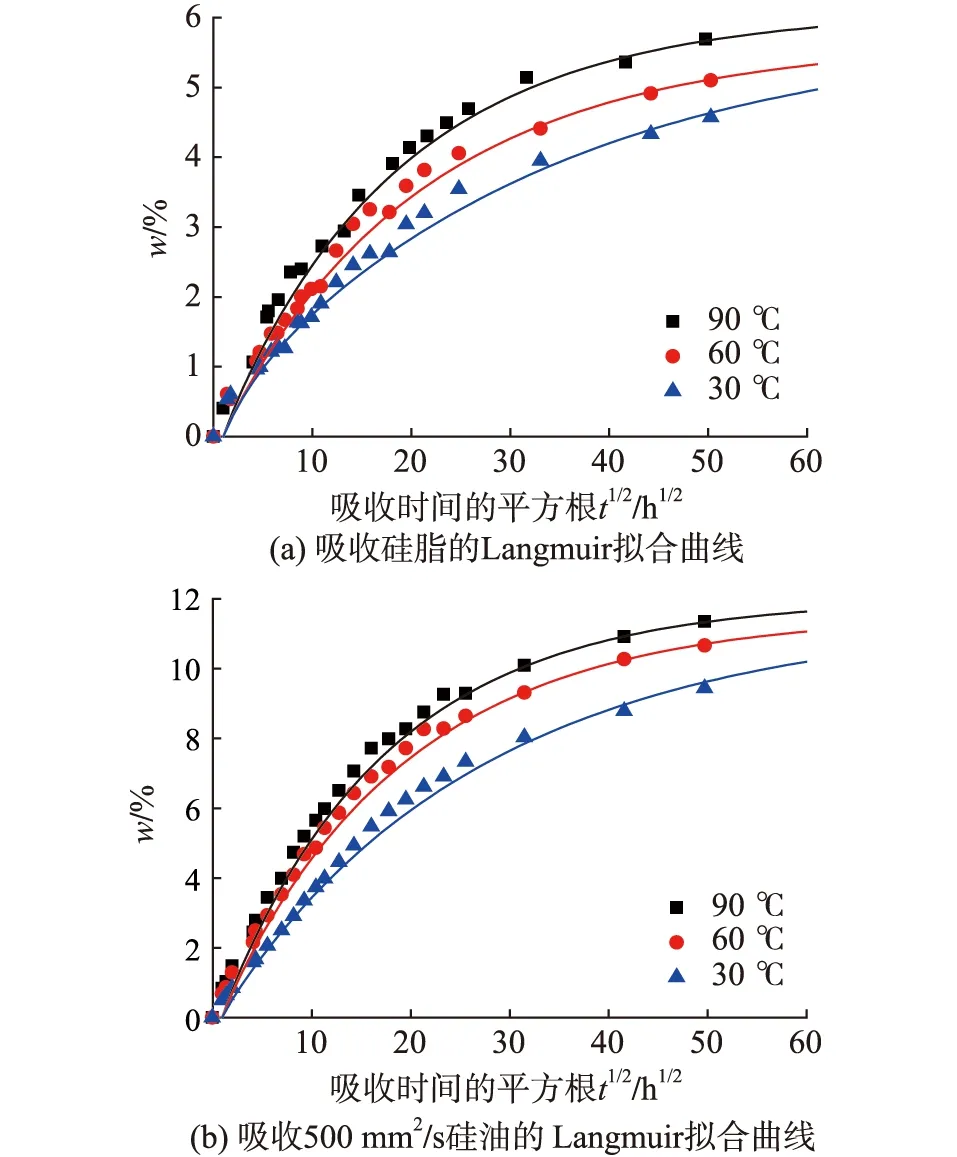

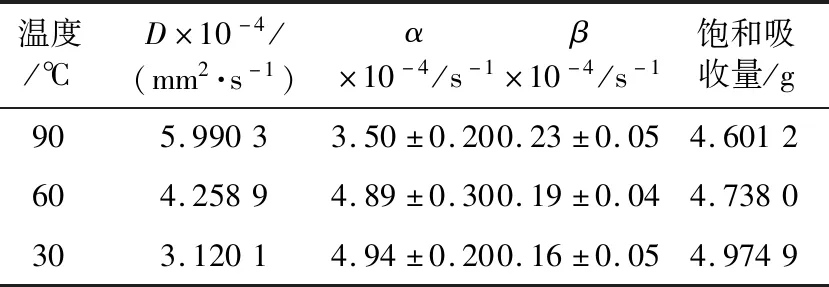

图1为高温硫化硅橡胶在90 ℃,60 ℃,30 ℃下分别吸收硅脂和500 mm2/s硅油的质量变化特性与Langmuir模型拟合曲线。由图1可知,不同温度下硅脂/硅油在高温硫化硅橡胶中的扩散特性服从Langmuir扩散模型。此外,当硅橡胶吸收硅脂或500 mm2/s硅油后,其质量变化率的上升速率均随着温度的升高而增大。

图1 不同温度下高温硫化硅橡胶吸收硅脂或500 mm2/s硅油的质量变化特性Fig.1 The mass variation characteristics of high temperature vulcanized silicone rubber absorbing silicone grease or 500 mm2/s silicone oil at different temperatures

文献[10]指出,硅橡胶中通常添加白炭黑与氢氧化铝作为其补强填料,白炭黑表面的羟基能与硅橡胶硅氧链中的氧原子形成氢键,而同以硅氧键为主链的硅脂也会与白炭黑表面的羟基形成氢键。由此说明,当附件绝缘硅橡胶吸收硅脂时,硅脂中部分硅油分子会吸附于硅橡胶网状分子链上形成结合小分子,而硅油扩散现象表明部分硅油分子会以自由态形式存在于硅橡胶中,进一步说明在硅橡胶中硅脂以自由态分子与结合态分子共存。故在不同温度下,硅脂/硅油在硅橡胶内的扩散规律均服从Langmuir扩散模型。

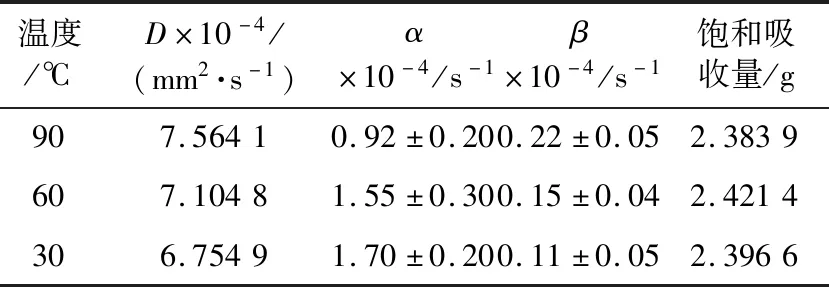

对Langmuir扩散模型进行拟合可获得硅脂和500 mm2/s硅油在硅橡胶内的扩散参数,分别如表1和表2所示。

表1 硅脂在硅橡胶内的扩散参数Table 1 Diffusion parameters of silicone grease in silicone rubber

表2 500 mm2/s硅油在硅橡胶内的扩散参数Table 2 Diffusion parameters of 500 mm2/s silicone oil in silicone rubber

可以看出,无论硅橡胶吸收硅脂或500 mm2/s硅油,其D随着温度升高逐渐增大,即硅脂/硅油在硅橡胶内的扩散速率加快。同时,随着温度升高,硅橡胶的β增加,而α减小,其比值α/β可用于表示硅橡胶内吸附过程与脱附过程的相对强弱。通过计算可知,当吸收温度从30 ℃增大到90 ℃时,硅脂在硅橡胶内的α/β分别为15.89,11.14,4.24,硅油在硅橡胶内的α/β分别为30.88,25.74,15.22,即α/β逐渐减小。由此说明,随着温度升高,硅橡胶内硅油分子的脱附过程比吸附过程更强。

随着温度升高,硅脂/硅油中硅油小分子的热运动加剧,使硅油分子具有更大的动能以克服势垒,故D增大;同时,分子的热运动加剧也使扩散到硅橡胶的分子被吸附的可能性较小,而已被吸附的分子脱附概率也会增大,此时硅橡胶内脱附过程占据优势地位,故其β增大,α减小,其比值α/β减小。利用Arrhenius方程可获得D与温度的关系[15],具体表达式如下:

(4)

式中:D0为初始扩散常量;ΔH为硅橡胶吸收硅脂/硅油的阿氏活化能,kJ/mol;R为理想气体常数,取8.314 kJ/(mol·K);T为绝对温度,K。

对式(4)进行公式变换后可得:

(5)

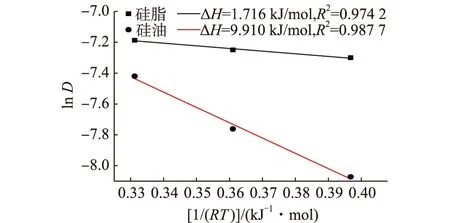

由式(5)可知,lnD与1/(RT)是线性相关的,对其进行线性拟合后见图2,并可得到硅橡胶的活化能ΔH。可见,当硅橡胶涂覆硅脂或浸渍硅油时,其阿氏活化能分别为1.716 kJ/mol和9.910 kJ/mol。

图2 硅脂/硅油在硅橡胶中的活化能Fig.2 Activation energy of silicone grease or silicone oil in silicone rubber

3.2 硅脂对硅橡胶电气性能的影响

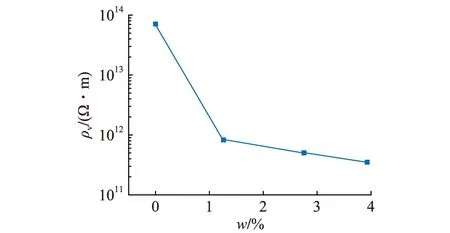

3.2.1 体积电阻率

图3为涂覆硅脂后硅橡胶的体积电阻率随其质量变化率的变化特性。可以看出,硅橡胶吸收硅脂后的体积电阻率比未吸收硅脂时明显减少约2个数量级,且随着硅橡胶质量变化率的增大而继续降低。即硅橡胶对硅脂的吸收量越多,硅橡胶的体积电阻率越低。

图3 涂覆硅脂后硅橡胶体积电阻率的变化特性Fig.3 Change characteristics of volume resistivity of silicone rubber coated with silicone grease

硅橡胶吸收硅脂后体积电阻率下降的原因可能为:(1)硅脂中硅油与硅橡胶的直接接触会使硅油扩散到硅橡胶分子链中并与硅橡胶相互作用,使硅橡胶的交联结构被破坏,载流子在硅橡胶内的迁移率上升,从而使硅橡胶的体积电阻率下降[9];(2)硅脂通常采用二甲基硅油作为基油,而二甲基硅油的体积电阻率小于硅橡胶材料的体积电阻率[6],硅脂中硅油扩散并填充到硅橡胶内部导致硅橡胶的体积电阻率降低。

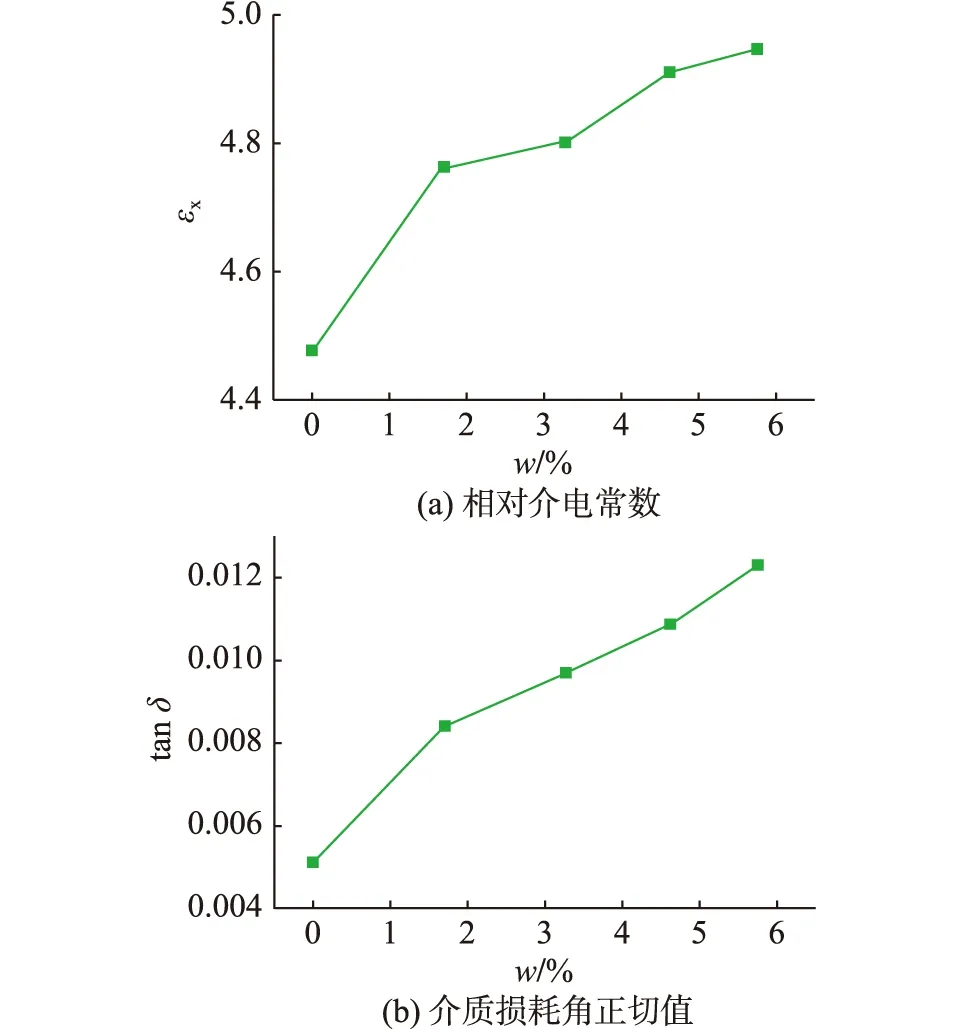

3.2.2 相对介电常数与介质损耗角正切值

图4为涂覆硅脂后硅橡胶的相对介电常数与介质损耗角正切值随质量变化率的变化特性。可以看出,吸收硅脂后硅橡胶的相对介电常数与介质损耗角正切值随着质量变化率的增大而增大。这是由于当硅脂中的硅油扩散到硅橡胶后,硅油分子与硅橡胶分子同为聚硅氧烷,具有相似的分子结构,硅橡胶的相对介电常数与介质损耗角正切值会受到硅橡胶吸收硅脂量的影响,因此随硅橡胶的质量变化率的增大而增大。

图4 涂覆硅脂后硅橡胶相对介电常数与介质损耗角正切值的变化特性Fig.4 Variation characteristics of relative dielectric constant and tangent value of dielectric loss angle of silicone rubber coated with silicone grease

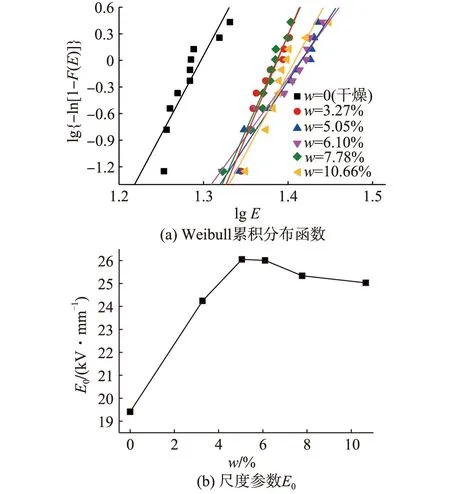

3.2.3 工频击穿场强

根据标准IEC 62539—2007规定,Weibull分布模型可作为对绝缘材料击穿试验数据的统计与分析方法之一[16—18]。由工频击穿试验可得硅橡胶吸收硅脂后的工频击穿场强,故利用二参数Weibull模型对试验数据进行拟合分析。二参数Weibull分布模型中失效分布和试样击穿场强E之间的函数关系为:

F(E)=1-e-(E/E0)β

(6)

式中:E0为尺度参数;β为形状参数。

图5为涂覆硅脂后硅橡胶工频击穿场强的Weibull累计分布函数与尺度参数E0随硅橡胶质量变化率的变化特性,图5(a)中对击穿试验数据进行线性拟合,根据拟合直线的斜率和截距计算求出硅橡胶击穿可能性为63.2%的工频场强,即尺度参数E0。

图5 硅橡胶工频击穿场强的二参数Weibull累计分布函数与尺度参数E0的变化特性Fig.5 The two parameters Weibull cumulative distri-bution function of power frequency breakdown field intensity and the variation characteristics of scale parameter E0 of silicone rubber

可以看出,随着硅橡胶吸收硅脂后质量变化率增大,硅橡胶的尺度参数总体为先增大后减小的趋势。由自由体积击穿理论可知,聚合物的击穿场强取决于电子在聚合物中无定形区的平均自由行程,而平均自由行程与聚合物的自由体积尺寸有关[19—21]。当硅橡胶涂覆硅脂时,前期少量硅脂随机扩散并填充到硅橡胶中,占据了硅橡胶部分自由体积,导致电子的平均自由行程缩短,电子积累的动能减弱,使硅橡胶的击穿场强逐渐增大;随着硅橡胶对硅脂的吸收量达到某一程度时,硅脂的扩散进一步破坏了硅橡胶的交联结构,电子的平均自由行程增加,故硅橡胶的击穿场强逐渐降低。

4 结论

文中研究了不同温度下硅脂/硅油在硅橡胶内的扩散特性,并根据拟合得到相应的扩散参数,同时研究了硅脂对硅橡胶电气性能的影响规律,得出以下结论:(1)不同温度下硅脂/硅油在硅橡胶内的扩散规律服从Langmuir扩散模型;(2)随着温度升高,硅橡胶的扩散系数D逐渐增大,脱附系数β增加,吸附系数α减小,比值α/β逐渐减小;(3)随着硅橡胶对硅脂吸收量的增加,硅橡胶的体积电阻率逐渐降低、相对介电常数和介质损耗角正切值逐渐增加,但其工频击穿场强呈先增大后减小的趋势。

文中研究结果表明了硅橡胶吸收硅脂的特性和硅橡胶吸收硅脂后绝缘性能的劣化趋势。研究结果可用于进一步指导硅橡胶材料的设计与改进,以便制备出吸收硅脂率较少或不吸收硅脂的硅橡胶,从而减少电缆附件发生故障的概率,提高电力系统供电可靠性。

本文得到四川省科技厅应用基础研究项目“电力电容器用高储能密度聚合物复合电介质材料结构调控与性能研究”(2020YJ0318)资助,谨此致谢!