高稳定性超深度脱硫和多环芳烃深度饱和柴油加氢催化剂RS-3100的开发

张 乐,刘清河,聂 红,丁 石,韩 伟,曾双亲,李会峰,习远兵,胡志海,李大东

(中国石化石油化工科学研究院,北京 100083)

柴油是关系到国计民生的重要交通燃料,为人们生活带来便利的同时,其燃烧后排放废气中所含有的硫氧化物(SOx)、氮氧化物(NOx)和颗粒物(PM)等是导致大气污染的重要原因[1]。油品质量升级是国家大气污染防治计划中减少污染物排放的重大举措,将显著降低车辆排放物中的有害物质和颗粒物,减少雾霾和大气污染,改善空气质量。我国于2017年1月1日实施国Ⅴ柴油质量标准[2],2019年1月1日实施国Ⅵ柴油质量标准(GB 19147—2016),其中国Ⅵ标准要求柴油中的硫质量分数不大于10 μg/g,多环芳烃质量分数不大于7%。加氢技术是实现油品质量升级的关键技术,但柴油产品低硫、低芳烃的要求导致工业加氢装置运转周期大幅缩短,严重影响企业效益,炼油行业面临严峻挑战。

为实现清洁柴油的生产,中国石化石油化工科学研究院(简称石科院)开发了RS-1000,RS-2000,RS-2100,RS-2200等柴油加氢精制系列催化剂[3-4]。其中,RS-1000、RS-2000以W-Mo-Ni体系为主,RS-2100以Mo-Ni体系为主,RS-2200则以Mo-Co体系为主,这些催化剂均具有优异的加氢性能和稳定性,而且RS-2100和RS-2200还同时具有较高的性价比[3]。该系列催化剂目前已在国内外70余套工业装置上应用。

石科院在新型催化剂制备技术平台——反应物分子与活性相最优匹配技术平台(Reactant-active phase Optimization & Cost-effective Key Technology,ROCKET)[3]基础上对催化剂失活机制进行了系统研究,创建了有效控制失活因素的ROCKET+平台。基于ROCKET+平台,开发了高稳定性超深度脱硫和多环芳烃深度饱和柴油加氢催化剂RS-3100。以下对催化剂RS-3100的开发情况进行介绍。

1 加氢催化剂失活机制的研究

通过对不同运转时间的工业催化剂表征分析发现,影响柴油加氢催化剂活性稳定性的关键因素在于:表面积炭的生成、积炭堵塞催化剂孔道所引起的反应物扩散限制以及活性相聚集长大和结构的破坏[5-6]。

分别向常规原料油中添加氮化物或多环芳烃,考察了在长周期生产国Ⅴ柴油过程中氮化物和多环芳烃对催化剂活性和稳定性的影响,结果发现柴油加氢催化剂表面积炭的形成主要与原料中的多环芳烃尤其是双环芳烃有关,即柴油中的多环芳烃是积炭的主要前躯物[7]。为明确积炭在柴油加氢催化剂表面形成的位置,借助催速积炭的方法,对积炭后的载体、体相MoS2和负载型NiMo/Al2O3催化剂进行了程序升温氧化-质谱(TPO-MS)分析,结果发现负载型催化剂的MS-CO2谱图中的CO2燃烧峰位置与体相MoS2相近,且明显不同于载体表面积炭的CO2燃烧峰位置,说明柴油加氢催化剂表面积炭位置在催化剂的金属上[8]。据此对积炭形成的本质原因进行了推测,即多环芳烃分子易于吸附在具有片晶堆垛结构的MoS2活性相的顶层表面(一般称之为“基面”)上,且由于基面为惰性结构无法活化氢气,导致这些分子不能及时地通过发生加氢饱和反应而脱附,最终在高温诱导下发生缩聚反应形成了积炭。

催化剂活性相的尺寸和在反应过程中的结构变化与其金属-载体相互作用(MSI)密切相关。通过开展系统的应用基础研究工作,建立了一种简捷的评估MSI的钼平衡吸附法。研究发现,氧化铝载体的钼平衡吸附量越低,表明MSI越弱,导致负载在氧化铝表面的钼物种主要以聚钼物种的形式存在,该物种在相同硫化条件下易于被硫化,并倾向于形成尺寸较大的MoS2片晶。因此,首先借助钼平衡吸附法选择具有适宜MSI的载体,然后采用稳定活性相的金属负载技术,既可实现金属组分最大程度地转化为硫化态活性相,又可有效抑制活性相在反应过程中的过度聚集长大和结构破坏,双重保障了催化剂在长周期使用过程中的活性中心数目。

综上可见,减少催化剂表面积炭的形成,同时抑制活性相长大是控制催化剂失活速率的关键。理想的高稳定性催化剂应具备如下特点:①通畅的扩散孔道,以减少反应过程中形成积炭所引起的反应物扩散限制;②较强的MSI,以增强活性相在反应过程中的稳定性;③高效的活性相结构,以减少反应过程中积炭的形成。

2 ROCKET+平台的建立

基于对催化剂失活机制的研究,明确了催化剂开发思路和设计目标,成功建立了ROCKET+平台。该平台涵盖3个创新技术:①构建通畅扩散孔道的载体制备技术;②稳定活性相的金属负载技术;③削减活性位积炭的催化剂制备技术。利用构建通畅扩散孔道的载体制备技术,增加了催化剂的孔体积以及反应过程中的孔结构稳定性,克服了反应物扩散限制,提高了反应物分子对活性中心的可接近性。借助稳定活性相的金属负载技术,适当强化了金属-载体相互作用,有效抑制了活性相片晶在反应过程中的聚集长大,增强了活性相在反应过程中的稳定性。通过削减活性位积炭的催化剂制备技术,构建高效活性相结构,减少了活性相表面积炭的生成。

3 RS-3100催化剂的开发

基于ROCKET+技术平台,石科院成功开发了高稳定性超深度脱硫和多环芳烃深度饱和柴油加氢催化剂RS-3100。

3.1 RS-3100研制

分别考察了载体性质、金属负载量、金属原子比以及制备方法等因素对催化剂加氢活性的影响,对催化剂物化性质和加氢性能进行了优化。

通过改变工艺条件及添加调节剂制备了新型载体材料。与参比载体材料相比,新型载体材料的微观粒子变得更细更长,从而优化了二次粒子的堆积结构,而载体孔道结构则起源于该堆积结构。与参比载体相比,新型载体的比表面积相当,孔体积提高了13%,孔分布明显向大孔方向移动,更有利于反应分子在孔道内扩散。而且,新型载体的堆密度较参比载体降低了25%,当金属负载量相同时,更有利于降低催化剂的堆密度和提高催化剂的性价比。

为实现超深度脱硫和芳烃深度饱和的双重目的,选择了具有高加氢饱和性能且更具价格优势的NiMo双金属体系。采用ROCKET+平台中稳定活性相的金属负载技术和削减活性位积炭的催化剂制备技术制备的NiMo催化剂,不仅具有适宜的MSI,还具有较高的HDS活性,同时其稳定性也大幅提高。在此基础上,考察了总金属负载量和镍钼原子比对催化剂活性和稳定性的影响,确定了合适的金属含量和组成,优化后的催化剂兼具较高的HDS活性和稳定性。

基于对上述关键因素的系统研究,开发了具有适宜MSI和优良扩散孔道的载体,然后基于载体表面结构性质改进了催化剂制备方法,构建了高效和高稳定性的活性相结构,同时优化了催化剂中的金属含量及金属组成,最终成功开发了高稳定性超深度脱硫和多环芳烃深度饱和的柴油加氢催化剂RS-3100。

3.2 RS-3100的催化活性

在中型试验装置上对RS-3100和参比催化剂(简称参比剂)的催化活性进行了对比评价。该参比剂是石科院开发的上一代高性能柴油超深度脱硫催化剂,目前已应用于国内外20余套装置,工业应用结果表明,该催化剂具有非常优异的活性和稳定性[3]。试验原料为直馏柴油中掺入20%(w,下同)催化裂化柴油得到的混合柴油(以下称青岛混合柴油),其主要性质见表1,由表1可知,该青岛混合柴油的终馏点和芳烃含量高,是目前炼油企业柴油加氢装置加工的典型劣质原料。

表1 青岛混合柴油的主要性质

对比评价的主要条件和结果见表2。由表2可见,RS-3100的加氢脱硫活性和多环芳烃饱和活性与参比剂相当,在氢分压6.4 MPa、体积空速1.5 h-1的条件下产品硫质量分数小于10 μg/g、多环芳烃质量分数小于7%,满足国Ⅵ柴油标准。说明RS-3100具有优异的超深度脱硫性能和深度芳烃饱和能力,可以满足企业生产国Ⅵ清洁柴油的需求。

表2 RS-3100与参比剂的活性对比

同时,RS-3100堆密度约为0.62 g/cm3,较参比剂降低20.5%,表明在反应器体积相同时,RS-3100的装填质量会大幅减小,从而可降低企业的催化剂采购成本。结合前述性能评价结果可知,RS-3100具有优异的性价比和显著的市场竞争优势。

3.3 RS-3100的稳定性

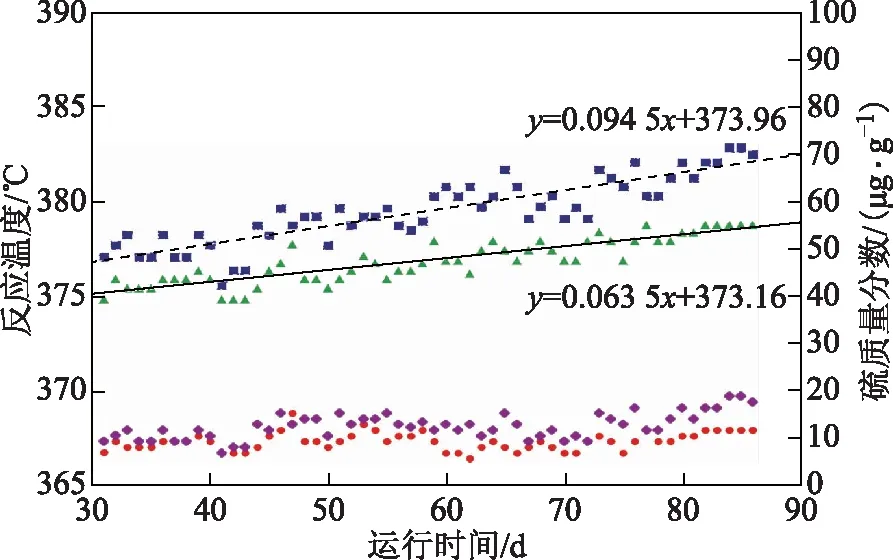

采用青岛混合柴油为原料,在中型试验装置上对RS-3100和参比剂进行了2 000 h以上(86 d)的稳定性对比试验。稳定性试验期间控制加氢产品的硫质量分数小于10 μg/g。稳定性试验的初始工艺条件为:氢分压6.4 MPa,体积空速1.2 h-1,氢油体积比300,反应温度为(基准+13)℃。试验进行到1 400 h(约58 d)时进行提温操作,将反应温度提高了2 ℃。图1为稳定性试验过程中柴油产品硫含量随运转时间的变化。催化剂的稳定性通过加氢脱硫活性损失速率(平均每天反应温度提高值)来衡量,加氢脱硫活性损失速率越低,说明催化剂的稳定性越好。

图1 RS-3100和参比剂稳定性试验结果▲—RS-3100归一化反应温度; ■—参比剂归一化反应温度; ●—RS-3100产品硫质量分数; ◆—参比剂产品硫质量分数

由图1可见,在生产硫质量分数小于10 μg/g的超低硫柴油时,RS-3100比参比剂具有更好的活性稳定性。将两个催化剂作用下所得产品的硫质量分数归一化处理至9 μg/g,并将对应的归一化反应温度绘制于图1中,其中:y代表归一化反应温度,℃;x代表运行时间,d;直线的斜率代表催化剂加氢脱硫活性损失速率,℃/d。由图1可得:在生产满足国Ⅵ标准硫含量要求的柴油调合组分条件下,RS-3100的加氢脱硫活性损失速率为0.063 5 ℃/d,参比剂的加氢脱硫活性损失速率为0.094 5 ℃/d,表明RS-3100的稳定性比参比剂提高了32.7%,RS-3100的活性稳定性明显优于参比剂。

3.4 RS-3100的原料适应性

一个性能优良的催化剂不但要具有较高的活性和稳定性,还应对各种原料表现出良好的适应性。采用不同原料油对RS-3100进行了原料适应性评价试验。试验原料油包括直馏柴油掺混20%不同来源二次加工柴油(包括催化裂化柴油和焦化柴油)以及直馏柴油掺混不同比例催化裂化柴油的混合原料。

3.4.1 直馏柴油掺混20%不同来源二次加工柴油以直馏柴油掺混20%不同来源二次加工柴油得到4种具有代表性的混合原料,分别记作混合柴油1、混合柴油2、混合柴油3和混合柴油4,并以之为原料进行原料油适应性试验。4种混合原料的主要性质见表3,其加氢工艺条件和试验结果见表4。

表3 直馏柴油掺混20%不同来源二次加工柴油所得混合原料的主要性质

表4 直馏柴油掺混20%不同来源二次加工柴油试验的工艺条件及试验结果

由表4可知,在氢分压为6.4 MPa、反应温度为基准+(5~10)℃、体积空速为1.0~1.5 h-1、氢油体积比为300的条件下,采用RS-3100加工上述4种混合原料时,均可实现柴油产品中的硫质量分数小于10 μg/g、多环芳烃质量分数小于7%,同时产品的十六烷指数比原料提高4.6~7.0。

3.4.2 直馏柴油掺混不同比例二次加工柴油在实际生产过程中,一些炼油厂的加氢装置需要加工含有不同比例二次加工柴油的原料。特别是一些炼油厂受到全厂总流程的限制,其柴油加氢装置掺混二次柴油的比例往往超过40%。为此,以直馏柴油掺混不同比例催化裂化柴油得到3种具有代表性的混合原料,分别记作混合柴油2、混合柴油5、混合柴油6,并以之为原料进行原料油适应性试验。3种混合原料的性质见表5,其加氢工艺条件和试验结果见表6。

表5 直馏柴油掺混不同比例催化裂化柴油混合原料的主要性质

表6 直馏柴油掺混不同比例催化裂化柴油试验的工艺条件及试验结果

由表6可见,在氢分压为6.4 MPa、反应温度为(基准+10)℃、体积空速为1.0~1.5 h-1、氢油体积比为300的条件下,采用RS-3100加工催化裂化柴油掺混比例分别为20%,35%,50%的混合柴油,随着催化裂化柴油掺混比例的提高,虽然原料中氮含量以及多环芳烃含量均明显提高,采用RS-3100催化剂依然能够生产出硫质量分数小于10 μg/g、多环芳烃质量分数小于7%的柴油产品,且产品的十六烷指数提高了4.6~7.7。

综上可见,RS-3100催化剂具有良好的原料适应性,无论对掺混不同来源二次加工柴油的混合原料,还是对催化裂化柴油不同掺混比例的混合原料,均可在适宜的工艺条件下生产出硫质量分数小于10 μg/g、多环芳烃质量分数小于7%的国Ⅵ柴油调合组分。

3.5 反应前后RS-3100表面积炭和孔结构变化

分别对稳定性试验前后的RS-3100和参比剂的积炭、孔结构、活性相结构等进行了分析表征,结果见表7。

表7 稳定性试验前后RS-3100与参比剂的性质比较

由表7可以看出:反应前后RS-3100的积炭量较参比剂降低了26%,表明采用削减活性位积炭的催化剂制备技术后,所得RS-3100在反应过程中的积炭生成量减少;虽然在反应过程中由于积炭堵塞孔道导致RS-3100和参比剂的孔体积都有所减小,但RS-3100的孔体积减小幅度较小,比参比剂降低了63%,表明RS-3100在反应过程中保持着较为通畅的反应孔道,有力保障了反应物分子对活性中心的可接近性;反应前后参比剂和RS-3100的Mo/Al原子比和Ni/Al原子比均有所减小,即两个催化剂的金属分散度均有所下降,但因RS-3100具有较参比剂更强的MSI,故反应前后RS-3100的Mo/Al和Ni/Al原子比的下降幅度分别比参比剂降低27%和24%,金属分散度下降幅度较小;反应前后参比剂和RS-3100的活性相片晶平均长度均有所增长,但在反应后RS-3100的活性相片晶平均长度增长幅度更小,比参比剂降低了52%,表明与参比剂相比,RS-3100的活性相片晶在载体表面上具有更佳的稳定性,在反应过程中不容易聚集和长大,而且具有更加稳定的活性相结构。

因此,基于有效控制失活因素的新型制备技术平台开发的高稳定性柴油加氢催化剂RS-3100,由于具有更加通畅的扩散孔道、更低的反应积炭量和更加稳定性的活性相结构,其稳定性得到了大幅提升。

4 RS-3100的工业应用

RS-3100于2020年4月在中国石化A分公司1.2 Mt/a柴油加氢装置进行了工业应用。装置共装填RS-3100催化剂97.3 t,其普相装填堆密度为0.62 t/m3,密相装填堆密度为0.71 t/m3。

2020年8月对装置进行了标定,考察了RS-3100催化剂生产国Ⅵ柴油调合组分的性能,结果见表8。由表8可以看出,采用RS-3100催化剂加工含有50%左右二次加工柴油的混合原料(31%焦化汽柴油+18%催化裂化柴油+51%直馏柴油),能够在反应器入口氢分压为6.2 MPa、氢油体积比为454、体积空速为1.2 h-1、平均反应温度为350 ℃的条件下生产出硫质量分数为6.2 μg/g、多环芳烃质量分数为4.2%的国Ⅵ柴油调合组分,加氢产品十六烷值较原料提高5.4。说明RS-3100具有良好的反应活性,能够在较低的反应温度下生产国Ⅵ柴油调合组分,使装置具备较大的提温空间,为装置长周期运转提供了可能,同时催化剂具有良好的加氢性能,能够较大幅度地提高柴油产品的十六烷值。

表8 RS-3100催化剂生产国Ⅵ柴油调合组分的工业标定结果

截至目前,装置已经运行了14个月,一直加工高比例二次加工柴油的混合原料,生产国Ⅵ标准柴油,产品质量稳定。进入稳定运行阶段后,催化剂活性损失仅约0.33 ℃/月(1月=30天),说明RS-3100催化剂具有良好的活性稳定性。

5 结 论

(1)基于有效控制失活因素的反应物分子与活性相最优匹配制备技术平台(ROCKET+),实现了扩散性能更好的载体制备和稳定性更佳的活性相构建,成功开发了高稳定性超深度脱硫和多环芳烃深度饱和柴油加氢催化剂RS-3100。

(2)RS-3100不仅具有优异的超深度脱硫活性和多环芳烃深度饱和能力,还表现出更加优异的活性稳定性,稳定性较参比剂提高30%以上,且装填堆密度降低了20.5%,具有高的性价比和强的市场竞争力。

(3)工业应用实践表明,RS-3100催化剂适合于中高压柴油加氢精制装置,具有较好的反应活性和稳定性,可在较缓和条件下生产硫质量分数不大于10 μg/g、多环芳烃质量分数不大于7%的国Ⅵ标准柴油调合组分,可为炼油企业应对国Ⅵ柴油质量升级带来的各种挑战提供技术支撑。