轻烃及石脑油综合利用技术开发及工业应用

马爱增,王杰广,王春明,于中伟,王子健,刘昌呈

(中国石化石油化工科学研究院,北京 100083)

C3~C12轻烃资源(轻烃及石脑油)是重要的石油馏分,按照传统的石油炼制理念,这部分馏分一般用作蒸汽裂解、催化重整等的原料,生产轻质烯烃、芳烃和高辛烷值汽油调合组分[1-2]。然而,汽油质量升级对汽油中烯烃和芳烃含量的进一步限制[3],页岩气及轻烃取代石脑油作为蒸汽裂解原料,以及新能源及新能源车的国家发展战略,对传统石油炼制企业及石油炼制技术带来挑战,企业转型发展成为当务之急。

为了适应转型发展的要求,中国石化石油化工科学研究院(简称石科院)多年前就开始预测分析上述变化对传统石油炼制企业及技术带来的挑战,预测未来技术需求及技术开发路线及途径,按照组分炼油及分子炼油理念,开展C3~C12分子转化技术的研发。以下介绍这些技术的开发思路、技术特点及工业应用等情况。

1 挑战与机遇

1.1 汽油质量标准升级

表1为汽油池主要组分的含量及研究法辛烷值(RON)。由表1可见:从组分含量来看,汽油池中含量最高的组分为烷烃,其次是芳烃和烯烃,环烷烃含量最低;从辛烷值角度看,芳烃辛烷值最高,其次为烯烃,而烷烃的RON为0~100。烷烃辛烷值变化范围较大的主要原因是直链烷烃辛烷值较低,异构烷烃辛烷值较高,且随着支链化程度的提高而增加。

按照汽油清洁化的进程,汽油池组分变化趋势是烯烃和芳烃含量进一步降低[3],也就是说高辛烷值组分进一步减少。带来的问题是如何保持汽油池辛烷值,为此开发多支链烷烃的生产技术,增加烷烃组分的辛烷值显得格外重要。

表1 汽油池主要组分的含量及RON

1.2 页岩气及轻烃资源作为蒸汽裂解原料

轻烃尤其是页岩气作为蒸汽裂解原料时的乙烯收率比石脑油高,具有更好的技术经济性[4],为此页岩气等轻质资源作为蒸汽裂解原料是大势所趋。石脑油蒸汽裂解得到的苯占纯苯来源的40%左右,页岩气及液化气蒸汽裂解苯收率不到石脑油蒸汽裂解苯收率的10%,为此页岩气等轻烃作为蒸汽裂解原料会导致未来芳烃供给结构变化。此外页岩气等轻质原料作为蒸汽裂解原料还会导致石脑油作为蒸汽裂解原料的比例逐渐降低,这些多出的石脑油需要寻找新的利用途径。

1.3 传统石化行业转型发展

新能源及新能源车是国家的重要发展战略,对传统炼油行业造成了冲击,使汽柴油需求发展前景受限;芳烃需求仍呈现增长趋势,市场对BTX(苯、甲苯和二甲苯)需求呈现多样化变化;而轻质烯烃,特别是丙烯市场利润丰厚。

转型发展成为了国家尤其是石化行业面临的主要任务。在此大背景下,轻烃及石脑油加工技术开发如何满足转型发展的需求,既是挑战又是机遇。

2 石科院技术开发及工业应用

石科院按照组分炼油,特别是分子炼油的理念,按照“宜芳则芳、宜烯则烯、宜油则油”的原则,开发了将石脑油及轻烃资源转化为符合市场发展需求的高附加值产品的新一代系列技术,如图1所示。

图1 石科院按照分子炼油理念开发的轻烃及石脑油加工系列成套技术

2.1 丙烷/异丁烷脱氢技术

丙烷/异丁烷脱氢主要有两种主流技术,即移动床脱氢和固定床脱氢技术。移动床脱氢催化剂为Pt-Sn/Al2O3,反应系统为三级或四级径流反应器,配套催化剂连续再生器,反应周期为7 d,催化剂总寿命为2年。固定床脱氢催化剂为Cr2O3-Al2O3,反应系统为一组周期性循环操作的固定床反应器(3个以上),其中一个以上反应器进行反应,一个反应器进行烧焦再生,还有一个反应器进行阀门切换、吹扫、排气或催化剂还原等操作,反应周期为15 min,催化剂总寿命为600 d。两种技术各有特点,其中移动床脱氢技术的优势是催化剂的连续再生使装置操作更加平稳,催化剂活性高、选择性好,适合于规模化连续生产。

移动床具有独特的工艺特点,催化剂在反应-再生系统间不停循环,反应-再生系统为氢-氧环境。技术开发需要面对的主要技术难题是适合独特移动床工艺的催化剂、催化剂从低压区向高压区的输送技术、反应-再生系统氢-氧环境隔离技术、反应-再生系统的压力控制与稳定技术等。

移动床对催化剂有特殊要求,这是因为移动床工艺中催化剂不仅担负着“催化”任务,同时还在实现装置“无阀操作”、“差压控制”、“系统压力控制”及“催化剂从低压向高压输送”等工艺过程中发挥作用,为此移动床工艺对催化剂的强度、粒度分布、孔结构、堆密度、耐磨性能等物化性质有着特殊要求。

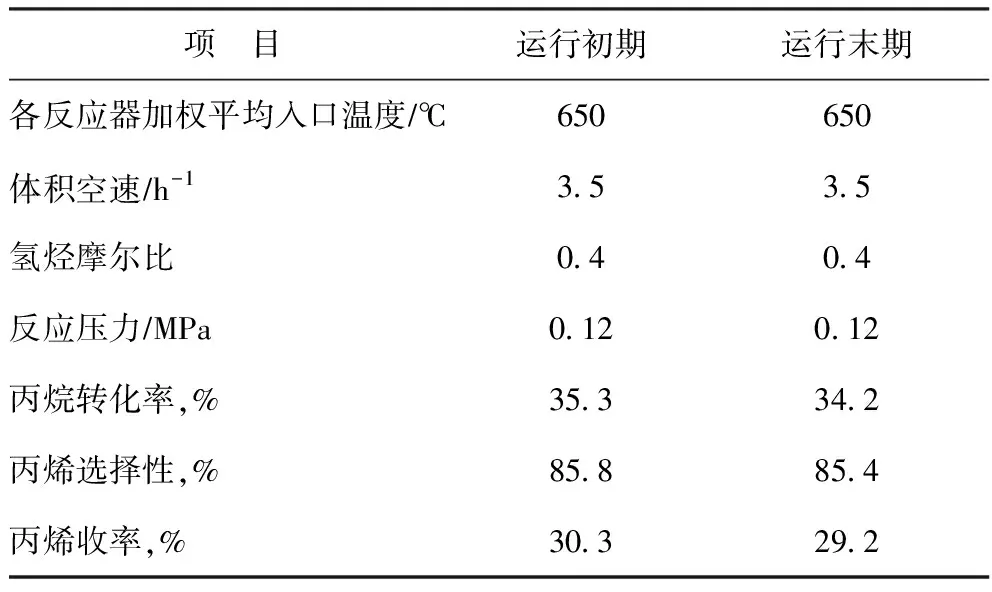

依据多年对移动床技术开发的知识和经验,通过技术创新,石科院成功开发了PST-100丙烷脱氢催化剂。催化剂的初期和末期性能如表2所示。

表2 PST-100催化剂的性能

PST-100催化剂的主要创新点为:催化剂具有特殊活性中心结构,表现出高活性和高选择性;通过对催化剂微观结构的设计与制备,减小了积炭的石墨化程度,解决了核心焦形成及烧焦难题;通过对催化剂球形度、强度分布、密度分布的设计与优化,解决了催化剂粉尘量大的难题。

PST-100催化剂在500 kt/a丙烷脱氢装置的工业应用结果见表3。由表3可见,丙烯相对丙烷的质量产率平均为85.66%,生产1 t丙烯所需丙烷为1.17 t。

表3 PST-100催化剂工业标定结果

2.2 C5~C6异构化技术

催化重整过程中,C5、C6烷烃仅小部分转化,其中大部分裂解为小分子,影响液体收率和氢气纯度,为此C5、C6不适宜作为催化重整原料。

C5、C6烷烃异构体之间辛烷值差异较大[5-6],表4 给出了C5、C6不同异构体的辛烷值。由表4可见:直链烷烃的辛烷值一般较低,正己烷的RON仅为31.0;异构烃支链化程度增加,辛烷值明显提高,2,3-二甲基丁烷的RON可达105.0。

表4 C5、C6不同异构体的辛烷值

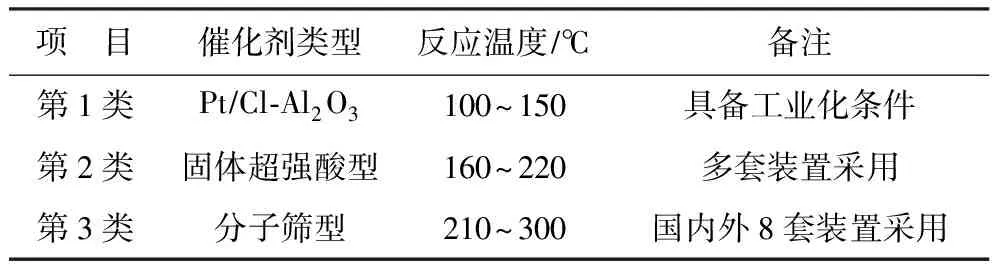

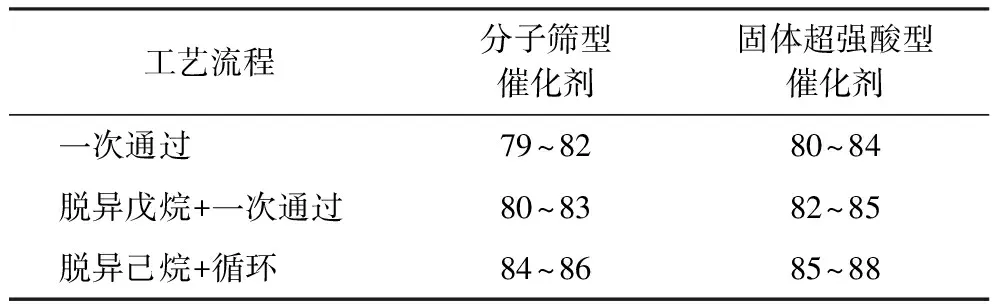

为了提高C5、C6组分的辛烷值,石科院开发了3类异构化技术,如表5所示。由表5可见,石科院开发的3类C5~C6异构化技术分别采用Pt/Cl-Al2O3、固体超强酸和分子筛型催化剂,反应温度依据催化剂体系不同而不同。

表5 石科院开发的3类C5~C6异构化技术

通过催化剂与工艺技术的匹配,可以调节异构化产物的辛烷值,如表6所示。

表6 催化剂与工艺匹配调节产物RON

石科院开发了使用双分子筛型催化剂的中温型RISO工艺技术[7-8],2001年首次进行了工业应用,结果如表7所示。

表7 中温型RISO技术的工业标定结果

由表7可见,石科院开发的使用双分子筛型催化剂的中温型RISO工艺技术的一次通过产物RON达到81.2,液体收率为97.2%,达到了同类技术的先进水平。

石科院固体超强酸异构化技术采用独特的纳米超细晶粒制备技术,使催化剂具有高活性和高选择性[9]。催化剂具有较强的抗杂质能力,原料中水质量分数低于5 μg/g即可满足要求。催化剂可再生,总预期寿命大于10年。与分离技术结合,可生产RON为90的异构化油。该技术对环境友好、不添加助剂,不腐蚀设备,操作压力低,可用于闲置加氢或半再生重整等装置的技术改造,节约投资成本。

固体超强酸异构化技术于2016年1月在中国石化湛江东兴石油化工有限公司180 kt/a C5~C6异构化装置上进行了工业应用试验,结果表明:在原异构化流程不变(脱异戊烷+一次通过),只增加原料干燥单元的情况下,产品RON由81提高至85;增加戊烷循环流程的情况下,产品RON可提高至89。到目前为止,国内已有多套装置采用了该技术[9]。

2.3 轻烃芳构化技术

针对转型发展,石科院开发了轻烃芳构化系列技术。这些技术是以饱和液化气、混合C4、轻石脑油等为原料[10-11],采用择形分子筛催化剂的固定床或移动床工艺技术。其最大特点是原料无需精制,反应无需临氢,产品可以根据市场需求灵活调节。根据产品类型,芳构化技术可分为汽油型、芳烃型和丙烷型技术。

汽油型芳构化技术采用固定床反应器,主要产品是RON为80~93的汽油组分,副产品为饱和液化气(丙烷、丁烷)和少量的干气。

芳烃型芳构化技术采用移动床反应器,主要产品为芳烃质量分数达98%以上的混合芳烃,其中BTX占90%以上,副产品为氢气、甲烷、乙烷和丙烷。

丙烷型芳构化技术采用固定床或移动床反应器,主要产品为丙烷,副产混合芳烃和少量干气。

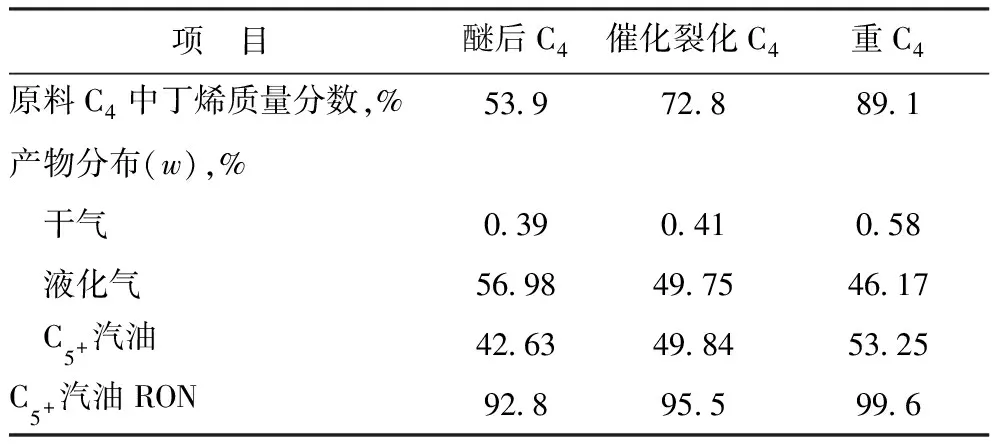

2.3.1 汽油型芳构化技术表8和表9分别列出了以不同C4为原料及石脑油掺C4的汽油型芳构化结果。由表8可见,以不同C4为原料的汽油型芳构化的主要产品为RON为92.8~99.6的汽油组分,另一个主要产品为饱和液化气,可以作为车用液化气,也可以作为蒸汽裂解原料。

表8 以不同C4为原料的汽油型芳构化结果

表9 以石脑油掺C4为原料的汽油型芳构化结果

由表9可见,以直馏石脑油及掺入C4为原料,芳构化的主要产品为汽油和饱和液化气。随着掺入C4原料比例的增加,汽油辛烷值不断提高,相对于石脑油进料,汽油收率可以超过100%。也就是说,通过掺入C4中的烯烃来提高汽油的辛烷值;饱和液化气产品既可作为车用液化气,也可以作为蒸汽裂解原料。

汽油型芳构化技术于2003年8月在扬州石油化工厂完成首次工业应用,以直馏石脑油和C4为原料,汽油产品的收率达到74%,RON达到85以上,干气产率低于2%。催化剂单程运转周期在3个月以上,总使用寿命超过3年。该技术的推广应用为轻石脑油和C4馏分的升值利用开辟了一条新的途径,已在国内30余套工业装置上得到推广应用。

2.3.2 芳烃型芳构化技术石科院开发了三代芳烃型芳构化催化剂及技术,以轻烯烃和C3以上烷烃,包括炼厂气、液化气、混合C4、裂解C5及油田轻烃等为原料。第三代技术采用固定床或移动床反应形式,反应温度480~550 ℃,反应压力0.2~0.5 MPa,质量空速0.5~1.5 h-1,主要产品为BTX,副产氢气、优质液化气及燃料气。第三代技术已经实现工业化。

表10给出了C4芳构化的液体产品典型组成。由表10可见,C4芳构化的芳烃分布与催化重整的芳烃分布不同,主要产品为甲苯,其次为苯和二甲苯。此技术特别为蒸汽裂解原料轻质化导致的芳烃供给结构的变化提供了技术解决方案。

表10 C4芳构化的液体产品典型组成 w,%

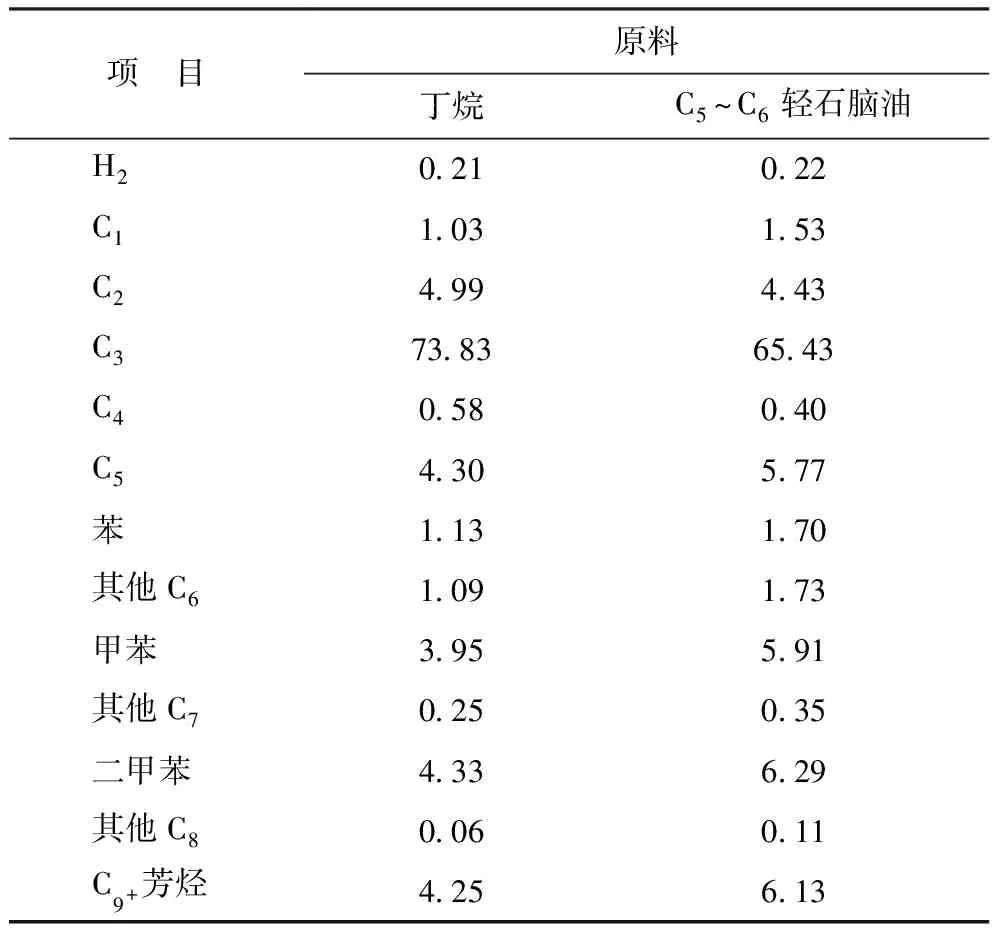

2.3.3 丙烷型芳构化技术石科院开发的丙烷型芳构化技术可以丁烷或C5~C6轻石脑油为原料,产品为丙烷、混合芳烃和少量干气(见表11)。反应条件为:非临氢,反应温度360~420 ℃,反应压力0.3~1.0 MPa,质量空速0.5~1.0 h-1。反应器可以是固定床或移动床。

表11 丙烷型芳构化技术的产物分布 w,%

2.4 石脑油催化重整成套技术

重整催化剂是生产高辛烷值汽油组分、芳烃和氢气的重要核心技术,全球30%汽油和70%芳烃(化纤、塑料和橡胶的原料)来自催化重整装置。在作为催化重整心脏技术的催化剂的开发中,石科院提出与国外不同的汽油型催化剂开发思路。与国外参比剂相比,石科院开发的PS-Ⅵ型催化剂寿命增加1倍,综合性能达到国际领先水平,获2010年中国专利金奖。为了解决芳烃型催化剂降积炭难题,提出“增加单铂中心-匹配酸中心”的构思,国际首创低积炭芳烃型催化剂(PS-Ⅶ),已获广泛应用。上述催化剂在国内外应用上百套次,国内市场占有率为70%。

为开发连续重整成套技术,石科院与中石化洛阳工程有限公司联合攻关,实现工艺、控制系统、专用设备等多项核心技术的集成创新,开发出具有自主知识产权的“石脑油催化重整成套技术”[12-13],成为全球第三个拥有该技术的专利商,获国家科技进步一等奖。采用该技术已建成十多套装置。

为引领重整技术发展方向,石科院与中国石化工程建设有限公司及中国石化济南分公司联合攻关,国际首创“逆流移动床连续重整成套技术”,解决了催化剂活性与反应匹配的难题,实现首套装置的工业应用[14]。该技术已在国内多家企业应用,获国外企业关注。

3 轻烃及石脑油综合利用方案

针对未来页岩气的开发利用以及行业面临的转型发展的压力,石科院开展石脑油及轻烃资源优化利用新途径的研究,开发出“石脑油组分及分子转化成套技术”及“移动床轻烃高效选择性转化成套技术”,将石脑油、轻烃资源及页岩气高效转化为芳烃、氢气、汽油组分及低碳烯烃等高附加值产品。通过这些技术与传统技术的组合(如图2所示),可以为企业的转型发展提供技术支撑。

图2 轻烃及石脑油综合利用方案

4 结 论

随着汽油质量升级、页岩气的规模化利用及应对石化行业转型发展的挑战,企业急需轻烃及石脑油的综合利用技术,生产高附加值产品,提高竞争力。石科院开发的轻烃芳构化、C5~C6异构化、丙烷/异丁烷脱氢、丁烯异构化及合作开发的石脑油催化重整成套技术等已经实现工业化。开发的系列技术为企业的转型发展和效益最大化提供了更多方案选择。