不同类型分散型催化剂对渣油催化临氢热转化过程的影响研究

侯焕娣,董 明,王子军

(中国石化石油化工科学研究院,北京 100083)

进入21世纪以来,随着我国经济的快速发展,石油消耗量逐年增加,原油对外依存度逐年升高,2020年我国原油的对外依存度超过70%,因此,实现石油资源高效利用是缓解我国能源对外依存度、提高能源安全的根本要求。在全球原油供应中,高硫、高金属、高残炭的劣质原油、油砂、天然沥青和页岩油等非常规石油资源所占比例将逐年上升。因此,重、劣质油的高效加工和充分利用已成为全球炼油工业关注的焦点。相较其他渣油加工工艺,渣油浆态床催化临氢热转化工艺具有原料适应性强、渣油转化率高、外甩残渣少、石油利用率高等特点和优势,是实现渣油,尤其是劣质渣油高效利用的有效途径,也逐渐成为炼油行业关注的焦点和研究开发的重点。

中国石化石油化工科学研究院在渣油热加工的基础上,开发了具有自主知识产权的劣质渣油高效改质技术——劣质渣油催化临氢热转化工艺。该技术定位于加工高沥青质、高金属含量的劣质渣油,以实现渣油杂原子高效脱除和沥青质高效转化为目标。催化剂是渣油催化临氢热转化过程的一个重要因素,其对渣油临氢转化结果影响至关重要,已有的研究结果表明[1-4],催化剂的主要作用是活化氢气形成活泼氢,从而抑制渣油热转化过程的缩合反应,另一方面催化剂颗粒可以成为焦炭沉积场所,将结焦前躯体或焦炭带出反应器,缓解或避免反应器内结焦,从而使反应装置平稳运行。不同类型催化剂的活化氢以及抑焦能力不同,为了获得催化剂类型、结构与其活化氢能力以及抑焦性能的关系,本课题选取5种不同类型的分散型催化剂,进行模型化合物菲加氢反应以及渣油催化临氢热转化试验,对比考察不同类型催化剂的活化氢能力以及催化抑焦活性;并结合催化剂结构及分散程度表征结果,分析催化剂的金属组元、分散程度与其催化渣油临氢热转化性能之间的关系。

1 实 验

1.1 原料油与催化剂

试验所用减压渣油A为高沥青质含量、高金属含量、高残炭的劣质渣油,这类渣油目前主要采用延迟焦化工艺加工,其主要性质见表1。

实验中所用5种分散型催化剂,其中二烷基二硫代氨基甲酸钼(简称MoDTC)是市售商品,其余4种催化剂均为实验室自制,固体粉末铁为煤粉上负载氧化铁,有机铁、有机镍、有机钼均是有机酸与金属化合物反应制备的有机金属配合物;5种催化剂的金属含量见表2所示。另外催化剂活化氢性能评价试验所用原料菲为市售分析纯试剂。

表1 原料油性质

表2 催化剂金属含量

1.2 催化剂活性评价试验

催化剂活性评价采用瑞士Premex公司生产的微型反应釜和美国Parr公司生产的N4580系列反应釜。试验步骤如下:在反应釜内加入一定量原料油、催化剂、硫化剂等,密封;经氮气、氢气置换,充压确认不漏后,升温至反应温度并反应一段时间后冷却至室温。收集反应的气体和液固产物,利用气相色谱进行气体组成分析。模型化合物临氢试验液固产物经过滤膜过滤除去固体,液体产物在Agilent Technologies公司生产的7890A-5975C气相色谱-质谱联用仪上进行组成分析;实际渣油临氢热转化液固产物采用甲苯进行液固分离,甲苯可溶物进行馏程、元素组成、残炭及四组分组成等分析,计算渣油转化率和改质效果。甲苯不溶物经甲苯抽提、干燥后进行X-射线衍射(XRD)、扫描电子显微镜(SEM)、透射电镜(TEM)等物相、形貌分析表征。

1.3 表征方法

使用日本理学TTR3型X-射线衍射仪进行催化剂物相结构的表征,CuKβ辐射,管电压40 kV,管电流250 mA,扫描范围5°~70°,扫描速率为4(°)/min。使用Quanta200F型扫描电镜(SEM)观察样品表面形貌。使用Tecnai G2F20S-TWIN型透射电镜(TEM)获得样品信息,加速电压为200 kV。

2 结果与讨论

2.1 催化剂活化氢性能评价结果

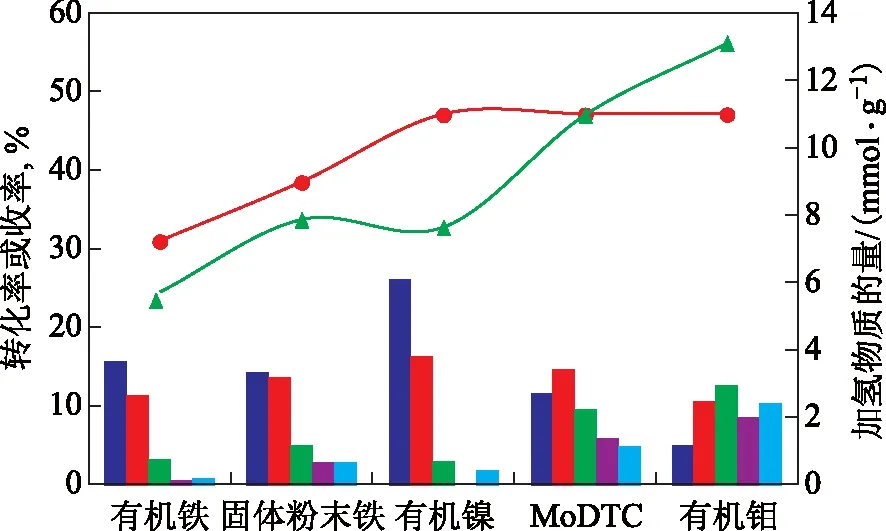

首先以模型化合物菲为原料,利用5种催化剂进行菲加氢试验,考察不同催化剂的活化氢性能,结果见图1。由图1可知,5种催化剂的菲转化率和活化氢指数(加氢物质的量)均不相同。菲转化率由大到小顺序为:有机钼≈MoDTC≈有机镍>固体粉末铁>有机铁;加氢物质的量由小到大顺序为:有机铁≈有机镍<固体粉末铁

图1 不同催化剂菲加氢试验结果■—二氢菲收率; ■—四氢菲收率; ■—六氢菲收率; ■—八氢菲收率; ■—开环产物收率; ●—菲转化率; ▲—加氢物质的量

2.2 不同催化剂催化渣油临氢热转化试验结果

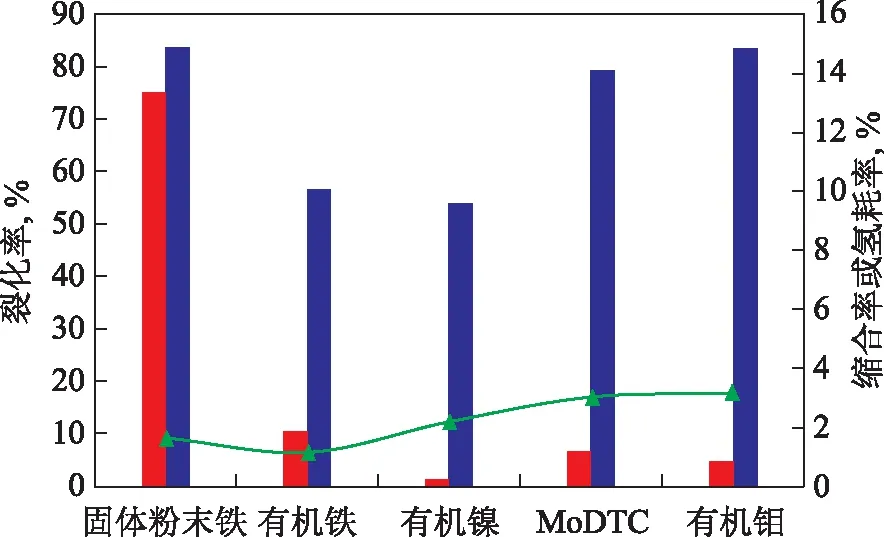

以表1所列的减压渣油A为原料,在反应温度420 ℃、反应时间130 min、催化剂添加量3 000 μg/g、氢初压9 MPa条件下,进行不同类型催化剂的评价试验,结果如图2所示。由图2可见:不同催化剂上裂化率由低到高顺序为有机镍<有机铁

图2 不同催化剂催化渣油临氢热转化反应结果■—裂化率; ■—缩合率; ▲—氢耗率

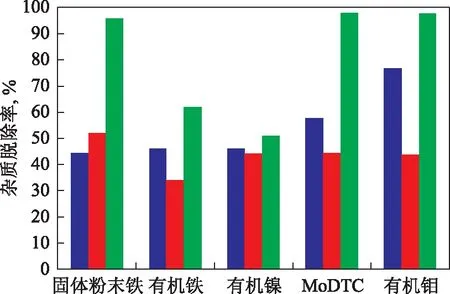

图3 不同催化剂催化渣油临氢热转化反应改质效果■—脱硫率; ■—脱氮率; ■—金属脱除率

图3是不同催化剂催化渣油临氢热转化试验改质效果。从图3可知:固体粉末铁、有机钼(MoDTC、有机钼)脱金属率较高。但是两类催化剂脱金属的路径不同,固体粉末铁催化剂主要是通过含Ni、V金属的沥青质分子缩合生焦脱除,并未实现真正的金属脱除,其缩合率达到14%;而有机钼则是通过将含Ni、V金属的沥青质分子进行转化,金属以硫化物形式脱除存在于少量的甲苯不溶物中。另外,脱硫效果由好到差顺序为有机钼>MoDTC>有机铁≈有机镍≈固体粉末铁,有机钼具有更高的脱硫选择性。

2.3 催化剂分析表征结果

为了对不同催化剂的催化活性进行分析,将反应后的催化剂进行XRD物相以及SEM、TEM表征,研究反应体系中不同类型催化剂形成的活性相结构及分散情况。

2.3.1 物相分析反应后5种催化剂的XRD分析结果如图4所示。

图4 不同催化剂XRD图谱

在XRD谱图[5-6]中,2θ 为33°(100),39°(103),59°(110)处是MoS2的特征吸收峰,峰强度越大,样品中MoS2片晶含量越高。而14.1°(002)处峰反映了片晶的堆积程度,该峰强度越大,MoS2片晶堆积度越高,单层MoS2则基本没有(002)峰。2θ 为29.9°(200),33.9°(210),43.6°(211),56.1°(311)处是非化学计量Fe1-xS(0 2.3.2 形貌分析不同催化剂反应前的形貌特征(SEM)如图5所示。由图5可见,固体粉末铁催化剂为条状与球状混合物,以直径约100 nm尺寸的球体为主;其他4种均相催化剂完全与原料油互溶,成为一相。 图5 不同催化剂渣油临氢热转化反应前形貌照片 将渣油临氢反应之后的5种催化剂进行SEM形貌分析,结果如图6所示。从图6可见:反应后的固体粉末铁基本都是坚硬、致密的大块状固体,这与其较大尺寸(100 nm)的球体结构、分散度差有关,反应后催化剂形貌与XRD谱图中2θ 为26°处出现石墨碳特征峰结果吻合;反应后的有机铁、MoDTC催化剂形貌中既有松散的片层结构,也有中间相小球出现,表明其催化抑焦性能不能满足反应所需;反应后的有机镍和有机钼催化剂都是松散的片层,表明其催化活性高,能够满足反应所需,因而体系中易发生缩合反应的前躯体较少。将5种催化剂反应后形貌与其渣油催化临氢热反应缩合率数据进行关联,发现反应后催化剂出现松散片层(缩合率小)、中间相小球(缩合率居中)、致密坚硬的大块(缩合率大)形貌特征与其缩合率大小顺序一致。 图6 不同催化剂渣油临氢热转化反应后SEM图片 5种催化剂反应后的透射电镜照片如图7所示。从图7可以看出:固体粉末铁形成的硫化铁形貌是是棒状、条状,尺寸很大,约为100~500 nm;有机铁形成的硫化铁尺寸较小,约50~100 nm,但其团聚很严重,多个硫化铁堆积在一起,形成较大的团聚簇;MoDTC与有机钼形成的MoS2条纹基本以单层或2层分散为主,这与XRD表征结果一致;单一MoS2的长度为10~20 nm。有机镍形成的硫化镍也是条状形貌,但是和有机铁形成的硫化铁类似,有机镍形成的硫化镍也是以多层团聚体形式存在,且多个团聚体形成了更大的团聚簇。 图7 不同催化剂渣油临氢热转化反应后TEM照片 将催化剂XRD,SEM,TEM表征结果与图2、图3的渣油临氢反应性能结果结合来看,5种不同类型催化剂的状态(固体、液体)会影响形成的催化活性中心的物相、形貌和分散程度,而活性中心的分散程度对其催化渣油临氢反应性能有重要影响。均相的有机钼催化剂在反应体系中生成单层或双层分散的纳米尺寸的硫化钼,具有更高的渣油裂化率、更低的缩合生焦率和更高的活化氢指数。 (1)采用5种不同类型催化剂进行菲加氢试验,结果表明,不同金属菲加氢活性不同,其顺序由高到低为Mo>Ni>Fe;金属的不同形态、均相有机催化剂的有机配体都会影响菲加氢反应性能。 (2) 5种不同类型催化剂催化渣油临氢转化试验结果显示,缩合率由大到小顺序为:固体粉末铁>>有机铁>MoDTC>有机钼>有机镍;缩合率大小顺序能够与反应后催化剂呈现形态(致密坚硬块状、中间相小球、松散片层堆积体)相印证。 (3)催化剂的XRD,SEM,TEM表征结果与反应性能关联表明,具有低分散度、大尺寸的固体粉末铁催化剂的渣油缩合率高,生成的致密焦具有石墨碳特征;均相有机钼催化剂在反应体系中生成单层或双层分散的纳米尺寸的硫化钼,具有更高的渣油裂化率、更低的缩合生焦率和更高的活化氢指数。

3 结 论