TiAl合金表面Al-Y渗层的抗热冲击性能

梁国栋,田兴达,王存喜,张明旭,董福元,李涌泉

(1.北方民族大学材料科学与工程学院,宁夏 银川 750021;2.北方民族大学机电工程学院,宁夏 银川 750021)

TiAl合金在高温下具有优良的比强度和比刚度,主要应用于航空发动机、燃气轮机的热端部件,如导向叶片、涡轮盘、燃烧室等[1-4],被认为是非常有前途的新型轻量化高温结构材料[5-6]。

作为航空发动机叶片等热端部件用材,TiAl合金服役时不可避免地会面临环境温度骤变、燃气腐蚀、高温粒子冲蚀等苛刻的服役条件,其使用寿命受到了严重影响。失效通常始于材料表面,因此表面改性技术是优化其使用性能最有效的途径。目前用于TiAl合金的表面改性技术主要有热喷涂、高能束(包括激光束、离子束、电子束)处理、气相沉积等[7-11]。辛丽等[12]通过对TiAl合金表面喷涂少量MnCl2,使其在900 ℃静态空气中的氧化速率降低了一半以上。张学萍等[13]利用双辉等离子渗技术对TiAl合金进行渗铌,使得基体中析出硬质第二相粒子,显著提高了TiAl合金的耐磨性。张李波等[14]通过双辉等离子合金化技术在γ-TiAl合金表面进行Mo-W合金化,改善了它的高温抗氧化性能。唐光泽等[15]通过等离子注入技术在 TiAlNb合金表面注入氟离子,也提升了合金的高温抗氧化性能。张扬等[16]利用粉末包埋渗的方法在γ-TiAl合金表面制得了铝改性层,增强了合金在850 ℃下的抗氧化性能。在上述提到的表面改性技术中,粉末包埋渗较为成熟,且与其他方法相比,具有操作工艺简单、技术难度小、成本较低的特点,被广泛应用于铝化物、硅化物等渗层的制备[17-18]。

此外,发动机在点火启动、高速爬升等过程中,发动机内产生的大量燃气能量会被分配到叶片,使其承受显著的温差,该过程会导致叶片内部产生极大的温度梯度和热冲击应力,可能导致渗层的剥落失效。针对上述问题,本文采用包埋渗法在TiAl合金表面制备了Al-Y渗层,对比研究了TiAl基体及Al-Y渗层的抗热冲击性能,这对渗层的可靠性评定和寿命预测具有重要意义。

1 实验

1. 1 材料

基体材料为新型TiAl合金,按设定的成分配比由冷坩埚磁悬浮熔炼而成,其化学成分(以原子分数表示)为:Ti 48%,Al 48%,Nb 2%,Cr 2%。基材经过线切割加工成尺寸为6 mm × 6 mm × 3 mm的试样,用240号至1000号SiC砂纸逐级打磨,丙酮超声波清洗后干燥备用。

1. 2 渗层的制备

渗剂配比(以质量分数表示)如下:Al 15%,NH4Cl 6%,Y2O32%,Al2O3(填充剂)余量。粉末粒度均小于200目,纯度为分析纯。采用球磨的方法令渗剂均匀混合,随后将试样包埋在坩埚内的渗剂之中并密封坩埚。将坩埚置于电阻炉中加热至930 ℃,保温2 h后空冷至室温。

1. 3 热冲击试验

将被测试样放入恒温1 000 ℃的YTH-5-12A型箱式电阻炉中,保温3 min后取出并迅速放入水中骤冷,此为一个周期,随后重复上述步骤。为减少误差,每组5个试样,热冲击有效次数是它们试验结果的平均值。

2 结果与讨论

2. 1 Al-Y渗层的表面形貌

由图1可见,渗层宏观形貌(图1右上角)为黑灰色,表面平整,且边界处未出现开裂现象,表面结构致密,无裂纹及孔洞。

图1 930 ℃保温2 h制备的Al-Y渗层表面形貌Figure 1 Surface morphology of Al-Y codeposition coating prepared by holding at 930 ℃ for 2 h

2. 2 Al-Y渗层的截面组织结构

由图2a可见渗层厚度约为50 μm,均匀致密,结构单一,无明显分层现象,且渗层与基体之间为良好的冶金结合。能谱(EDS)分析显示渗层1处的化学成分为Al 74.18%(原子分数,后同)、Ti 23.20%、Cr 1.96%、Nb 0.45%、Y 0.21%,2处的化学成分为Al 74.45%、Ti 23.61%、Cr 0.86%、Nb 0.90%、Y 0.18%。结合图2b的渗层XRD分析结果认为:Al-Y渗层外层主要由富Al的TiAl3相组成。能谱分析显示渗层3处的化学成分为Al 64.17%、Ti 32.60%、Cr 1.14%、Nb 1.97%、Y 0.12%,Al与Ti的原子比约为2∶1,说明该区域主要由TiAl2相组成。需要说明的是,在XRD谱图中并未发现Y的化合物相,但在渗层内的能谱中可以发现少量改性元素Y。这是由于Y元素总是倾向于偏聚在渗层晶界及相边界处,化合物含量很少,因此会被TiAl3的强衍射峰淹没。

图2 Al-Y渗层的截面背散射电子图像(a)及表面XRD谱图(b)Figure 2 Cross-sectional backscattered electron image (a) and surface X-ray diffraction pattern (b) of Al-Y co-deposition coating

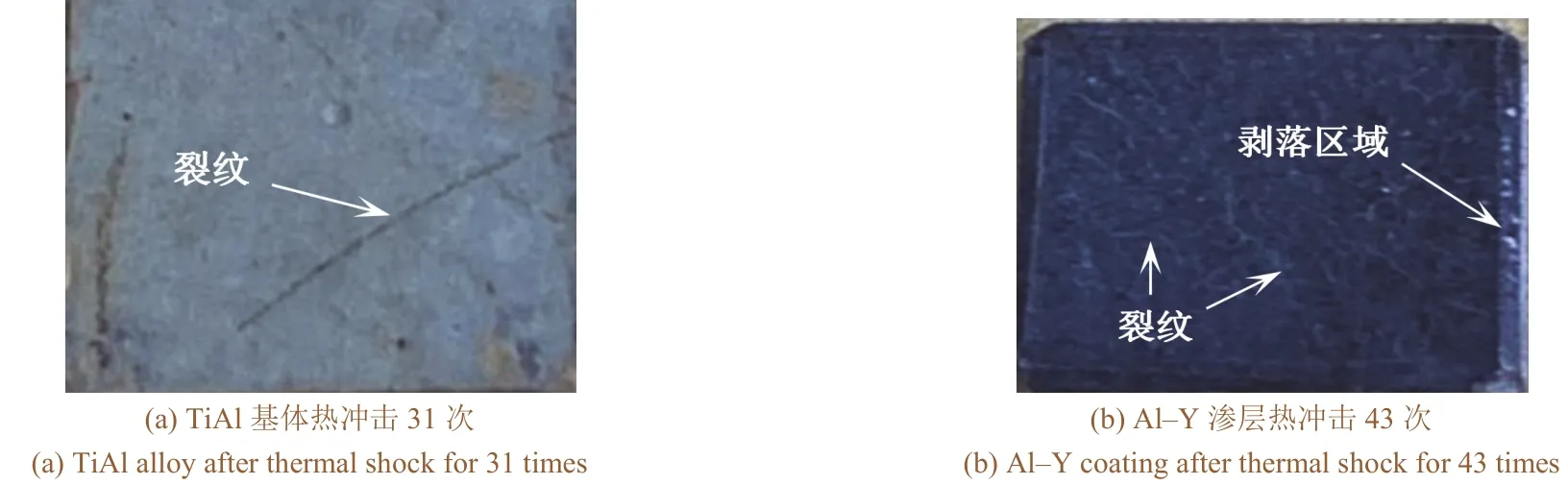

2. 3 TiAl基体及Al-Y渗层的热冲击形貌

由图3可见,TiAl基体及Al-Y渗层经过一定次数的热冲击试验后均出现裂纹,其中TiAl基体经过7次热冲击后出现微裂纹(用吹风机吹干过程中出现微小水痕),16次热冲击后出现目视裂纹,31次后出现明显裂纹(见图3a),此时TiAl基体表面因氧化而呈现出灰白色,同时可见明显剥落现象。Al-Y渗层在21次热冲击后出现微裂纹,32次热冲击后出现目视裂纹,43次后出现明显裂纹(见图3b),此时渗层仍为深灰色,表面的细小裂纹由样品边界向基体内延伸,直至交汇,呈现出放射状,在裂纹边缘可见局部轻微剥落。

图3 不同试样在1 000 ℃热冲击后的宏观表面形貌Figure 3 Surface appearance of different samples after thermal shock test at 1 000 ℃

由图4可见,经过热冲击的TiAl合金基体和Al-Y渗层均出现起始于表面,随后向内延伸的贯穿性裂纹。

图4 不同试样在1 000 ℃热冲击后的截面形貌Figure 4 Cross-sectional morphologies of different samples after thermal shock test at 1 000 ℃

图4a显示,TiAl合金经31次热冲击后形成的贯穿性裂纹很少,并且表面裂纹萌生后便会沿着裂纹方向向基体内部扩展,直至形成贯穿性裂纹。将裂纹萌生处放大后可见裂纹两侧由灰白色(箭头 1)与深灰色(箭头2)交替的混合相组成。能谱分析显示:灰白色区域中Ti和O的含量分别为31.20%和58.49%,表明该处组织主要为TiO2;深灰色区域中Al和O的含量分别为30.68%和64.95%,表明该处组织主要为Al2O3。

图4b显示,Al-Y渗层经43次热冲击后在渗层厚度范围内形成大量的裂纹,且绝大多数裂纹形成后会在渗层与基体界面处终止,个别裂纹会继续沿裂纹方向发展,并最终形成贯穿性裂纹。需要说明的是,虽然渗层厚度范围内形成大量的热裂纹,但热冲击后渗层与基体结合良好,未出现剥落现象。对裂纹放大后可见,裂纹周围主要由深灰色相(箭头3)组成,能谱分析表明该组织主要为Al2O3。

分析认为:在1 000 ℃热冲击的过程中,TiAl基体表面发生氧化,形成由TiO2和Al2O3组成的混合氧化膜,在反复热冲击过程中表层部分区域氧化膜剥落,在基体表面产生“缺口”,导致截面尺寸发生突变,使该处应力剧烈增大,逐步形成细微裂纹。裂纹尖端处应力严重集中,逐步向TiAl基体内部扩展,最终形成贯穿性裂纹。对于Al-Y渗层,热冲击过程中亦会发生氧化,但由于表面形成的Al2O3氧化膜连续、致密,且抗剥落能力较强,因此裂纹形成的孕育期较长,这与试验中TiAl基体经过7次热冲击后就出现微裂纹,而Al-Y渗层经过21次热冲击后才出现微裂纹的观察结果一致。同时由于连续氧化膜的存在,涂层在热冲击过程中没有明显的应力集中区域,因此在渗层厚度方向上观察到大量的纵向裂纹。而渗层的梯度结构使得各层热膨胀系数呈梯度变化,热应力在涂层与基体界面处得到缓解,降低了裂纹的扩展性,这与图4b所示的大多数裂纹形成后会在渗层与基体界面处终止相一致。另外由于渗层与基体之间为冶金结合,具有很高的结合强度,因此裂纹在膜基界面处未发生横向扩展。在随后的热冲击过程中,一旦裂纹越过膜基结合界面,裂纹的扩展速度与基体合金无明显差别。

3 结论

(1) 经过930 ℃保温2 h在TiAl合金上制备的Al-Y渗层均匀致密,厚度约为50 μm,渗层组织呈梯度分布,主要由富Al的TiAl3外层及TiAl2相内层组成。

(2) TiAl基体和Al-Y渗层分别在热冲击31次和43次后出现贯穿性裂纹,表明Al-Y渗层可以有效提高TiAl合金的抗热冲击性能。