核电蒸汽发生器690合金换热管电镀硬铬的性能研究

刘蔚 ,钟强 ,钱炯 ,蔡志刚 ,孟凡江,矫明,苏诚 ,王宝顺 ,闫生志,王红斌,张春芬 ,曹萍

(1.浙江久立特材科技股份有限公司浙江省核电用高性能管材成形工程技术研究中心,浙江 湖州 313028;2.久立研究院久立特种合金材料腐蚀与防护国际科技合作基地,浙江 湖州 313028;3.上海核工程研究设计院有限公司,上海 200233)

在大型先进压水堆核电站中,核电蒸汽发生器690换热管是热能传递的重要部件,它将一回路中的热量以热交换的形式传递到二回路中,二回路中的液态水受热蒸发而形成大量水蒸气,推动发电机发电。二回路中液态水气化过程伴随大量气流扰动,使换热管发生振动,因而抗振条、支撑板与换热管之间的微动磨损无法避免。这种磨损会使换热管的管壁减薄,寿命大大缩短,提前失效甚至引发爆裂事故,严重影响整个核动力系统的安全可靠性[1-3]。蒸汽发生器传热管为690镍基耐蚀合金材质,为了改善其外表面的抗磨损性能,人们尝试了不同的外表面处理技术[1]。

然而,大部分表面硬化方法都不适用于核电蒸汽发生器690合金管道。首先,为了保证690合金管具有满足使用要求的组织结构和力学性能,其冷加工工艺、热处理工艺都有明确的技术要求,合金性能在表面处理过程中不得改变;其次,690合金管很长,一些表面处理工艺需要在真空或保护气氛下进行,对设备的要求太高,而且要考虑圆周方向硬化层的均匀性。相对而言,电镀工艺操作简单,镀层一般具有较好的耐磨性、耐蚀性和结合力[4-6],镀后无需热处理,对合金基体组织结构的影响小,工艺成熟,具备产业化应用的可能。

但690合金电镀也存在一些问题。镍基耐蚀合金表面存在初始钝化膜,这层膜可能会影响镀层与基体之间的结合力。690合金直管在热处理后还将进行U形弯折和胀管等工序,镀层很可能因为脆性高而开裂。镀层厚度不同,其承受下压力时的抗变形能力也不同。目前这方面的研究报道较少,限制了该工艺的产业化推进。本文采用工业化加工设备对690合金管表面电镀铬,分析了电镀铬层的特性,指出了该技术在工程化应用过程中存在的问题,以探索未来690合金管电镀铬的可行性。

1 实验

基体为浙江久立特材科技股份有限公司生产的690合金管,其组成(以质量分数计)为:Ni≥58.0%,C≤0.025%,Si≤0.40%,Mn≤0.35%,Fe≤11.0%,Cr 28.0% ~ 32.0%,P≤0.015%,S≤0.003%。电镀硬铬硬化层由南通申海工业科技有限公司进行制备。

采用针对不锈钢基体材料的专用电镀工艺,电流密度选择30、50和70 A/dm2,并考察了200 °C低温烘烤3 h对镀层脆性的影响。

根据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,采用VD545数显显微维氏硬度计测量镀层的截面硬度和表面硬度,采用432VD砖塔显微维氏硬度计测量镀层的表面穿刺硬度,实验中因为不同的测试需要,采用了不同规格的压头和下压力。

结合力测试采用了百格法、压痕法和磨锯试验。其中,百格法和磨锯试验参考GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度测试方法评述》。压痕法参考文献[7],先借助432VD砖塔显微维氏硬度计以98 N的下压力由压头将镀层刺破,再观察压痕边缘镀层的开裂和脱落情况。

采用蔡司Axio Imager M2m光学显微镜观察镀层表面、截面和压痕的形貌。

2 结果与讨论

2. 1 电镀铬层的形貌

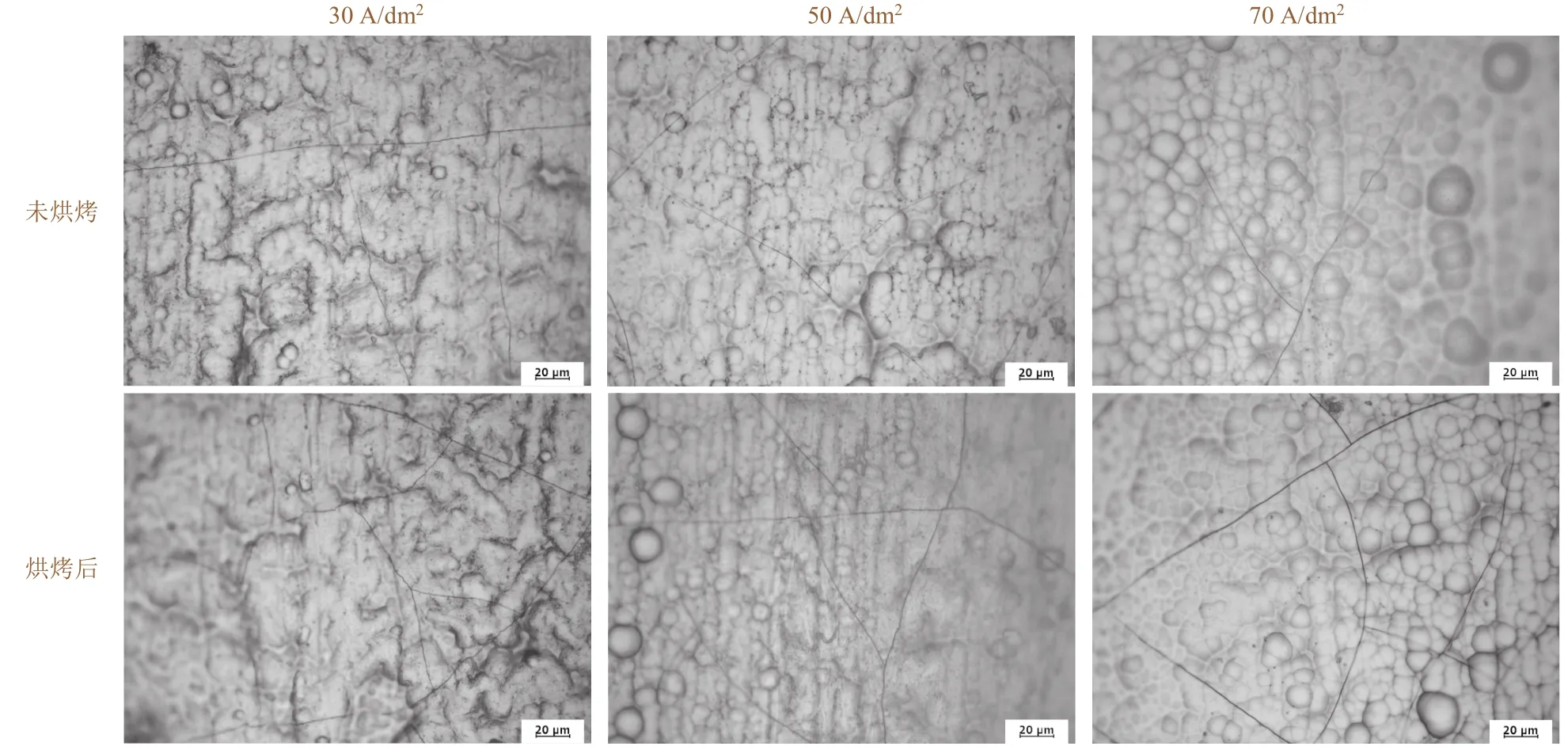

从图1可知,当电流密度为30 A/dm2时,镀态铬层表面较平整,有少量圆形凸起和沟壑,以及一些不规则的裂纹。随着电流密度的增大,镀态铬层表面的球状颗粒增加并增大,裂纹加宽。烘烤后,铬层表面形貌无明显差别,但裂纹现象加重。

图1 烘烤前后电镀铬层的表面形貌Figure 1 Surface morphologies of electroplated chromium coatings before and after being baked

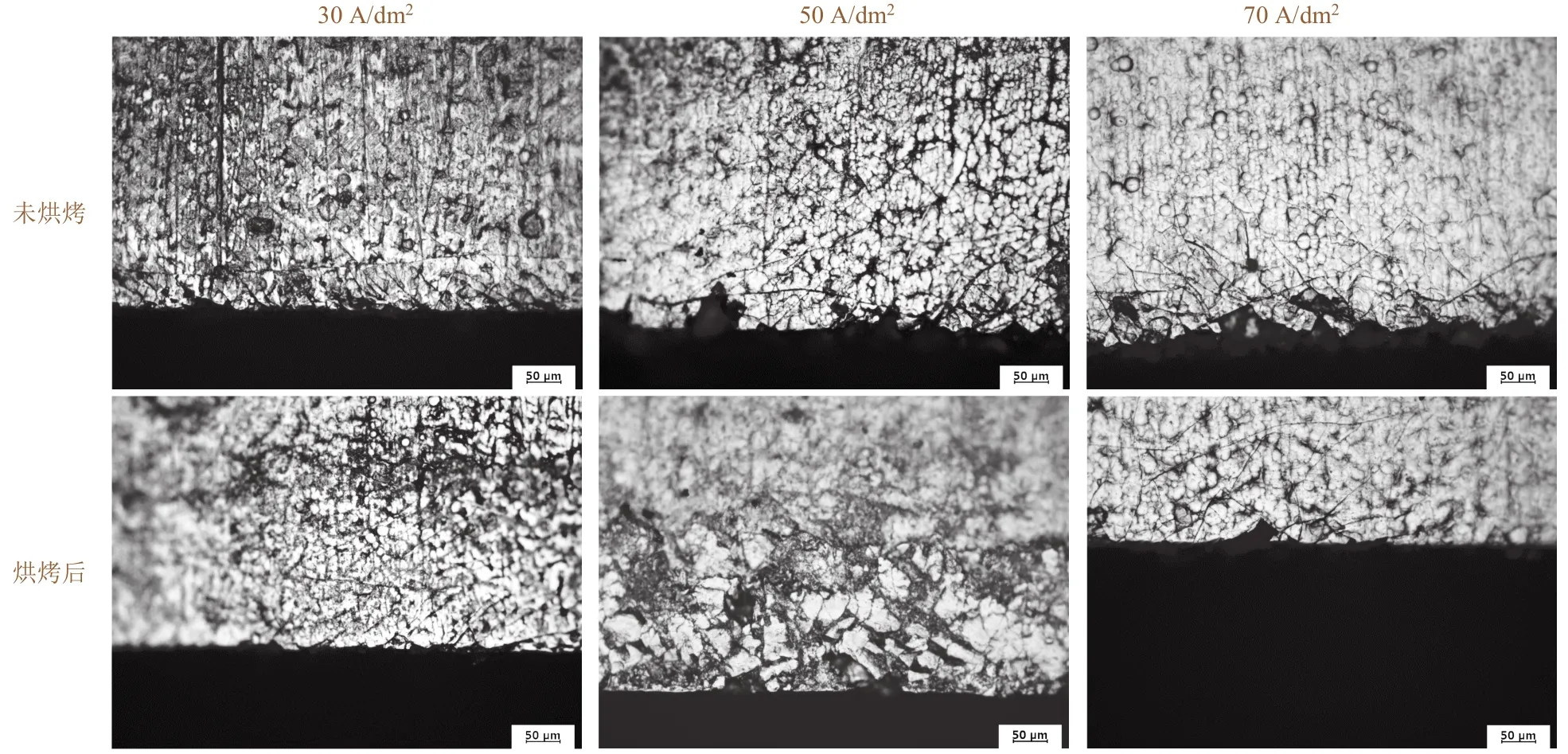

如图2所示,对镀层的截面进行观察,并测量镀层的大致厚度,结果列于表1。由于截面观察无法标定所有位置的镀层厚度,实际观测结果仅可作为初步分析的依据。可以看到,提高电流密度可以增大镀层厚度,低温烘烤后镀层厚度基本不变。镀层中存在明显的纵向裂纹,且裂纹随镀层厚度增大而增多。不同位置的镀层厚度偏差较大,这主要与电镀过程中电流密度分布不均有关。虽然金属管表面是恒电位,但溶液中不同位置的电位梯度不同,导致不同位置分布的电流密度存在差异。若合理设计电极位置,可以有效改善电镀层的厚度均匀性。

图2 烘烤前后电镀铬层的截面形貌Figure 2 Cross-sectional morphologies of electroplated chromium coatings before and after being baked

表1 电镀铬层的厚度和均匀性Table 1 Thickness and uniformity of electroplated chromium coatings

2. 2 电镀铬层的硬化效果

由于电镀铬层很薄,测量硬度时需要选择合适的下压力,方可得到供硬度分析的压痕。GB/T 4340.1规定“试样的最小厚度为对角线长度的1.5倍”,铬镀层厚度为11 ~ 42 μm,则压痕尺寸应该≤7.3 μm。再根据GB/T 4340.1中“维氏硬度 = 常数 × 试验力 ÷ 压痕表面积”可以反推得到下压力(F) ≈ 5.2882 ×维氏硬度 ×d2(其中d是压痕对角线长度d1和d2的算术平均值,单位为mm)。电镀硬铬的维氏硬度在900 HV左右,对应的下压力为0.253 N,即下压力不得高于0.253 N。另外,考虑到实际测试过程中观测误差一般为1 ~ 2 μm,若压痕小于5 μm,测量误差将会很大。综合考虑,选择标称值为0.245 2 N的试验力来测量镀层的表面和截面维氏硬度。

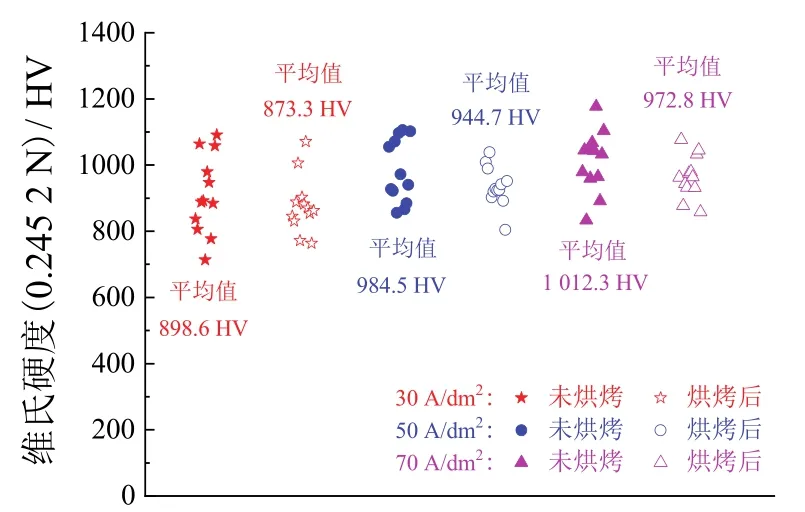

690合金管基体轴向截面维氏硬度为200 ~ 230 HV。因为电镀铬表面并不光洁,存在大量电镀浮凸,为了减小观测误差,每种样品取多处进行测量,结果见图 3。从中可知,测得的表面硬度数据较分散,同一试样不同位置测得的表面硬度差在200 ~ 400 HV之间。随电流密度增大,镀层表面平均硬度有所提高。相同电流密度下所得镀层经烘烤后表面的平均硬度减小20 ~ 40 HV。

图3 电镀铬层的表面维氏硬度Figure 3 Surface Vickers hardness of electroplated chromium coatings

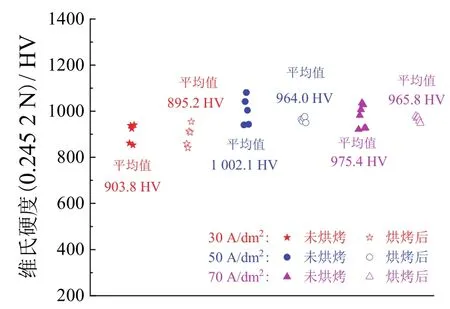

从图4可知,镀铬层截面维氏硬度的数据离散性比表面硬度小,同一试样不同位置测得的最高和最低截面硬度差最小为50 HV,最大为200 HV左右。同样,随电流密度增大,镀层截面平均硬度增大。相同电流密度下所得镀层烘烤后,截面平均硬度下降10 ~ 40 HV。

图4 电镀铬层的截面维氏硬度Figure 4 Cross-sectional Vickers hardness of electroplated chromium coatings

对比图3和图4可知,电镀铬层的表面硬度略低于截面硬度。这是因为测试截面硬度时,硬度仪压头的下压力只作用在镀铬层上,而在测试表面硬度时,压头的下压力会从镀层传递到基体。虽然根据压痕尺寸和GB/T 4340.1-2009计算下压深度,压头都不会接触到基体,但是当镀层较薄且压痕恰好在微裂纹附近时,压痕尺寸会略增,导致测得的硬度较小。另外在测试过程中发现,如果压痕恰好接触到表面的微裂纹,硬度测试值会下降至500 ~ 700 HV。这说明微裂纹会降低镀层的局部硬度。

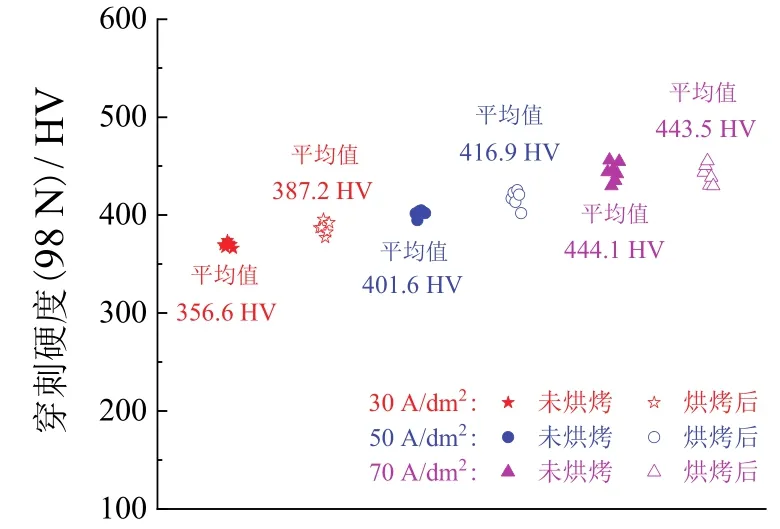

为了验证下压力过大造成的镀层破坏会导致表面硬度下降,采用下压力98 N进行表面硬度测试,结果见图5。测试的压痕对角线长度为180 ~ 250 μm,压头顶部两相对面夹角为136°,可算得压痕深度为95.4 ~ 132.5 μm,压头穿透了镀层,实际测得的表面硬度也降至350 ~ 450 HV。这说明下压力破坏镀层后,基体将承受大部分下压力。

图5 电镀铬层的穿刺硬度Figure 5 Surface hardness of electroplated chromium coatings measured after being penetrated

综上可知,若合金管主要受到径向方向、垂直于表面的下压破坏,则镀铬层的保护作用有限。但如果合金管所受径向下压力较小,受到的破坏主要是平行于表面的摩擦,则镀铬层具有较好的耐磨性。

2. 3 电镀铬层与基体的结合力

电镀铬层与基体的结合力对镀层的实际应用也很重要,电镀层开裂可能会导致镀层剥落或者缝隙腐蚀,因此采用多种方法检测镀层与基体之间的结合力。首先参考GB/T 5270-2005尝试使用百格法进行检测。但因为镀铬层硬度较高,刀具硬度不足及下压力不够,无法实现镀层穿刺,甚至划格后肉眼无法看到镀层表面的损伤。这也从侧面说明镀层具有很高的硬度。

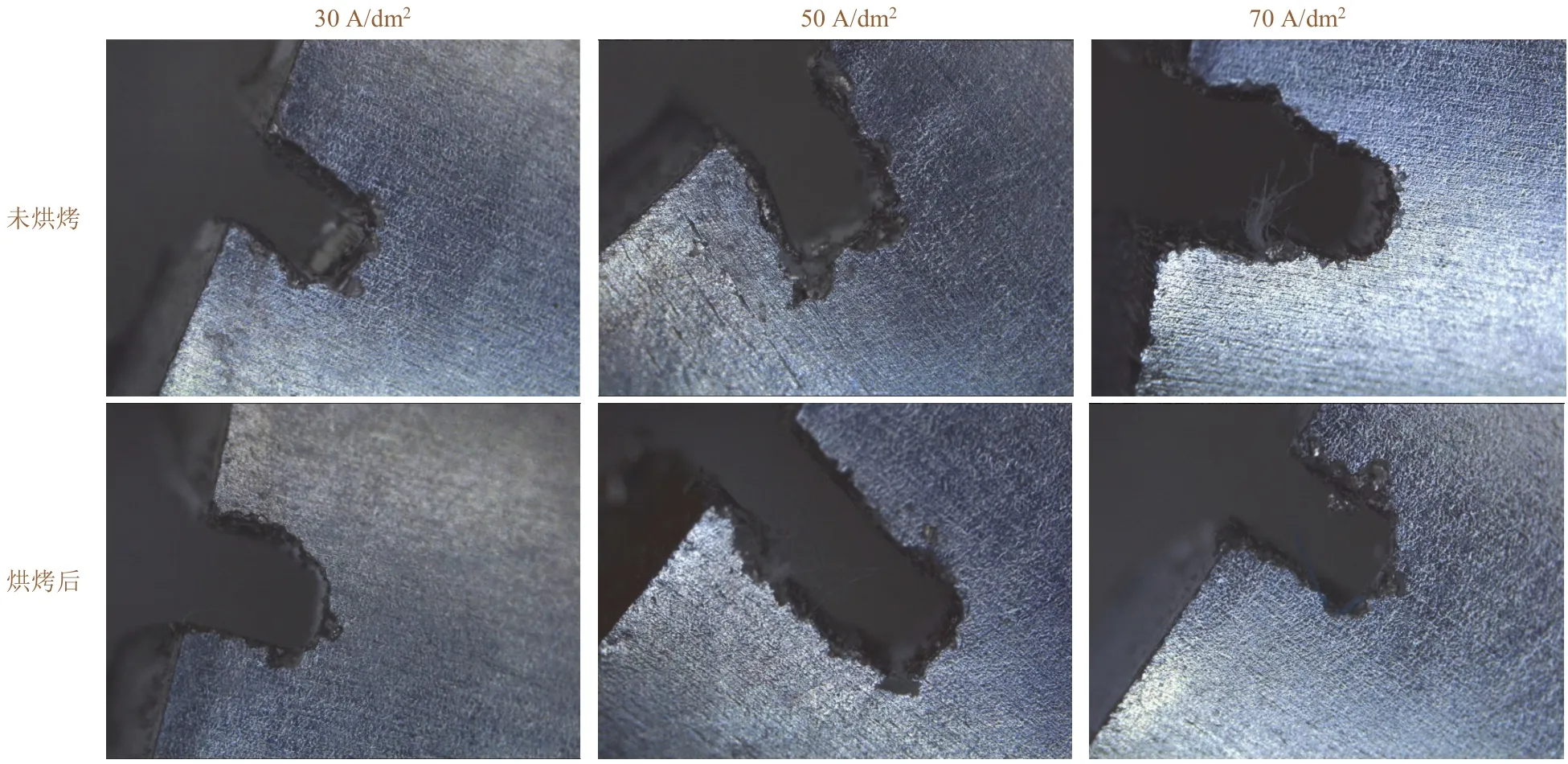

接着采用压痕法检测镀铬层的结合力,如图6所示,压痕附近出现了辐射状裂纹,但没有出现明显的脱落现象。采用下压式机械切割法将圆管一端切开,观察切割部位的镀层开裂情况。如图7所示,随着电流密度的增大,端部的裂纹和剥离量增加。烘烤处理能够在一定程度上降低镀层的脆性,缓解开裂和剥落现象。

图6 烘烤前后电镀铬层表面压痕形貌Figure 6 Morphologies of indentations on surfaces of electroplated chromium coatings before and after being baked

图7 烘烤前后样管机械切割后端部的电镀铬层开裂情况Figure 7 Fracture morphology of electroplated chromium coatings before and after baking

从图8和表2可以看到,镀层在磨锯试验中出现轻微的开裂和剥离。这可能与镀层受力导致初始裂纹扩展有关。因此在讨论镀层与基体的结合力时,也要考虑镀层自身的脆性和内部裂纹。

表2 磨锯后镀铬层的剥落情况Table 2 Peeling states of electroplated chromium coatings after being sawed

图8 锯痕处镀铬层的剥离形貌Figure 8 Peeling morphologies of electroplated chromium coatings at sawing position

综合不同的结合力测试结果可知,电镀铬层与基体之间的结合力满足使用要求,在承受压应力的状态下不容易剥落。但因镀层硬度高、脆性大,基体变形时容易导致镀层碎裂并脱落。

2. 4 电镀硬铬应用于690合金管时存在的问题

电镀铬层对690合金管的表面硬化效果非常明显,采用普通刀具进行划割甚至无法留下痕迹。但电镀铬层也存在一些问题,包括有微裂纹、脆性大、厚度不均匀等。

(1) 微裂纹的存在会显著影响镀层的硬度,镀层在受到下压力时更容易开裂和脱落,因此微裂纹会导致镀层在微动磨损状态下加速受损,耐磨性下降。在电镀铬过程中借助辅助摩擦能够减少氢在镀层表面的吸附和在镀层中的扩散,从而减小镀层内应力,减少裂纹。但该法只适用于小型零件,在长管上实施的工艺难度大。虽然电镀硬铬层存在微裂纹,但其硬度远远高于690合金,依然能够解决690合金的微动磨损问题,因此当前对无裂纹电镀硬铬工艺没有太高的需求。

(2) 镀铬层脆性高是另一个需要关注的问题。磨锯试验中样管断口部位的脆性开裂说明镀铬层的延展性不足,在承受外力变形时镀层难以保持完整。690合金成品管在热处理后还要进行U形弯曲。所以应将电镀工序安排在U形弯曲之后。

(3) 镀铬层厚度不均匀是电镀硬铬应用于690合金管面临的最大问题。这主要是因为核电热蒸发器对防振条与合金管之间的空间间隔有明确要求[8]。因此必须保证样管在电镀铬后的总外径在尺寸公差范围内,这就对制管的尺寸均匀性、镀层厚度均匀性提出了更高的要求。当前镀铬层厚度不均匀主要是因为电镀过程中电位梯度场分布不均匀,导致管表面电流密度分布不均。因此在电镀时要合理设计电极的分布,考虑镀液的循环和U形管在镀槽中的空间位置。可通过有限元模拟电位分布,合理设计电极位置,从而改善镀层厚度均匀性。

3 结语

从工业应用的角度来看,电镀硬铬层对690合金管具有明显的表面硬化效果,与基体牢固结合,但存在微裂纹、脆性大、厚度不均匀的问题,显著影响该工艺在690合金管上的应用。在实际生产中,应将电镀工序安排在合金管变形加工之后,合理设计电极排布,以保证镀层厚度均匀。此外,还要考虑镀液循环和U形管在镀槽中的空间位置,建议采用有限元方法进行相关模拟分析。虽然当前电镀铬技术无法满足690合金管的技术要求,但经改进后有应用推广的可能。