关于JT/T4-2019《公路桥梁板式橡胶支座》标准中形状系数取值的探讨

赵贵英,张红永,谷立宁,庞二红,常广忠

(衡橡科技股份有限公司,河北 衡水 053000)

公路桥梁板式橡胶支座(下文简称橡胶支座)是由多层薄钢板与多层橡胶片硫化粘合而成的一种橡胶支座产品,它是连接桥梁上部结构和下部结构的重要结构部件。橡胶支座的主要功能是将桥梁上部结构的反力可靠的传递给墩台,并同时能适应梁体结构所需要的变形(水平位移及转角)。根据这些要求,橡胶支座应在垂直方向具有足够的刚度,从而保证在最大竖向荷载作用下橡胶支座产生一定的变形;在水平方向则应具有一定的柔性,以适应梁体由于受制动力、环境、温度、混凝土的收缩和徐变及荷载作用等引起的水平位移;同时橡胶支座还应适应梁端的转动。

橡胶支座抗压弹性模量计算公式中引入了形状系数的概念,并且在JT/T4-2019《公路桥梁板式橡胶支座》标准 5.4.7款中规定[1]:支座的形状系数S应在5~12范围内,并且给出了计算公式:矩形支座S=L0a×L0b/2t1(L0a+L0b),圆 形 支 座:S=D0/4t1;式 中L0a:矩形支座加劲钢板短边尺寸,L0b:矩形支座加劲钢板长边尺寸,t1:支座中间单层橡胶片厚度;D0:圆形支座加劲钢板直径。

根据上述抗压弹性模量标准值的计算公式:E=5.4GS2,G:支座抗剪弹性模量,一般取值为1.0,单位:兆帕(MPa)可以看出:形状系数S直接影响抗压弹性模量标准值,S和E值之间成函数关系。

在上述标准中,给出了形状系数S应在5~12之间的范围,这个范围就对应了抗压弹性模量135~777.6兆帕(MPa)这么大的标准值范围。为了分析形状系数对于不同的规格到底有什么样的影响,我们对JT/T4-2019标准中的形状系数和抗压弹性模量进行了详细计算。

1 分析讨论

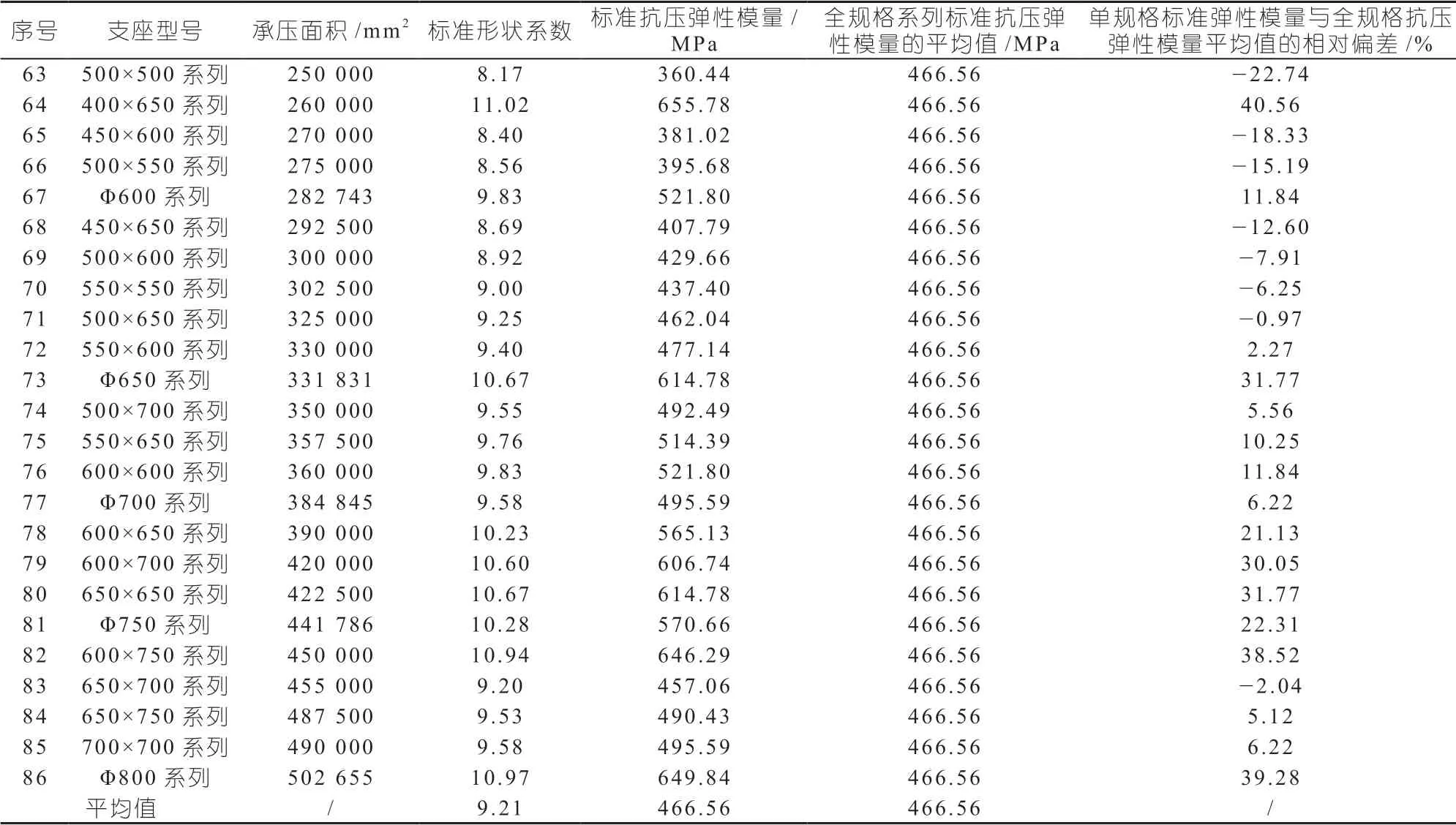

经计算,现有标准规格系列中的形状系数平均值为9.21,根据抗压弹性模量计算公式5.4GS2平均形状系数的对应抗压弹性模量标准值为466.56 MPa。经分析,各规格系列的标准抗压弹性模量值上下偏差较大,相比于平均值存在-65.24%到52.27%的偏差。 将各规格系列按照承压面积由低到高排列,从图1中可以看出抗压弹性模量标准值存在着跳跃式变化,其中部分节点出现了断崖式下降。

图1 抗压弹性模量标准值变化统计表

实际使用过程中,相近的承压面积对应着相近的承载力。目前规格系列中抗压弹性模量标准值的跳跃性变化,意味着假如支座抗压弹模都在合格范围内,相近放置的支座会因为抗压弹性模量不同即竖向变形量相差较大,这样会发生支座的偏载和受力不均现象。过低的抗压弹性模量标准值会导致制造商选择更软的胶料(定伸强度更低),使支座易产生竖向变形,支座直径较小时不太明显。当支座直径较大,支座单层橡胶厚度较厚时产生的竖向变形就非常明显。对于这种情况,市场上客户接受程度有限。如D500、500×500系列的支座标准形状系数为8.17,抗压弹性模量标准值为360.44 MPa。市场上反馈此种标准结构的支座目视变形明显,客户普遍不能接受,经常为此投诉,甚至要求更换支座。

表1 橡胶支座形状系数和抗压弹性模量标准值统计计算表

续表

从抗压弹性模量的计算公式E=5.4GS2中可以看出,支座的抗压弹性模量与支座的抗剪弹性模量和形状系数有关。同一种胶料的胶料硬度相同即抗剪弹性模量相同,两个参数确定后理论上抗压弹性模量也应该偏差不大。但当形状系数较小时,抗压弹性模量为正偏差。当形状系数较大时,抗压弹性模量为负偏差。参考公司积累的大量试验数据,分析产生这样现象的原因是抗压弹性模量的标准值不太合理,导致偏差参差不齐。针对抗压弹性模量标准值计算公式的不合理性,同时还可以从我国该计算公式的渊源和国内外的计算公式两个角度进行论证。

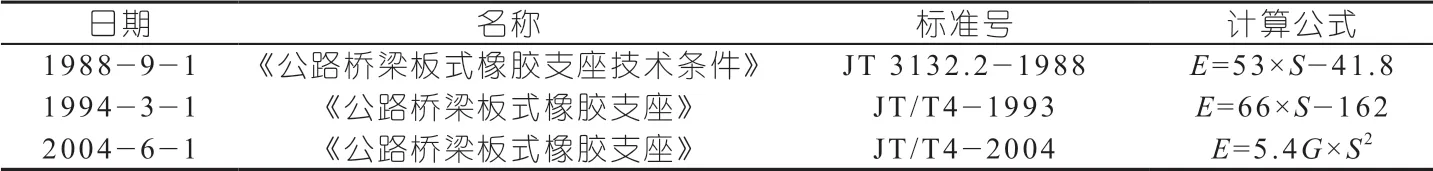

我国对支座抗压弹性模量的计算公式也是一直变化的,计算公式的渊源具体明细见表2。根据我国制定这个公式的中交公路规划设计院的说明[2],该公式的设计来源是通过对样本数据进行回归方程计算得到的。试验分别是1992做的147块抗压弹性模量试验,2003年修订时又做了42块抗压弹性模量试验。从表中可以可以看出,抗压弹性模量与形状系数的关系从早期的一次函数关系发展成了二次函数关系。因此说明该公式仅是一个经验公式,不是一个固定公式。

表2 我国对支座抗压弹性模量计算公式的规定对比

查看国内标准《铁路桥梁板式橡胶支座TB/T 1893—2006》[3],该标准的数据来源是1979-1981年铁道部科学研究院对160块不同硬度、不同规格、不同厚度的板式橡胶支座进行了系统的力学性能试验研究[4]。该标准中未列抗压弹性模量的计算公式,仅给出了不同形状系数的抗压弹性模量标准值,详见表3。根据这些标准值,参考公路桥梁板式橡胶支座标准的公式E=5.4GS2,G=1.1(G值的取值根据《铁路桥梁板式橡胶支座标准图 专桥(02)8148—2001》)反算计算系数,可以看出计算系数并不是一个固定值,交通部标准中的5.4是一个介于中间的数值。因此可以间接论证该公路标准中计算公式仅是一个经验公式。

表3 铁路板式橡胶支座抗压弹性模量E与形状系数S的关系

查看国外标准:欧标(EN 1337-3:2005)中规定E=5.0GS2[5];美 标(AASHTO-LRFD-2007)规定E=6.0GS2;美标(AASHTO-LRFD-2012)规定E=4.8GS2。不同标准的“E”值计算系数是不同的并且相差较大,充分说明抗压弹性模量计算值的不确定性。其中规定的系数也仅为试验值,因此抗压弹性模量作为支座力学性能的判定依据是不够严谨的,参考国外经验,该计算公式仅可以用作为支座设计者提供一种估算竖向变形量的方法。

2 结论

(1)应调整现有规格系列中的形状系数,降低各型号支座抗压弹性模量标准值的波动,以9~11的区间为宜。

(2)形状系数宜随着支座承压面积的逐渐增大由低到高逐渐平稳变化。

(3)在橡胶支座产品标准规定了抗剪弹性模量和极限抗压强度要求的前提下,不必再对橡胶支座的抗压弹性模量规定一个标准值或计算公式,改为由制造商自行计算橡胶支座的内部钢板和橡胶层,但制造商要保证批量产品抗压弹性模量相对均匀。