PCR一次法两鼓成型机生产系统性优化

胡俊,虎玉荣

(韩泰轮胎(嘉兴)有限公司,浙江 嘉兴 314000)

目前我国工业化体系进入了一个新时期,相应的轮胎行业的生产流程也向信息化、数据化以及定制化方向发展。本集团内的PCR一次法两鼓成型机是上世纪末设计制造的,生产能力有余,由于设计年代较早,设备的自动化程度较低,其中约70%成型机无法满足现在产品多样化的生产以及对设备可靠性、自动化的需求,在人力资源匮乏、劳动强度高的时期,每班只有一个人操作时,故障率、停机率以及安全隐患等问题更加凸显。

1 PCR(乘用轿车)一次法两鼓成型机的设备组成

1.1 机械部分

本机组的各装置名称及功能从平面图1中看出共八个部分,具体描述如下:

图1 PCR一次法两鼓成型机平面

(1)I/L、C/C、S/W LET-OFF装置

本装置用于I/L、C/C、S/W材料储存,方便材料储运、更换。

(2)JLB Applicat装置

本装置用于JLB材料的储料、送料,将JLB缠绕时Drum启停过程的速度变化柔性化,方便连续作业。

(3) C/C Drum装置

本装置用于将测量切割好的I/L、C/C、S/W材料通过卷曲方式结合,然后冲压整形,与二次侧半成品组合进行定型、压合作业。

(4)Belt Drum装置

本装置用于二次侧半成品制作,主要涉及材料BELT、JLB、T/D。

(5)1#、2# Belt Applicat装置

本装置用于将钢带测量切割,并储运至待机位置。

(6)对中装置

本装置用于将各材料按照系统设定位置进行对中作业,此装置保证BELT接头搭接状态,以及I/L、C/C、S/W的左右对称度。

(7)TRF装置

本装置用于C/C Drum与BELT Drum之间传递,为半成品与胚胎提供运输服务。

(8)Bead Carriage&ARM装置

本装置用于Bead储运及定位作业。

1.2 主体工艺流程

PCR一次法两鼓成型机的工艺描述共有两部分,具体如下:

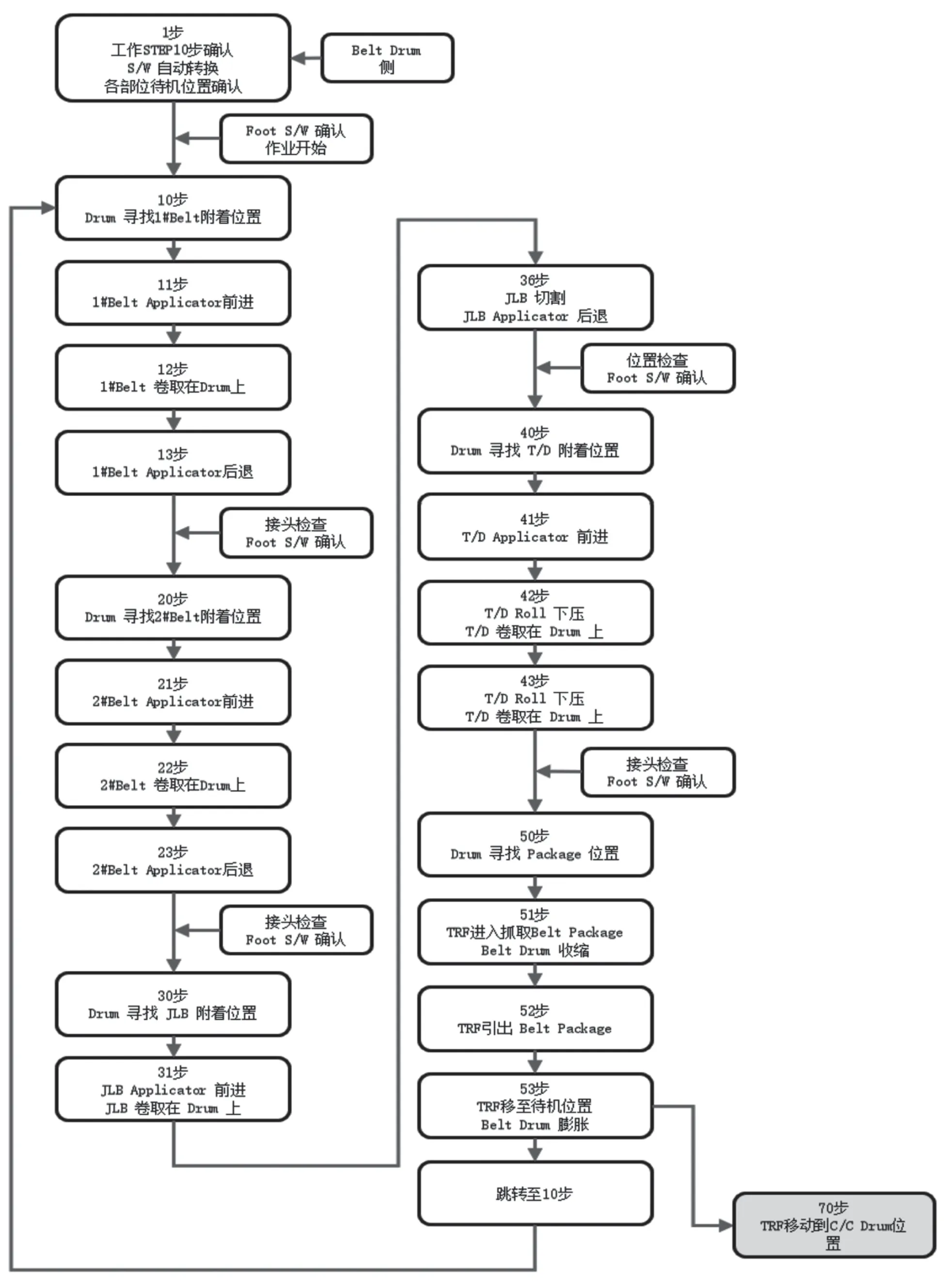

(1)Belt Drum即带束鼓侧主要是将1#、2#带束、JLB冠带条、胎面负责缠绕、压合到带输送鼓,等待TRF传递环进行传递到成型鼓侧,具体工艺如图2所示。

图2 带束鼓侧缠绕流程

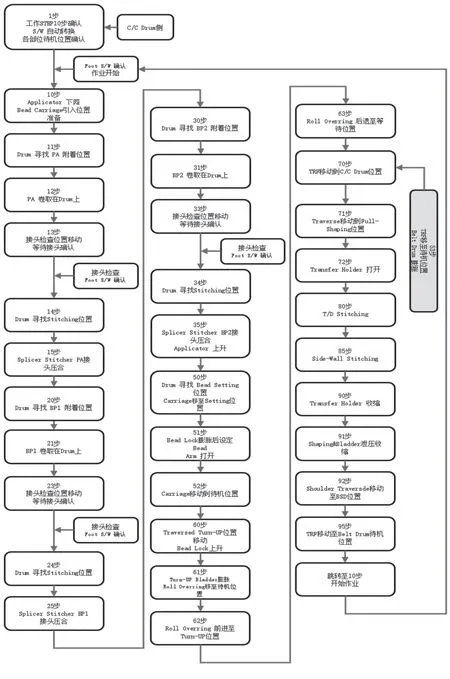

(2)C/C Drum即成型鼓侧主要是将内衬层、1#帘布、2#帘布、胎侧等部件进行缠绕后,再由TRF传递环将带束鼓侧的部件传递至成型鼓后进行成型、压合,具体工艺如图3所示。

图3 成型鼓侧缠绕流程

(3)二次法PCR成型机为保证生产连续性和原材料附着位置准确性,必须经过各材料C/V定长测量、切割,带束材料的对中系统处理以及 PA、IN的对中系统处理等进行自动辅助作业配合。

1.3 控制系统部分

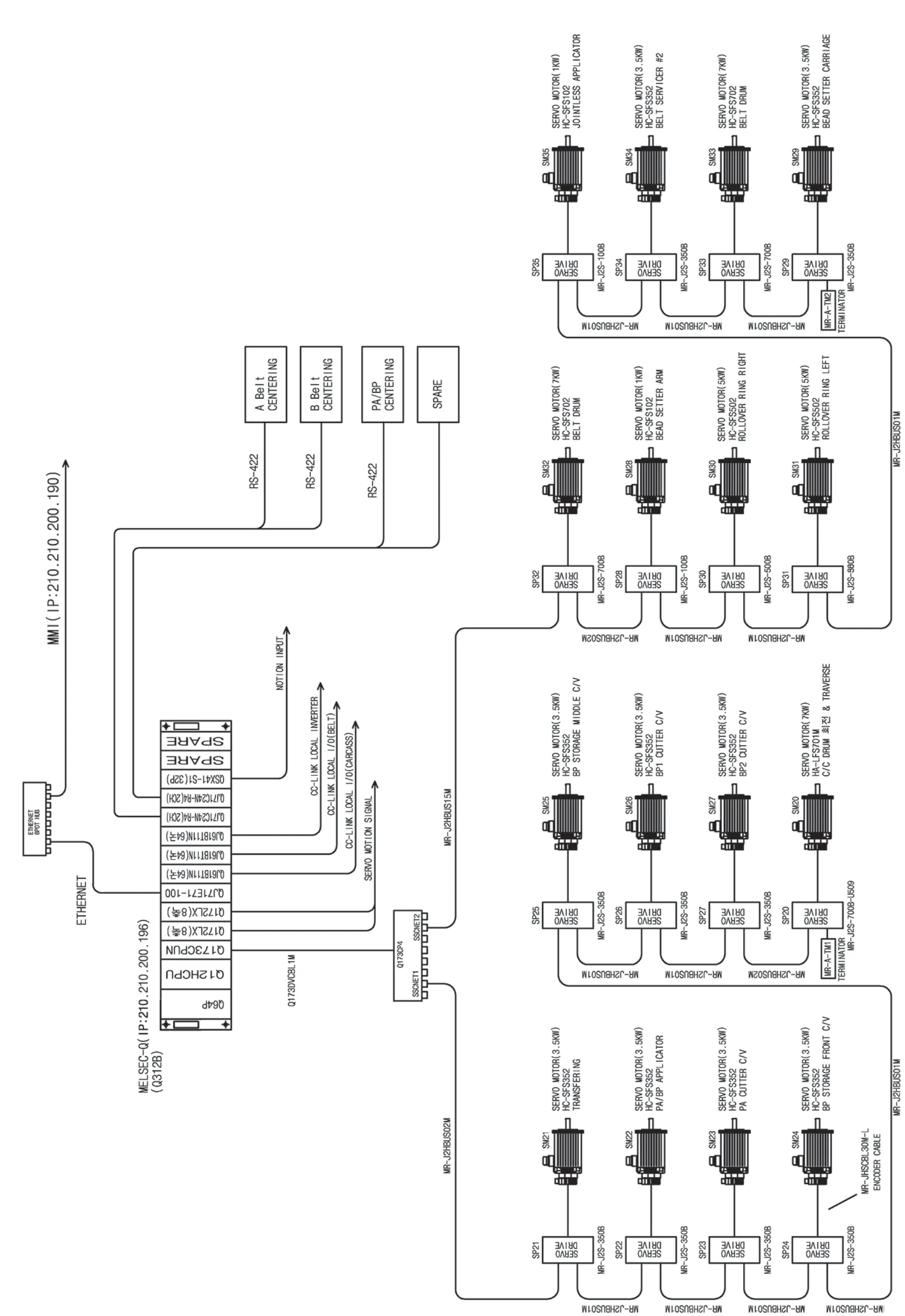

控制系统总线配置如图4所示,其核心控制器为Q12H PLC CPU和Q173 Motion CPU,主要通过Q173 Motion CPU来实现完成16个伺服轴的控制,涉及的其他部件及功能描述如下:

图4 控制系统总线

(1)伺服驱动和电机:选用MR-J2S系列伺服控制器和HC-SFS系列伺服电机,分别用于传递、C/V、压合、整形、转储及主轴。

(2)人机界面:该设备配置了一个“PC HMI”,实现计算机中心和现场界面的集中控制、显示、报警、归档以及工艺配方和数据采集的下载、上传等工作并辅以RFID进行追溯。

(3)分布式I/O:配置QJ61BT11N模块远程CC-Link网络,C/C、BELT和变频器组各一块主站模块,用于逻辑输入输出信号处理、模拟量信号处理。

(4)扩展模块:QJ71E71主要用于HMI系统数据交换,实现实际运行数据实时采集、监控、变更等功能。QJ71C24N-R4:采用R422串口通信,与对中系统、称重系统等连接提高配套设备数据通信宽度及速率。

2 设备目前存在问题的现状

(1)按200条/人次/班计算,人工卸胎极大增加了作业员的的劳动强度,长达8~12 h连续操作,体力会消耗很大,导致精力无法集中,存在安全隐患(尤其在夜班期间)。

(2)员工在手动卸胎时,将轮胎摔在传送导轨上,容易造成轮胎质量次品率的提高。

(3)长时间的体力操作,体力消耗过大,造成轮胎产量的降低。

(4)现有人工卸胎方式,轮胎的质量和产量无法实时追溯。

(5)JLB缠绕横向作业分为6段控制,新规格要求增加至10段,原架构无法满足。

(6)JLB缠绕模式不足,无法进行新规格生产。

3 设备现况分析及改善方案

3.1 实际应用情况

3.1.1 JLB程序重新修改编写

旧系统不适用,无法满足向后多工艺要求的生产性。设定界面不直观易出错,造成产品不良或设备故障。Motion 程序针对现有工艺一一对应,如(图5)G1350对应1NG、G1352对应2JF等。新增工艺需要大量编写对应程序,工作量较大且新程序占用空间较多,将导致Motion CPU内存容量不足。

图5 原设计流程

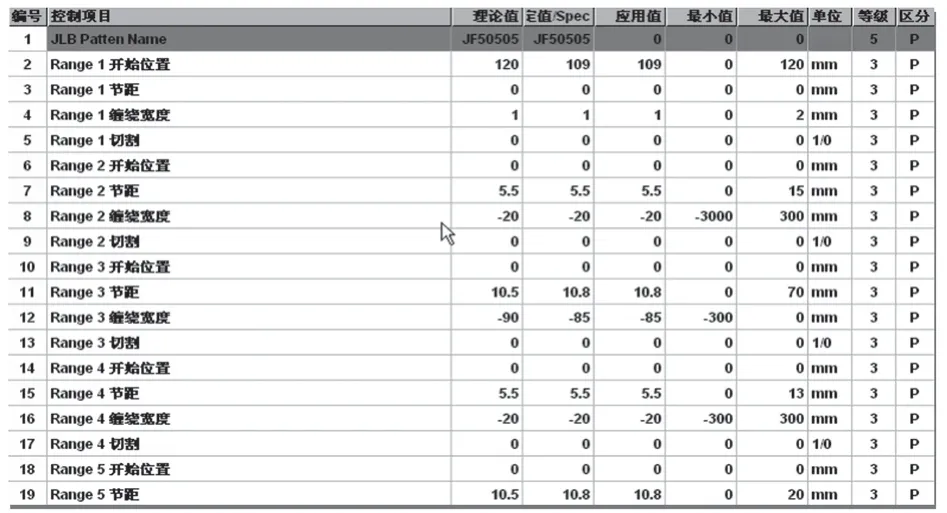

3.1.2 JLB参数设定画面重新修改

设定项目(原HMI设定参数图6)繁琐不连贯,数据与实际作业结果联系不明显,且在MODE上设置与参数必须一致,否则可能导致设备不动作或发生系统错误。

图6 原HMI设定参数

3.1.3 新增自动卸胎贴标装置

人工卸胎作业强度大,条形码张贴由于OP手工作业很难保证完全一致,且张贴质量不能保证,脱落、贴反等情况时有发生。

综上所述,只有通过重新优化JLB缠绕程序架构,重新设计参数设定界面,为了降低劳动强度,增加自动卸胎器装置,将进一步改变生产效能.

3.2 程序重新编辑及解决措施

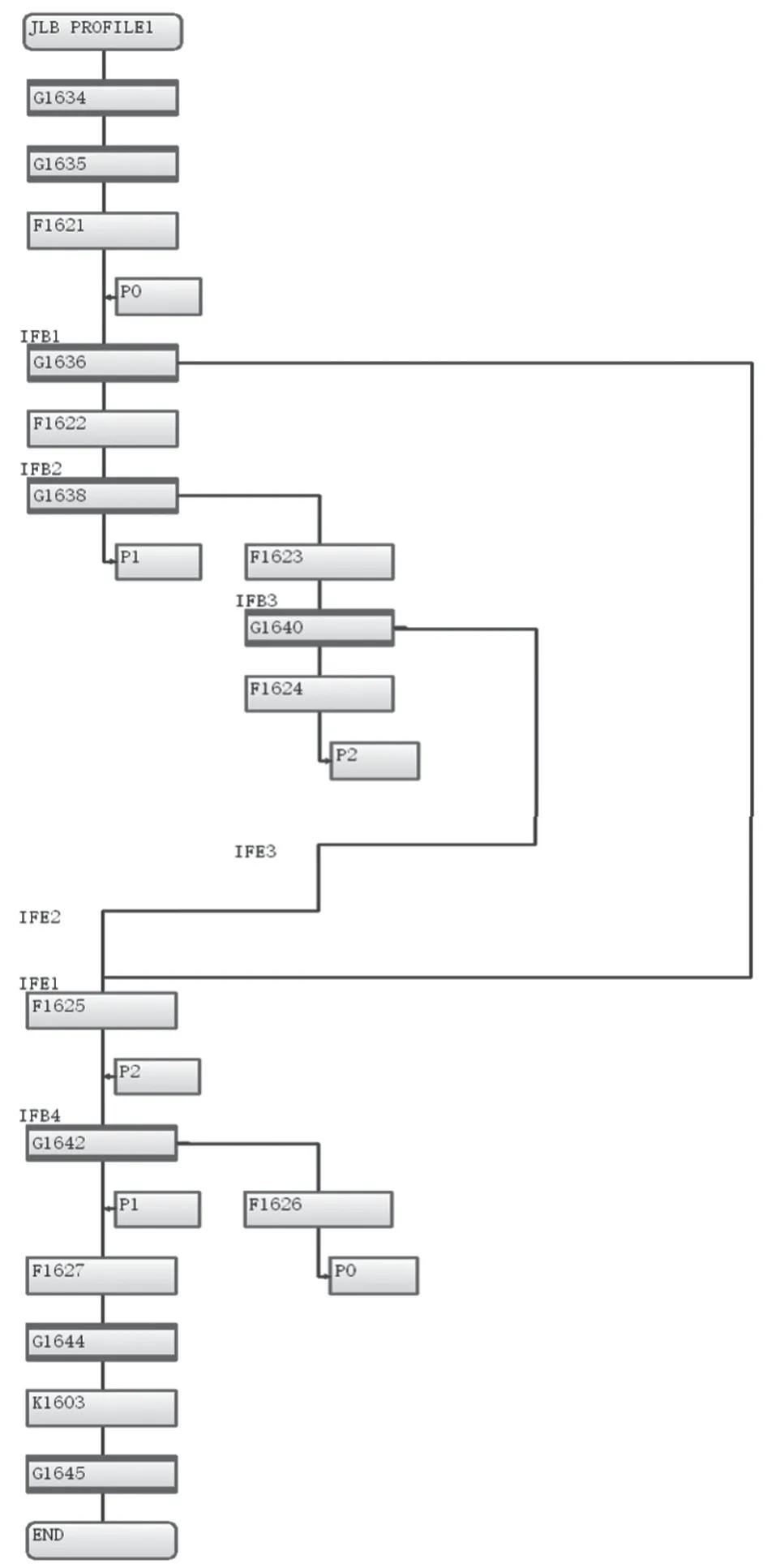

应用现有的工艺流程,重新新编控制系统的Motion SFC架构,具体见图7。

图7 新编写的流程

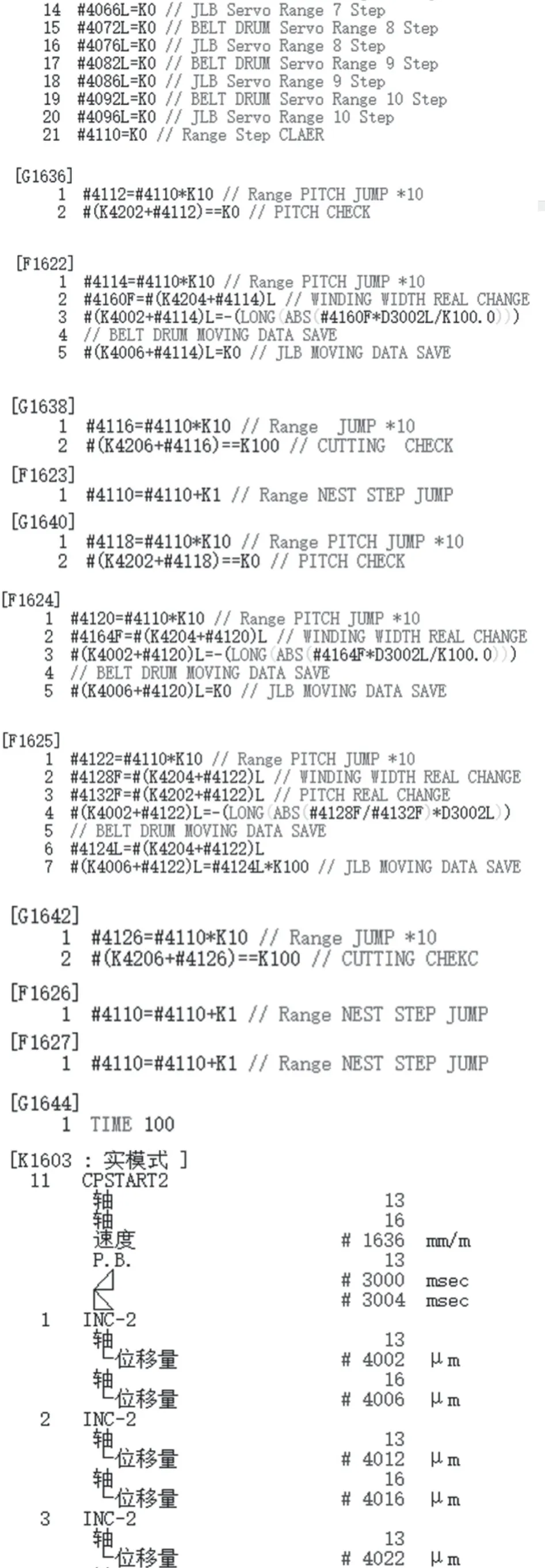

应用SFC编程方式重新编写的内部程序如下:

其中HMI设定参数与MOTION编程对应点:

通过P指令与#4110=#4110+K1的配合完成循环,从而刷新数据。设定界面HMI重新设计,数据便于设定观察且增加工艺图示与数据说明。

3.3 增加自动卸胎贴标设备

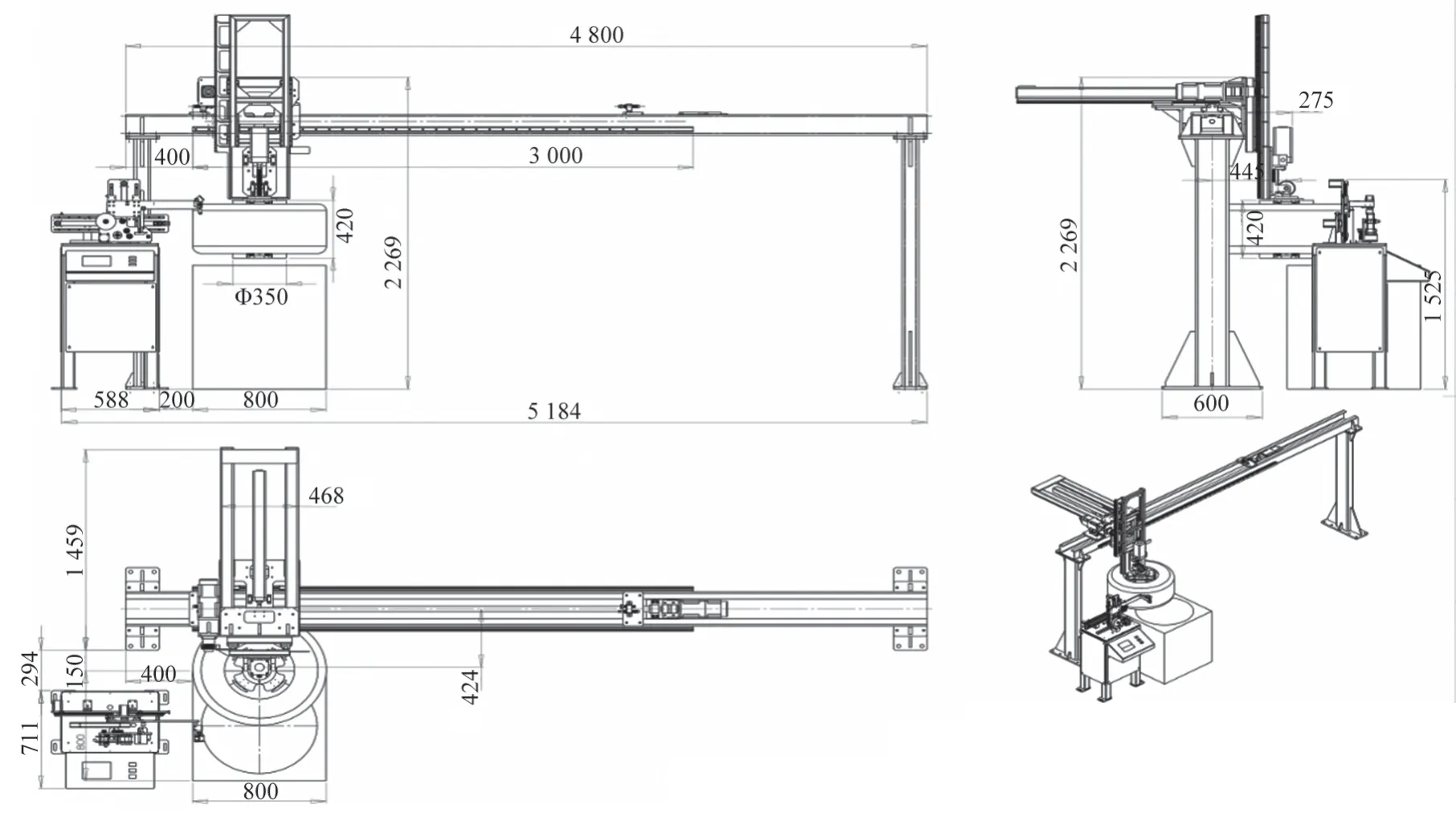

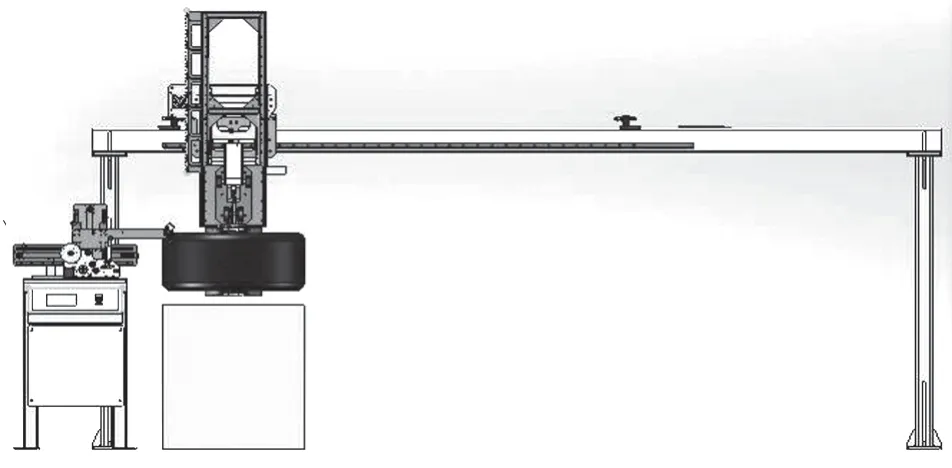

3.3.1 自动卸胎贴标设备的结构

自动的卸胎扫码系统,包括龙门架机构、水平移动装置、升降架、卸胎鼓涨缩装置、翻转装置以及自动贴标扫码装置。龙门架的两个侧面分别设有滑轨,滑动座上设置有滑槽,滑动座通过滑槽悬挂设置在滑轨上,并在龙门架的中部设置有滚珠丝杠,水平移动通过伺服电机带动滑块进行移动。升降架通过伺服驱动齿轮齿条带动滑块,使所携带的胎胚上下移动。整个支持平台由气缸固定设置在滑动座上,气缸的活塞杆上端与升降架固定连接,升降架活动设置在滑动座上,托胎器固定设置在升降架的底部(图8)。

图8 卸胎贴标设备的平面图

取卸胎装置的龙门架上通过伺服驱动,根据现场实际的安全运行轨迹位置设定,在卸胎行走过程中应用凸轮行走方式曲线,来满足不同设备实际工艺,同时也可减少卸胎时间。

卸胎鼓涨缩装置包括4片气动装置和一根中心辊,中心辊与升降架固定连接,4片气动装置分别安装在中心辊四周,根据轮胎尺寸规格,设定相关参数,气动装置按设定好的参数动作。采用可翻转模式,用气动装置进行控制翻转角度(图9)。

图9 卸胎贴标设备的3D图

贴标系统在轮胎到达人工检测平台上方指定位置时,完成自动贴标,贴标完成后标签信息保存至系统中,并实时通过EMS系统对每条轮胎的数据进行存储、上传和统计分析。

自动卸胎贴标设备由于采用了上述的技术方案,该装置实现了自动将成型机上的胎胚传送到人工检查平台上,提高了生产效率,同时避免人工取胎胚时存在的安全隐患。

3.3.2 自动卸胎贴标装置的工作流程

自动卸胎贴标装置的流程从图10描述中可以简单、清晰的看出其运行的具体工作流程。

图10 卸胎贴标扫码流程

4 设备系统升级后的效果

(1)新控制架构经过上线调试,现已稳定运行。各项技术指标达到了设计要求,作业连贯、稳定,现在设备已经兼容12种工艺模式。未来只需在设定方式内进行设定便可进行新工艺生产,无需控制系统变更。加上操作界面HMI示例,直观的动作指示、操作指南,使设备更适应客户使用习惯。

(2)增设自动卸胎扫码设备,试运行一年后,OP操作员作业强度大幅减轻。减少了人工卸胎流程使得生产作业更加连贯,原人工卸胎需10.5 s,而自动卸胎贴标扫码需要9 s,单条胎作业时间减少1.5 s。由设备自动张贴的条形码位置统一,贴合质量好,消除了因人操作导致的错贴漏贴现象,保证了产品的一致性和可追溯性。

(3)通过此次多工艺控制的设计、调试,对Motion SFC有了较为深刻的理解,并掌握了HMI与PLC系统的调试方法、应用范围以及编程技巧等。跟旧控制系统比较,新系统有兼容性强、操作方便、设定直观、更适应多工艺生产线的改造与设计。

5 结束语

设备进行系统的升级优化不仅提高了生产的效率,而且更满足市场对产品的性能需求。本机组在改造前期程序优化方案和设备装置做了充分的准备,到优化升级后投入生产中,通过对生产轮胎规格为HX215/45R18V 04K125 连续生产8 h进行测试,提前6~10 min完成计划为250条每班的产量,而生产轮胎规格为HX225/50R20V 04K117A 连续生产8 h,计划产量为180条,而实际完成的产量每班增加3条左右。并对两种规格的动平衡进行不定期的抽检,其合格率均达到98.15%以上,外观合格率99%。通过这些数据可以看出基本达到了预期的改造效果。