钢管柱与混凝土组合构件节点连接施工新技术

熊中平,赵苏玲,王约发

(1.南昌对外工程有限责任公司,江西 南昌 330038;2.江西海航建设科技有限公司,江西 南昌 330200;3.广东环境保护工程职业学院,广东 佛山 528216)

1 引 言

混凝土具有抗压强度高、抗弯能力弱的特点,而钢材弹塑性能良好、抗弯能力强,但受压时易失稳而丧失轴向抗压能力。两者结合形成的钢管与混凝土组合构件,能充分发挥各自的优点,具体表现为管内混凝土受钢管的侧向约束,抗压强度成倍提高,钢管因混凝土的存在刚度增大,从而使组合构件承载力得到极大提高。该组合结构现已广泛用于大跨度、大空间结构,成为一种新兴的组合结构[1,2]。需要指出的是,虽然混凝土的抗压强度高,但粘结强度(即抗拉强度)低,钢与混凝土组合构件仅依靠混凝土的粘结力无法保证荷载的有效传递。当荷载达到一定的值后,钢管柱与现浇构件间将产生明显的滑移,变形不协调[3]。可见,开展钢-混凝土组合构件间的连接研究,保证两者之间粘结可靠和变形协调,具有明显的理论及实用价值。

2 钢管柱与混凝土组合构件的连接方式

钢管柱-混凝土构件的共同作用通过设置连接件现实。文献[4]依据连接件抗剪刚度的大小,将其分为刚性连接和柔性连接。前者刚度大,抗剪性能好,但破坏呈现脆性;后者刚度小,延性好,但与混凝土构件间会产生相对滑移[3]。可见,钢管柱与混凝土组合构件之间的连接较为复杂,当前常用的节点形式为在钢管上焊接栓钉。《钢结构设计规范》(GB 50017-2017)给出了单个栓钉连接件的极限承载力的计算:

(1)

式中,Ast为栓钉的截面面积,Ec为混凝土的弹性模量;fc为混凝土的轴心抗压强度,fy为栓钉的屈服强度,γ为系数。

单个栓钉的极限承载力较小,因此节点处所需的栓钉数量较多,焊接工作量较大,易产生焊接残余应力,质量不易保证。此外,栓钉在剪力的作用下,还会产生滑移变形[3]。文献[5]开展了栓钉对于钢梁与混凝土板的抗剪性能效果研究,结果表明,钢梁与混凝土板之间仍存在滑移,两者变形不协调、振型存在相位差。结合梁的整体刚度随着栓钉连接件抗剪刚度的降低而下降,栓钉的刚度对前者整体刚度的影响颇为显著。可见,传统的栓钉连接方式不但焊接工作量大,施工难度大,且构件承载力受栓钉的影响显著。针对上述不足,相关学者进行了大量的研究,提出了外加强环式节点[6,7]和环梁式节点[8,9]。其中,外加强环式节点因其施工简便、抗剪承载力好的优点,正在逐渐兴起。

3 钢管柱与混凝土组合构件节点外加强环连接承载力特性

外加强环式节点是对传统栓钉连接的优化,通过与钢管柱相交梁的底部或中部设置钢板抵抗梁传递给柱的剪力,防止其下滑,避免了传统工艺中大量的栓钉焊接工作。其次,钢板与栓钉相比,刚度大[4],抗剪力强。聂建国[7]等的研究表明,不同的外加强环形式的试件梁端破坏模式和破坏过程基本一致,钢管柱和节点区域无任何破坏特征,建议单方向牛腿的外加强环仅需在0.25圆周范围内设置外加强环,多个高差较小的加强环可以合并在一起,减少加强环的数量,提高混凝土的密实。

4 钢管柱与混凝土组合构件节点外加强环连接施工特点

钢-混凝土组合构件节点连接多采用焊接栓钉来增强两者间的粘结力,抵抗剪力产生的滑移[3],这样做不但工程量大,且钢构件承载力受焊接残余应力的影响明显。为解决上述传统工艺的不足,在钢柱与混凝土构件相交处设置外加强环,代替传统的抗剪钉,彻底解决了传统工艺中施工难度大、精度差和质量难以保证的缺陷。同时,钢管柱外边设置环形钢筋混凝土梁,用于与楼面水平构件连接,避免了传统工艺梁柱筋交叉、错位问题。

5 钢管柱与混凝土组合构件节点外加强环施工关键技术

钢管混凝土柱截面形状可设计为方形、圆形和矩形等,以圆形居多,与楼面水平现浇构架连接时颇为复杂,施工难度较大。考虑到实际中的钢管混凝土多为圆形,故下面以圆形柱截面为例,对其施工工艺和操作要点进行详细介绍。

(1)工艺流程

依次按下列工序施工:钢管加工-钢管安装-钢管混凝土浇筑-环柱圆形梁制作与安装-楼面梁板钢筋制作与安装-楼面梁板混凝土浇筑。

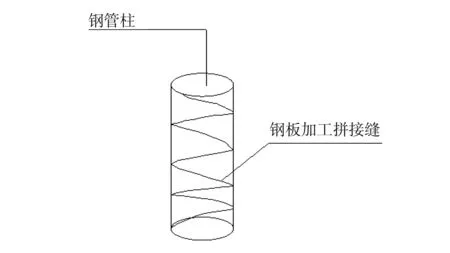

(2)钢管加工

由于钢管壁厚和直径由设计承载力决定,无固定型号,市场上找不到满足设计要求的成品钢管,施工所用钢管需要用钢板进行加工,且因钢管直径和壁厚较大,加工需用大型专用机械设备。考虑接缝质量对钢管整体质量的影响,接缝应选择在对承载力影响较小处。所以,钢板下料时需按45°斜线裁剪,以降低接缝质量对承载力的影响,见图1。

图1 钢管柱加工

(3)钢管柱吊装

钢管不但体量大,重量也惊人,因此安装时需借助塔吊。施工前,应根据塔吊的额定起吊量进行施工组织设计,计划每节钢管下料长度。钢管四周设置焊接吊环,通过两根钢丝绳提起钢管,见图2。

图2 钢管吊环设置示意图

桩基浇筑前设置好混凝土浇筑标高控制线,其目的有二:一是控制桩顶混凝土浇筑标高,二是控制钢管柱插入桩内标高。若浇筑过高,钢管无法插入预定深度;浇筑偏低,将造成钢管下沉,标高不符合设计要求。可见,控制首节钢管插入柱内深度非常重要。首节钢管插入时应吊线定位,搭设支撑体系进行临时固定,待钢管内混凝土达到设计强度的75%后拆除。

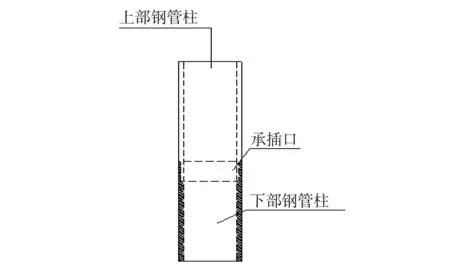

钢管端部加工成企口缝,接管时上部钢管插入下部钢管,同时在接口处采用V形焊口焊接,见图3。由于加工偏差和起吊应力的作用,钢管柱轴线常出现偏移。因此,每次吊装前均应进行测量,弹出按照标高控制,记录外观质量和变形等情况,依据已安装柱偏差值和变形,通过机械打磨、校正和调整轴线偏移,保持焊缝基本一致,控制轴线偏移值和垂直度偏差在规范允许的范围内。

图3 钢管柱对接

(4)钢管柱焊接

经检查,钢管柱轴线偏移和垂直度偏差符合要求后方能进行焊接定位,宜采用气弧焊。焊接时除控制几何尺寸外,还应注意焊接变形对后续工序质量的影响,按分段反向对称顺序进行施焊。若出现微裂缝,则该部位须全部铲除重焊。焊接完成后,先进行自检(超声波检测),自检合格后再邀请第三方进行复测。

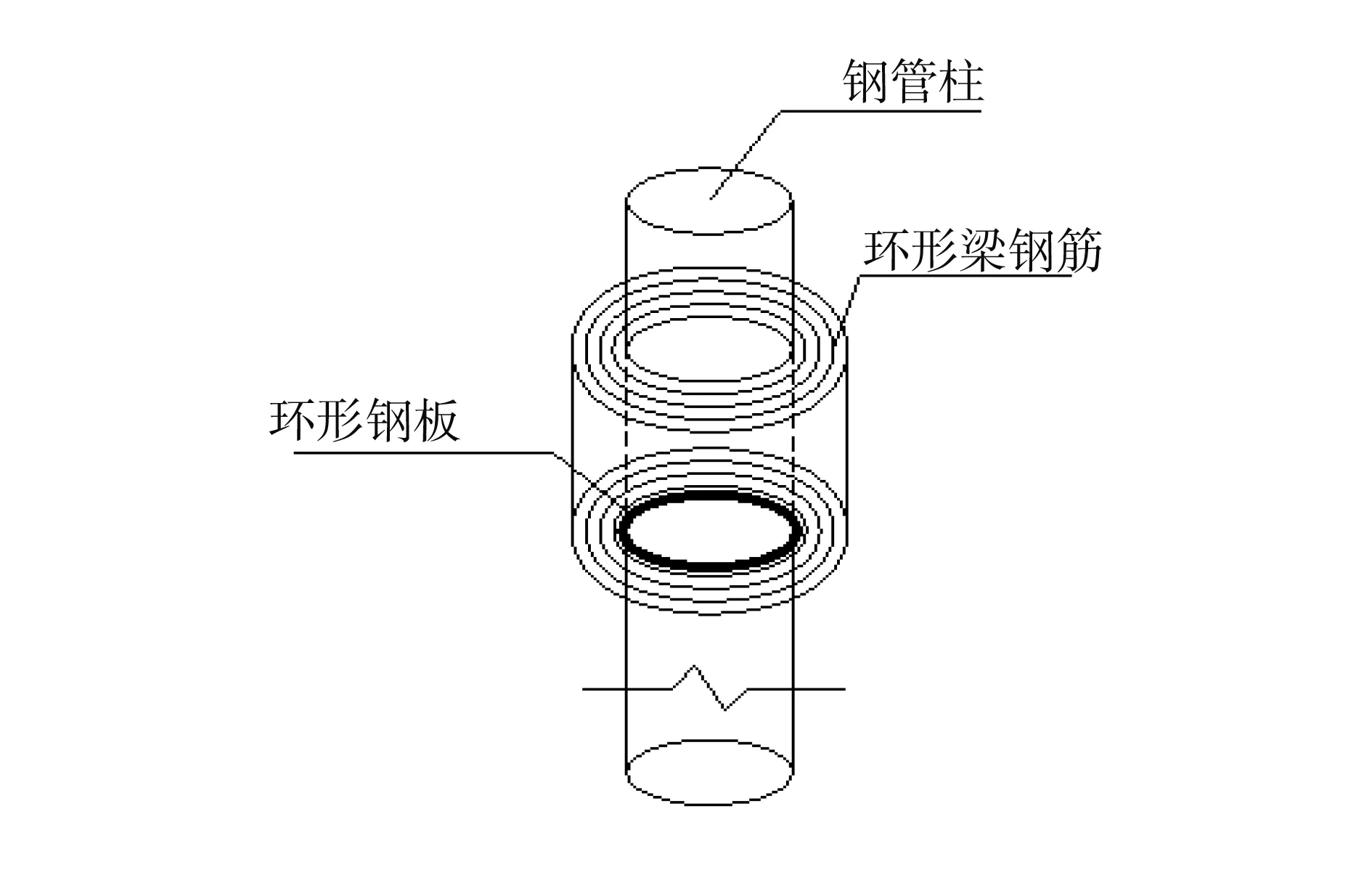

(5)环形梁制作与安装

钢管柱与楼面水平构件的相交节点较多,为便于施工,常设计环形钢筋混凝土梁(以下简称“环形梁”)与楼面梁板相连接(见图4),环形梁与钢管柱之间通过外加强钢环连接。在环形梁中部沿钢管柱外壁焊接两道外伸长30mm~50mm和底部一道外伸长100mm~150mm的钢环替代抗剪钉。钢环在钢管加工厂进行焊接,双面焊。施工时底部钢环可作为环形梁施工的临时支撑。由于环形梁是钢管柱与混凝土组合构件的连接件,是重要的传力构件,具有设计承载力大、梁截面尺寸大、配筋多、钢筋密和钢筋直径大等特点,导致该梁筋制作与安装均较困难。为此,钢筋加工在机床上进行,按设计要求加工成相应的弧度,主筋接头宜采用搭接焊。经检查符合要求后,用吊机将其吊运至钢管柱上部,从上缓慢插入钢管柱至环形梁底部钢环。

图4 环形梁安装

(6)钢管混凝土浇筑

钢管柱焊接检测合格后,方能进行柱内混凝土浇筑。浇筑前在柱内预埋超声波管,用于检测混凝土的密实性。采用塔吊吊运、高抛自密实法同时配合人工振捣,用插入式振捣棒密插、短振,逐层振捣。同时,注意混凝土的均匀性和黏聚力,保证抛落过程中不出现离析。浇灌点以下2m范围内还需设置外部振捣器,以保证振捣密实。管外配合人工敲击,根据声音判断混凝土是否密实。每层振捣至混凝土表面平齐,不再明显下降、不再出现气泡,表面泛浆为止。

(7)梁板钢筋制作与安装

楼面梁筋通过环形梁连接,其纵向面筋应放置在环形梁面筋上。安装时因需调整标高,故需采用钢吊钩将其临时上提,待绑扎完毕卸掉吊钩,调整梁筋标高。

(8)梁板混凝土浇筑

由于环形梁处钢筋颇为密集,混凝土浇捣质量难以保证。为此,该处混凝土须分层浇筑,采用小型振动棒进行振捣,每浇筑一层振捣密实一层。与水平构件连接处加强振捣,其他部位混凝土浇筑采用普通构件浇筑方法施工。

6 质量控制要点

钢管柱安装前应弹出0°、90°、180°和270°轴线作为安装控制线,施工时应严格控制垂直度和轴线偏移。钢管柱的纵向焊接、环向焊接和螺旋焊接缝均应符合一级焊接标准。钢管柱安装前和混凝土浇筑前,均应进行100%射线探伤[10]。焊接后的管肢平直,钢管直径较小(小于500mm)时应采用点焊定位,直径较大(大于500mm)时应在钢管外壁焊接附加钢筋作为临时固定联焊。为保证连接处焊缝质量,现场拼装时钢管内需设置衬管,以利于安装焊接。

钢管混凝土的质量通过预埋的超声波管进行检测,当质量存在缺陷时,可结合钻芯法进一步确定缺陷类型。浇筑过程中若出现较长时间停歇,继续灌注前应检查已灌混凝土顶部质量,同时清除松散部分、凿除浮浆,使之露出新鲜的混凝土面。

7 小 结

用钢环代替传统的栓钉和设计环形梁作为钢管柱与混凝土构件的过渡连接,施工简便,避免了传统工艺中的不足,但应加强工序质量控制,尤其是焊接、钢管加工和环形钢筋混凝土梁的质量控制。