脉冲电沉积Ni-TiC复合镀层的工艺研究

张春霞,王贺,张雅琴,耿乐乐,郭天霞,孙海静

(沈阳理工大学,辽宁 沈阳 110159)

材料的服役时间和使用寿命是由其性能最薄弱的一环决定,这最薄弱的一环通常是材料的表面,采用电镀技术可有效地改善材料的表面性能,提高零件的使用寿命和可靠性[1]。Ni镀层具有良好的润滑性、耐磨性、耐蚀性和抗氧化性等综合性能[2-5]。TiC陶瓷属于超硬工具材料,具有熔点高、硬度高、模量高、抗弯强度高以及化学稳定性好等优点[6-8]。因此,Ni-TiC 复合镀层具有广泛的应用前景。

脉冲电沉积技术具有操作温度低、成本低、制备的涂层结构致密、孔隙率低、易于获得纳米晶等优点,因此得到了越来越广泛的关注[9-11]。然而,目前国内外对脉冲电沉积Ni-TiC复合镀层的研究较少。因此,本文采用脉冲电沉积方法制备 Ni-TiC 复合镀层,通过对不同工艺条件下得到复合镀层的硬度、耐蚀性和耐磨性进行观察和分析,系统研究了电流密度、温度以及镀液中TiC颗粒质量浓度对复合镀层性能的影响,以提高复合镀层的综合性能。

1 实验部分

1.1 Ni-TiC 复合镀层的制备

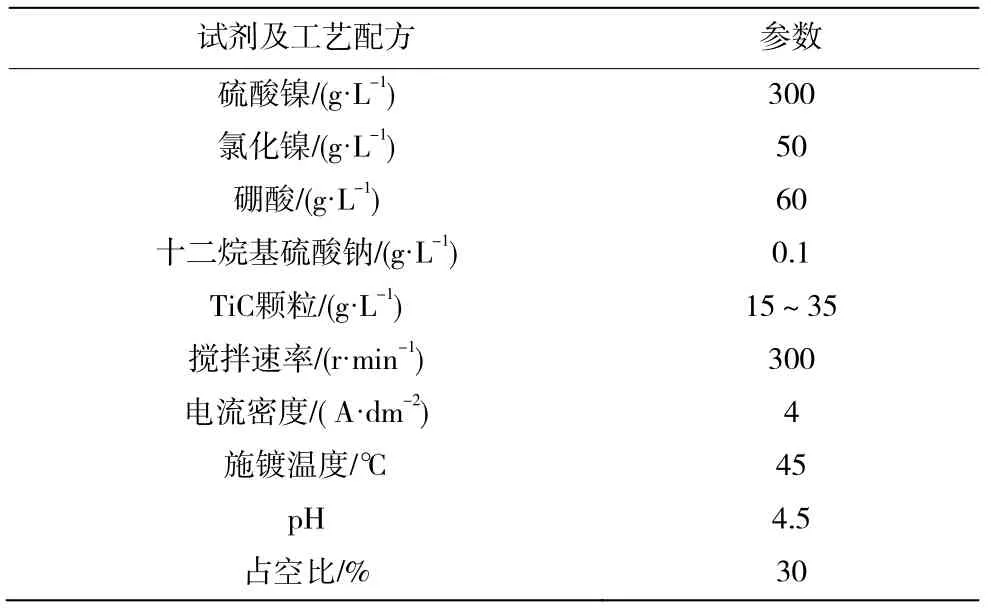

电镀时采用双脉冲电源提供电流,将电镀液放在直径150 mm 的圆形玻璃镀槽中,通过水浴加热来保持温度,通过数显直流恒速搅拌器对镀液进行搅拌。阳极为纯镍板,阴极为钢基体。镀液配方及工艺条件如表 1 所示。

1.2 Ni-TiC 复合镀层性能测试

1.2.1 复合镀层硬度测试

采用FM-300 显微维氏硬度计测量镀层硬度。

1.2.2 复合镀层耐蚀性测试

采用CHI660E 型电化学工作站进行电化学测试,研究镀层耐蚀性能。使用三电极体系,其中工作电极为带有复合镀层的钢试片,辅助电极为213型铂电极,参比电极为217 型饱和甘汞电极,工作电极的面积统一为0.785 cm2,以3.5%NaCl 溶液为腐蚀介质,在常温(25±1℃)下进行测试。

1.2.3 复合镀层摩擦磨损性能测试

使用平面磨耗机(PMJ-Ⅱ)进行5 min 平面磨损,先测好铁片复合镀层的重量,磨耗之后测得减重,通过对比在不同条件下形成的镀层的磨损量来得出铁片复合镀层的耐磨性。

2 结果与讨论

2.1 电流密度对复合镀层性能的影响

按表1 的实验配方配制镀液,其中温度为45 ℃,TiC 颗粒质量浓度为20 g·L-1,通过控制双脉冲电源提供不同的电流密度(3~7 A·dm-2)进行电镀。

最近两年来,亚洲以及欧美市场都开始企稳,而且在过去几年时间里,品牌们更倾向于开设自营专卖店,和开展线上销售业务,这被认为是不再那么需要展会的直接原因之一。

表1 镀液配方及工艺

2.1.1 电流密度对复合镀层显微硬度的影响

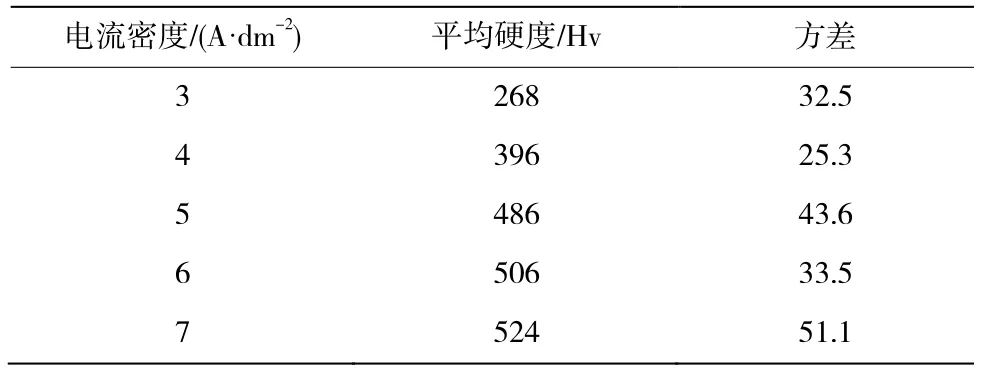

不同电流密度下制备复合镀层的硬度如表2 所示。由表2 可知,复合镀层的显微硬度随电流密度的增大而增大。

表2 电流密度对Ni-TiC 复合镀层硬度影响

2.1.2 电流密度对复合镀层耐腐蚀性能的影响

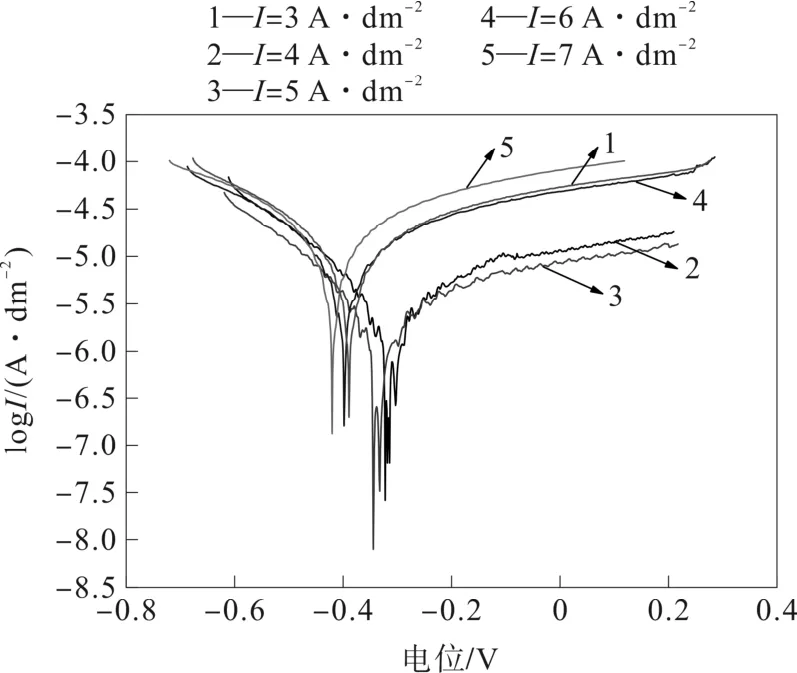

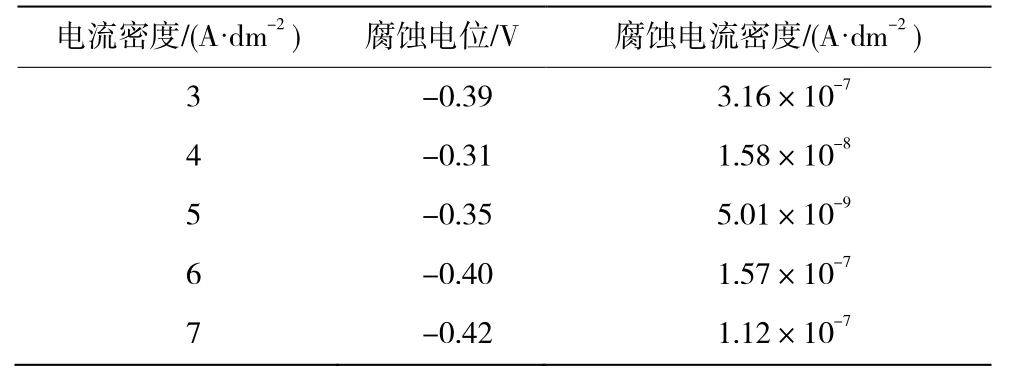

不同电流密度下复合镀层的动电位极化曲线如图1,拟合得到其腐蚀电位和腐蚀电流如表3 所示。结果显示,随着施镀电流密度的增大,镀层腐蚀电流密度先减小后增大,施镀电流密度为4~5 A·dm-2时,腐蚀电位最大,腐蚀电流密度最小,说明此时耐蚀性最佳。

图1 不同电流密度下复合镀层的动电位极化曲线

表3 不同电流密度下复合镀层的腐蚀电位与腐蚀电流

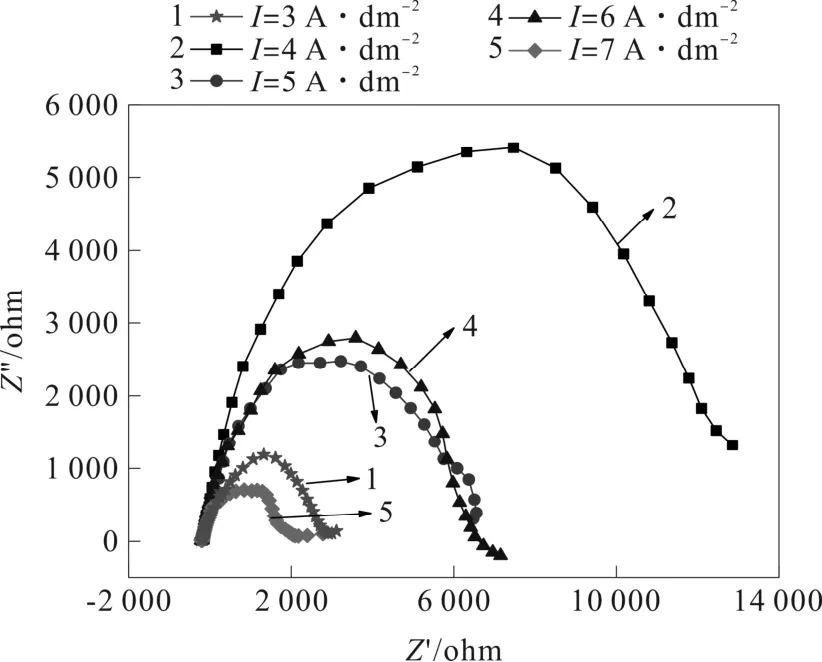

不同电流密度下复合镀层的Nyquist 图如图2所示。由图2 可知,随着施镀电流密度增大,容抗弧半径先增大后减小,I=4 A·dm-2时容抗弧的半径最大,即此时复合镀层的耐蚀性最好,与极化曲线得到的结果一致。

图2 不同电流密度下复合电镀层的Nyquist 图

2.1.3 电流密度对复合镀层的耐磨性能的影响

不同电流密度下制备的复合镀层的耐磨性能如表4 所示。由表4 可知,电流密度在5~7 A·dm-2时,复合镀层在平面磨耗机上的磨损率较低。

表4 不同电流密度下复合镀层的磨损率

2.2 温度对Ni-TiC 复合镀层性能的影响

按表1 的实验配方配制镀液,其中电流密度为5 A·dm-2,TiC 颗粒质量浓度为20 g·L-1,通过控制镀液中不同的温度(35~55 ℃)进行电镀。

2.2.1 温度对复合镀层显微硬度的影响

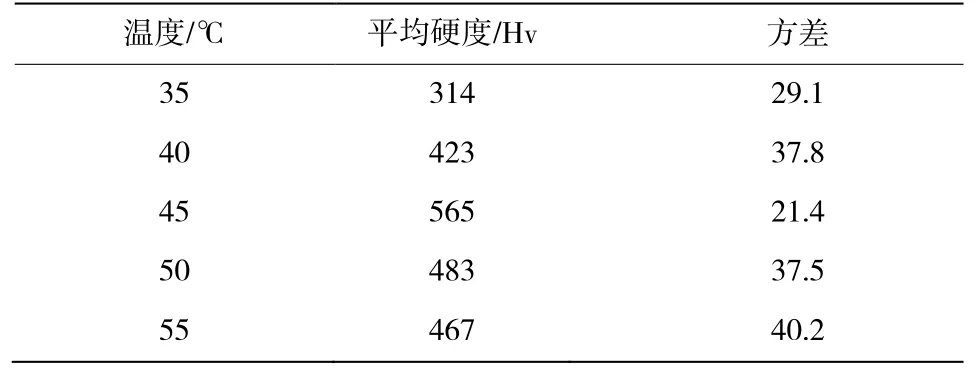

不同温度下制备的复合镀层的硬度如表5 所示。由表5 可以看出,随着温度增大,复合镀层的硬度先增大后减小,45 ℃时硬度最高。

表5 温度对Ni-TiC 复合镀层硬度的影响

2.2.2 温度对Ni-TiC 复合镀层耐腐蚀性能的影响

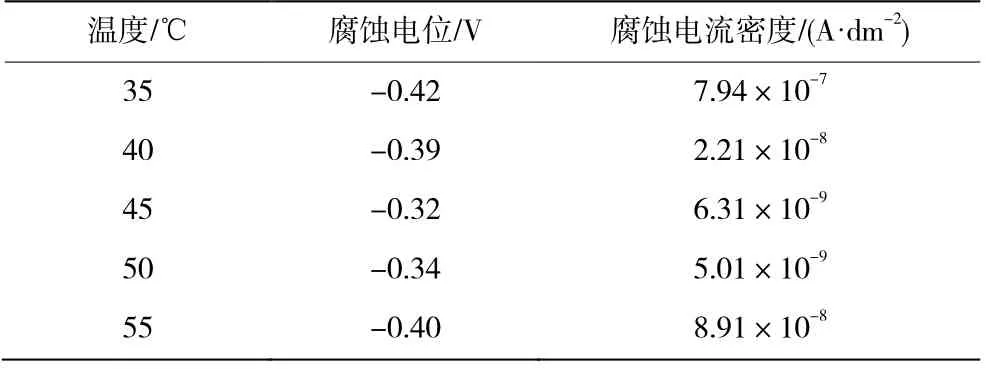

不同温度下制备的复合镀层的动电位极化曲线如图3 所示,拟合得到其腐蚀电位和腐蚀电流如表6 所示。由表6 可知,镀层耐蚀性能随温度的升高呈先增后减趋势,45 ℃时,耐蚀性能达到最好。

图3 不同温度下复合镀层的动电位极化曲线

表6 不同温度下复合镀层的腐蚀电位与腐蚀电流

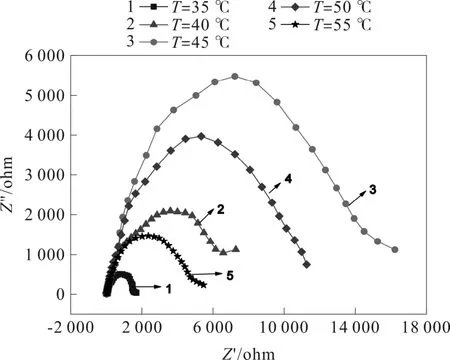

不同温度下复合镀层的Nyquist 图见图4。Nyquist 图均表现出半圆弧的特征,容抗弧半径随温度呈先增后减趋势,45 ℃时半径最大,即此时复合镀层的耐蚀性最好,与极化曲线得到的结果一致。

图4 不同温度下复合镀层的Nyquist 图

2.2.3 温度对复合镀层的耐磨性能的影响

不同温度下制备的复合镀层的耐磨性能如表7。由表7 可知,复合镀层的磨损率随电镀温度增大先减后增,45 ℃时磨损率最低,耐磨性能最好。

表7 不同温度下复合镀层的磨损率

2.3 TiC 颗粒质量浓度对复合镀层性能的影响

按表1 的实验配方配制镀液,其中温度为45 ℃,电流密度为5A·dm-2,通过控制镀液中不同的TiC 颗粒质量浓度(15~35 g·L-1)进行电镀。

2.3.1 TiC 颗粒浓度对复合镀层显微硬度的影响

不同TiC 颗粒质量浓度下制备的复合镀层的硬度如表8 所示表。由表8 可以看出,随着TiC 颗粒质量浓度的增加,复合镀层的显微硬度逐渐升高,当TiC 质量浓度上升到30 g·L-1时,复合镀层显微硬度升高的趋势开始平缓。

表8 镀液中TiC 颗粒质量浓度对复合镀层硬度的影响

2.3.2 TiC 颗粒浓度对复合镀层耐腐蚀性能的影响

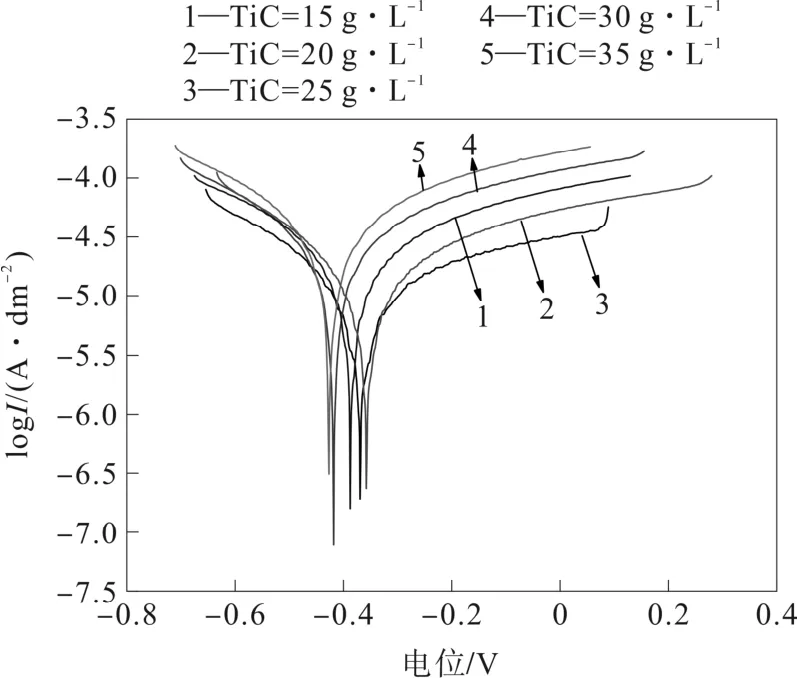

不同TiC 颗粒质量浓度下制备的复合镀层的动电位极化曲线如图5 所示,拟合得到其腐蚀电位和腐蚀电流如表9 所示。

图5 不同TiC 质量浓度下复合镀层的动电位极化曲线

由图5 和表9 可以看出,随着镀液中TiC 颗粒质量浓度的增加,复合镀层的腐蚀电流呈先减后增趋势,质量浓度为20~25 g·L-1时,复合镀层表现出最佳的耐蚀性能。

表9 不同TiC 质量浓度下复合镀层的腐蚀电位和腐蚀电流

不同TiC 颗粒质量浓度下复合镀层的Nyquist图见图6。由图6 可知,Nyquist 图均表现出半圆弧的特征,随着TiC 颗粒质量浓度的增加,容抗弧半径先变大后减小,即复合镀层的耐蚀性先增加后减小。当TiC 颗粒质量浓度为20 g·L-1时容抗弧半径最大,耐蚀性也最好,与极化曲线得到的结果一致。

图6 不同TiC 颗粒质量浓度下复合镀层的Nyquist 图

2.3.3 TiC 颗粒浓度对复合镀层的耐磨性能的影响

不同TiC 颗粒质量浓度下制备的复合镀层的耐磨性能如表10 所示。由表10 可知,随着镀液中TiC 颗粒质量浓度的增加,镀层的磨损率先减小后增大,在TiC 颗粒质量浓度为20 g·L-1的时候,磨损率达到最低,耐磨性能最佳。

表10 不同的TiC 颗粒浓度对摩擦磨损性能的影响

4 结 论

1)利用脉冲电沉积法制备了Ni-TiC 复合镀层。

2)选取施镀电流密度参数为5 A·dm-2时复合镀层耐蚀和耐磨性最好。

3)选取施镀温度为45 ℃时得到的复合镀层硬度最高,耐蚀和耐磨性最好。

4)添加TiC 颗粒质量浓度为20 g·L-1时复合镀层耐蚀性和耐磨性最好。