套筒灌浆料与高强钢筋黏结性能试验与仿真分析

刘良林,肖建庄,丁 陶,张凯建

(同济大学土木工程学院,上海200092)

与传统的现浇施工相比,预制混凝土施工具有产品质量稳定可靠、工期短、资源消耗少、环境冲击小和劳动强度低等显著优势,在当今工程中应用越来越广泛[1-2]。钢筋套筒灌浆连接是预制混凝土结构构件中结点受力钢筋连接的主流方式,可加快建造速度、显著减少钢筋搭接长度、确保建造质量[3]。钢筋套筒灌浆连接轴向受力时,其钢筋横肋与套筒灌浆料存在挤压作用且可分解成水平、径向两组分量[3-4]。水平分量对钢筋横肋间的灌浆料键形成剪切作用,并通过套筒灌浆料与钢筋间的黏结强度平衡实现荷载的传递。因此,钢筋与套筒灌浆料的黏结强度非常关键,被认为是钢筋套筒灌浆连接最重要的结构性能[5]。径向分量受到套筒的约束作用而平衡,即套筒为套筒灌浆料提供侧向约束作用,并抑制径向裂缝发展,可提升套筒灌浆料与钢筋的黏结强度。基于这种有利作用,Kim[5]、Einea等[6]分别以试验研究、理论分析的方式开展了套筒灌浆料与钢筋黏结强度的计算方法研究。进一步地,Hosseinin与Rahman等[4,7]开展了螺旋箍筋约束的对拉、梁式试验,初步提出了黏结应力与滑移关系的计算方法,但是该研究中钢筋直径单一,应用具有局限性。此外,Xu等[8]根据混凝土与钢筋的黏结性能研究,发现黏结强度的提升与压力作用方向有关。因此,本文设置多种钢筋直径的试件,开展无侧向约束(压应力)的套筒灌浆料与钢筋黏结性能试验研究。

对拉试验[4,7]、拔出试验[9-10]、梁式试验[4]等是钢筋与水泥基胶凝材料黏结性能研究的常见方法。对拉试验容易发生钢筋对接部分的水泥基材料断裂,达不到黏结性能研究的目的。拔出试验主要测量拔出荷载、钢筋与水泥基材料的相对滑移;拔出荷载一般采用加载设备输出的荷载值;相对滑移的确定,常用的方法包括测量钢筋自由端的位移[4,11]、加载端与自由端滑移的平均值[10,12]。当黏结长度较短时(≤5d,d为钢筋直径,下同),Eligehausen等[9]认为自由端滑移代表钢筋黏结长度中点滑移值的做法具有足够的精度。梁式试验较好地反映了钢筋与水泥基胶凝材料的真实受力环境,但试验工作量与周期相对拔出试验大幅提升。当水泥基胶凝材料的类型不同时,已有研究发现梁式试验得到的黏结强度与拔出试验测试值存在比例关系:当水泥基胶凝材料为套筒灌浆料时为0.74~0.79倍[4],当为混凝土时为0.625~0.91倍[13]。综上,本文选择拔出试验开展套筒灌浆料与高强钢筋黏结性能的试验研究,并结合有限元软件模拟分析,为钢筋套筒灌浆连接设计与承载力计算方法的形成提供依据。

1 试验设计

1.1 材料信息

采用上海某公司生产的钢筋套筒灌浆连接专用套筒灌浆料干料,以及试验室自来水配置本次试验用的套筒灌浆料。采用量杯量取自来水,根据产品说明书,按照干料:水=1:0.13制备套筒灌浆料混合物,浇筑、养护拔出试验试件与套筒灌浆料强度测试试块。试件浇筑56d后开展拔出试验,并进行套筒灌浆料强度测试,实测套筒灌浆料抗压强度为70.9 N·mm-2,标准方差为3.5 N·mm-2。高强钢筋直径d=12、16、18mm,其实测屈服强度分别为581.2、566.2、508.4 N·mm-2,相应标准方差为4.3、14.3、28.6 N·mm-2。

1.2 拔出试验试件特征

试件的具体特征信息列于表1。在表1中,GBSXX-YY中的GBS表示拔出试验试件、XX表示钢筋直径、YY代表该直径钢筋的黏结长度(如GBS 16-3d,即表示钢筋直径16mm、黏结长度为3倍该钢筋直径的拔出试验试件),开槽表示该钢筋横截面中心有25 mm2的方形孔槽,lb表示钢筋黏结长度,l0为钢筋无黏结长度,*为预试验(下同)。试件由套筒灌浆料试块(150mm×150mm×150mm)与钢筋两部分组成,其中钢筋包括高强受力纵筋、架立筋(410)、箍筋(6@40),见图1a。钢筋自由端、加载端预留长度分别为70mm、200mm,因此试件整体长度为420mm,见图1b。拔出试验一共27个试件,其分类与组成方式为:按照钢筋直径分成3种,每种包括3组钢筋黏结长度,每组包括3个试件。

图1 试件构造(单位:mm)Fig.1 Configurations of specimens(Unit:mm)

表1 拔出试验的试件信息Tab.1 Details of the pull-out test

1.3 加载与测量方案

加载设备由1 000kN伺服液压系统与加载笼头组成(图2a)。试件置于加载笼头内,钢筋自由端朝上放置并与位移计相连(图2b)。试验采用位移控制加载,其终止条件为达到以下任意一条:①钢筋自由端位移达到20mm及以上;②下降段荷载不超过0.3倍峰值荷载值。设置与钢筋自由端连接的位移计(图2b),其读数作为拔出试件中钢筋与灌浆料的相对滑移。利用D3 818Y数据采集箱,连接钢筋开槽后粘贴的应变片,记录加载过程中钢筋应变变化,监测试件的受力情况。荷载取自加载系统(图2a)的输出值。

图2 加载设备Fig.2 Loading setup

2 试验结果与分析

2.1 加载现象

加载过程中,以GBS 12-3d-1为例(图3a),当荷载分别达到38、40kN时,试件分别在正面、背面出现第1、2条竖直方向细裂缝(图3b、3c),且随着荷载增大均不会继续往钢筋自由端横截面(往上)发展。加载结束后,发现试件与承载钢板接触面有细小的径向裂缝,且与侧面的两条裂缝位置接近但未联通,见图3d中粗墨线。试件出现两类失效方式,分别为钢筋断裂、钢筋拔出。钢筋断裂时,断裂位置有明显的颈缩,且伴随着巨响。钢筋拔出时,试件中的钢筋从套筒灌浆料试块中徐徐拔出。钢筋断裂表明其与套筒灌浆料的黏结承载力高于钢筋本身的受拉承载力,因此该实测界面黏结强度为下限值,虽然并非本研究的主要目的,但也为钢筋套筒灌浆连接中钢筋黏结长度的选取提供依据(《钢筋套筒灌浆连接应用技术规程》(JGJ 355-2015)[14]要求钢筋套筒灌浆连接发生套筒外钢筋断裂)。钢筋拔出为试件发生套筒灌浆料与钢筋界面的黏结失效,表明该界面的黏结承载力低于钢筋受拉承载力,黏结强度可通过荷载值除以剪切界面面积得到。同时,套筒灌浆料与钢筋二者产生了相互滑移,可建立黏结滑移关系曲线。从试验结果来看,发生钢筋断裂、钢筋拔出的试件分别为4和22个,说明试验方案设计合理。

2.2 荷载(F)-滑移(s)曲线

以位移计输出值为钢筋与套筒灌浆料的相对滑移s、加载设备输出力为试件荷载F绘制荷载(F)-滑移(s)曲线,见图4。从图4可看出,钢筋黏结长度、钢筋直径越大,曲线的峰值荷载越大;F-s曲线上升段均接近线性,下降段存在较大不同,分为A、B、C三种类型。它们的主要区别为:A类下降段,初始时骤降0.1~0.3倍峰值荷载,然后下降趋势减缓,围绕某值波动,如试件GBS 18-3d-1、GBS 16-4d-1、GBS 18-5d-2,分别见图4a、4b和4c;B类下降段,相对A类其初始下降较慢,F-s曲线较饱满,一般表现为荷载持续下降,如图4a、4b中试件GBS 16-3d-2、GBS 18-4d-1;C类下降段特征呈现直线式跌落,如试件GBS 12-4d-3、GBS 16-5d-2,分别见图4b、4c。

此外,A类F-s曲线呈现出初始下降时荷载骤降(约0.1~0.3倍峰值荷载,与高强混凝土接近[15])、滑移几乎不增加的典型黏结滑移失效现象。这种骤降特征导致F-s曲线的初始下降段比较狭窄,是区分A、B类F-s曲线的关键,见图4d:除了初始下降段的狭窄部分外,A类(试件GBS 18-4d-2、GBS 18-4d-3)与B类(试件GBS 18-4d-1)曲线的下降段非常相似,但A类F-s曲线的峰值荷载(曲线的最高点对应的纵坐标)明显高于B类的值。为了后续分析,将所有试件峰值荷载及其对应滑移列于表2。

2.3 失效模式

根据试验现象与F-s曲线特征,钢筋断裂对应于试件GBS 12-4d-3、GBS 12-5d-2、GBS 12-5d-3与GBS 16-5d-2,视为失效模式Ⅰ,虽然试件的黏结强度不确定,但其钢筋黏结长度对钢筋套筒灌浆连接的设计具有参考意义,即d=12mm时钢筋黏结长度不低于5d,能满足JGJ 355-2015[14]规定的基本力学性能要求——套筒外钢筋断裂。关于d=16、18mm的钢筋与套筒灌浆料的黏结失效方式,将在第4部分通过有限元仿真探讨。对于钢筋拔出的失效模式,F-s曲线形状特征相差较大,有必要进一步细分。

国内外的研究表明[16-18],钢筋与混凝土的拔出失效包括劈裂、刮出破坏,且前者的黏结强度低于后者,并提出了劈裂强度的计算方法。基于此,计算本试验中试件劈裂的荷载临界值分别为32.6kN(GBS 12-3d)、40.5kN(GBS 12-4d)、48.4kN(GBS 12-5d)、57.9kN(GBS 16-3d)、72.0kN(GBS 16-4d)、86.1kN(GBS 16-5d)、73.3kN(GBS 18-3d)、91.1kN(GBS 18-4d)、109.0kN(GBS 18-5d)。结合试验现象、试件的F-s曲线特征、表2中试件的峰值荷载,判断试件失效模式包括:钢筋断裂(模式Ⅰ)、钢筋黏结滑移失效(模式Ⅱ)、劈裂(模式Ⅲ),并将所有试件的失效模式列于表2,其相应的破坏特征见图5。

表2 试件F-s曲线特征参数Tab.2 Parameters for the load versus slip curve of specimens

图5 失效模式Fig.5 Failure patterns of specimens

如表2所示,劈裂失效的试件分别为GBS 16-3d-2、GBS 18-3d-2、GBS 18-3d-3、GBS 18-4d-1,即d=12mm、d=16mm、18mm的试件劈裂数量分别为0、1、3个,表明钢筋直径较大、钢筋黏结长度较小,试件容易发生劈裂失效,但劈裂总数仅为4个,表明横向布置的箍筋有效抑制了套筒灌浆料的环向开裂与拓展。由于劈裂为脆性破坏,实际工程中应通过施加横向约束并结合增大钢筋黏结长度等措施,避免发生劈裂。因此,下面着重分析失效模式Ⅱ对应试件的黏结性能,并探讨其受钢筋直径、钢筋黏结长度的影响。

3 套筒灌浆料与钢筋黏结-滑移本构模型

3.1 黏结-滑移关系构造

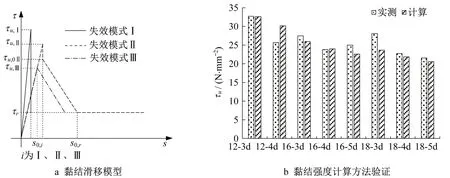

基于F-s曲线特征,提出套筒灌浆料与高强钢筋界面黏结-滑移本构模型(图6a):上升段均简化为线性表达式;失效模式Ⅱ与Ⅲ的上升段重合,符合规范CEB-FIP[17]推荐的混凝土与钢筋黏结-滑移关系;失效模式Ⅰ的黏结应力(τ)与滑移(s)曲线下降段简化为竖直线;失效模式Ⅱ的τ-s曲线下降段简化为三部分,即初始段的骤降部分、中间段的快速下降部分、末尾段的水平部分;失效模式Ⅲ的τ-s曲线下降段简化成与失效模式Ⅱ中的中间段平行,见图6a。其中,失效模式Ⅱ试件的黏结-滑移本构关系如下:

图6 特征参数组成及计算方法拟合Fig.6 Fitting expressions for the parameters of bond-slip constitution models

式中:τ、τu、τu,0、τr分别为黏结应力、黏结强度、下降段黏结应力峰值(取0.7~0.9τu)、残余黏结强度,N·mm-2;s、s0、sr分别为滑移、峰值滑移、残余相对滑移,mm。

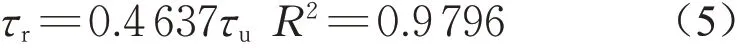

3.2 黏结强度τu及相应滑移s0

以F-s曲线中的最大荷载为每个试件的峰值荷载Fu,r,试件组的峰值荷载平均值为Fu,A,每个试件峰值滑移s0,r、试件组的峰值滑移平均值s0,A,以及按式(2)计算的最大黏结应力——黏结强度,均列于表3。从表3发现,相同钢筋黏结长度时,随着钢筋直径的增大,黏结强度下降;相同钢筋直径时,随着钢筋黏结长度增大,黏结强度下降。基于此,拟合黏结强度与钢筋直径、钢筋黏结长度的关系,见式(3)。根据式(3)计算失效模式Ⅱ试件的黏结强度,并与实测值τu,t对比(图6b),发现计算值普遍稍小而偏安全。此外,用式(3)预测失效模式Ⅰ、Ⅲ试件的黏结强度τu,c,并与实测值均列于表4。理论上实测值应该低于计算值(图6a),表4中的计算结果较好地反映了这种特征。因此,式(3)用于黏结强度计算较准确。

表4 黏结强度计算表达式的应用Tab.4 Application for the built calculation expression of bond strength

式中:F为试件荷载,kN;lb为钢筋黏结长度(式(3)适用于≤5d),mm;d为钢筋直径,mm;fc,g为套筒灌浆料抗压强度,N·mm-2;其余参数含义同前。

李杰等[10]、规范CEB-FIP 2010[17]均认为发生失效模式Ⅱ的界面峰值滑移取1mm。从表3发现,试件组GBS 12-4d、GBS 16-5d的峰值滑移均较小,与其接近发生失效模式Ⅰ有关,造成相应试件组峰值滑移变化规律性不明显。对于d=18mm的试件组,其钢筋黏结长度3d、4d、5d的试件组峰值滑移平均值分别为0.2mm、0.33mm、0.51mm,反映出荷载增大、黏结滑移增大的基本特征,拟合分析lb与s0关系,见表达式(4)。

表3 失效模式Ⅱ的荷载-滑移曲线参数Tab.3 Parameters for the load versus slip curve of specimens with failure patternⅡ

3.3 残余荷载及相应滑移

d=12、16与18mm时,钢筋横肋净距分别为6.6、8.2与8mm[19],根据CEB-FIP 2 010[17]残余相对滑移为6.6、8.2与8mm;按照GB50010-2 010[20]的规定残余相对滑移取值分别为6.6、8.8和9.9mm。如图4所示,失效模式Ⅱ试件的F-s曲线基本在滑移5~10mm进入平稳段,比较符合前述规范的残余相对滑移取值要求。因此,统一以7.5mm为残余相对滑移取值,其对应的荷载为残余荷载Fr,该值源自试件组的残余荷载平均值Fr,A(试件组只有1个劈裂试件则取该试件的残余荷载Fr,r为该试件组残余荷载Fr),并计算残余黏结强度τr,均列于表3。拟合残余黏结强度τr与黏结强度τu的关系如下:

式中:τr为失效模式Ⅱ的灌浆料与钢筋的残余黏结强度,N·mm-2;其余参数含义同前。

4 有限元数值仿真与分析

利用Abaqus软件对d=16mm、18mm的拔出试验试件开展仿真分析,前者的钢筋黏结长度设置为3d、4d、5d、6d、7d,后者为6d、7d。套筒灌浆料、钢筋采用C3D8R单元模拟,两者的黏结采用Cohesive单元模拟。套筒灌浆料的本构采用相同强度等级的C70混凝土本构表达式[20],钢筋采用理想弹塑性本构模型(图7a),Cohesive单元的本构按表达式(1)确定。拔出试验试件的有限元分析模型,见图7b,其中套筒灌浆料块体、钢筋、Cohesive单元的单元数分别为1 600、1 248、1 008。根据实测与模拟结果,绘制lb≤5d试件实测与模拟F-s曲线与lb=6d、7d模拟对象的F-s曲线,分别见图7c~e与图7f。

当钢筋黏结长度不超过5d时,从图7发现:有限元分析结果与实测曲线的上升、下降段走势较为一致,滑移不低于7.5mm所对应的模拟曲线与试验曲线较为接近且为偏安全的下限值;d=16mm且lb=3d、4d、5d时,模拟对象峰值荷载对应为68.8、85.6、104.4kN,与其表3中实测最大值相比,相差不超过3.8%、4.5%、0.5%。因此,有限元模拟方法较好地反应了拔出试验的黏结性能,可用于其拓展分析。

当钢筋黏结长度超过5d时,由图7f可知:lb=6d、d=16mm与18mm的模拟对象,其F-s曲线饱满,因此发生钢筋黏结滑移失效;lb=7d、d=16mm与d=18mm的模拟对象,其F-s曲线下降段为跌落式,因此发生钢筋断裂。因此,d=16、18mm试件达到钢筋断裂的钢筋黏结长度均不低于7d。

图7 有限元数值模拟结果Fig.7 Analysis of FEM simulations

5 结论

基于试验和数值模拟,探究了钢筋套筒灌浆连接中套筒灌浆料与高强钢筋的黏结性能,得到主要结论如下:

(1)套筒灌浆料与高强钢筋的拔出试验失效模式包括钢筋断裂(失效模式Ⅰ)、钢筋黏结滑移失效(失效模式Ⅱ)、劈裂(失效模式Ⅲ),其受钢筋直径,尤其是钢筋黏结长度的影响。

(2)失效模式Ⅱ试件的荷载-滑移曲线初始下降段出现荷载骤降,下降幅度约为峰值荷载的0.1~0.3倍。

(3)提出套筒灌浆料与高强钢筋的黏结-滑移本构模型,由上升段和下降段组成。其中,上升段为直线式,下降段包含三种类型:①失效模式Ⅰ—跌落式;②失效模式Ⅱ—初始的小幅骤降、斜线下降、水平直线等三部分;③失效模式Ⅲ—斜线下降。

(4)建立套筒灌浆料与高强钢筋的黏结-滑移本构关系式(1),并基于试验数据拟合建立黏结强度(lb≤5d)、峰值滑移(d=18mm)、残余黏结强度等特征参数的计算式(3)~(5),发现残余黏结强度约为黏结强度的0.46倍。

(5)套筒灌浆料与高强钢筋之间的拔出过程可以采用有限元模拟分析,并发现d=12、16、18mm的拔出试验发生钢筋断裂时试件的钢筋黏结长度分别不低于5d、7d、7d,为钢筋套筒灌浆连接设计提供依据。

作者贡献说明:

刘良林:试验及有限元模拟、论文撰写;

肖建庄:提出研究思路与方法、稿件审核与监督;

丁陶:稿件审阅与修订;

张凯建:稿件审阅与修订。