AlSi7Mg铝合金表面激光熔覆WC增强镍基合金熔覆层的组织与性能

吴孝泉,尧登灿,张道达,闫 洪,胡 志

(1.江西省机械科学研究所,南昌 330002;2.南昌大学机电工程学院,南昌 330031;3.江西制造职业技术学院,南昌 330038)

0 引 言

铝合金具有密度低、比强度高等优点,广泛应用于航空、航天和汽车等工业,但是耐磨性和高温耐腐蚀性差等不足限制了其在恶劣工况中的应用[1-3]。由于磨损、腐蚀等失效通常始于材料表面,通过对铝合金材料进行表面改性,可以在保留铝合金基体原有优异性能的同时提高其表面耐磨性及耐腐蚀性,从而延长其使用寿命、节约成本[4-6]。

传统的表面改性技术包括阳极氧化、电镀和化学镀等;这些传统技术会产生废水和废气,资源消耗量大,并且制备的涂层与基体结合不紧密,厚度不均匀或太薄,在改善耐磨性及耐腐蚀性方面效果较差。激光熔覆技术是指利用激光辐照熔覆材料和基体,使二者之间形成冶金结合的一种表面改性技术;该技术具有绿色环保、易于操控、稀释率低、工件变形量小、熔覆层厚度可控等特点,近些年在航空、航天和汽车等工业中得到了广泛研究与应用[7-9]。

镍合金具有良好的高温性能以及优异的耐腐蚀性能;在镍合金粉末中加入硼、硅、铁、碳等粉末,可以降低镍合金粉末的熔点,形成一种自熔性熔覆材料。为了进一步提升镍基合金熔覆层的性能,研究人员还在熔覆层中引入了具有良好耐磨、耐腐蚀及耐高温等性能的陶瓷增强相[10-11];常用的陶瓷增强材料有SiC、Al2O3、B4C、TiC和WC等。相比于原位生成增强相,外加增强颗粒的尺寸大,在合适的熔覆工艺下能够制备得到更高硬度、更优耐磨性能的熔覆层。作者在镍基合金粉中添加WC颗粒,利用激光熔覆同步送粉法在AlSi7Mg铝合金表面制备WC增强镍基合金熔覆层,研究了熔覆层的宏观形貌、显微组织、稀释率和硬度,为铝合金表面激光熔覆提供部分理论依据及实践参考。

1 试样制备与试验方法

熔覆材料为自熔性镍基合金粉末,由中国冶金研究总院提供,化学成分(质量分数/%)为18Cr,8.0Fe,4.0Si,3.2B,0.6C,余Ni;微观形貌见图1,粉末颗粒粒径在45~106 μm,熔点在9601 040 ℃。增强材料为WC颗粒,由中国冶金研究总院提供,粒径在40~75 μm。

图1 自熔性镍基合金粉末的微观形貌Fig.1 Micromorphology of self-fluxing Ni-based alloy powder

基体材料为东莞市盘鑫金属材料有限公司生产的AlSi7Mg铝合金,化学成分见表1(RE为稀土元素)。在AlSi7Mg铝合金上切割出尺寸为100 mm×50 mm×12 mm的试样,用400#砂纸打磨后,在乙醇中超声波清洗15 min,待用。

表1 AlSi7Mg铝合金的化学成分(质量分数)

采用激光波长为1 064 nm的JHL-GX-2000型Nd…YAG全固态光纤耦合输出激光器在基体试样表面制备激光熔覆层,熔覆材料为添加质量分数30%WC的自熔性镍基合金粉末。先改变激光扫描速度进行单道熔覆试验,激光功率为1.2 kW,激光光斑直径为1.5 mm,保护气体氩气流量为25 L·min-1,采用自动送粉法,送粉气体为N2,送粉率为5 g·s-1,激光扫描速度分别为3.3,4.6,6.0 mm·s-1。

根据单道熔覆试验,选取扫描速度为4.6 mm·s-1进行多道熔覆试验,激光光斑直径为1.0 mm,搭接率为20%,偏移角为30°,共熔覆5道,熔覆1层,其他参数与单道熔覆试验相同。

采用Nikon MA-200型光学显微镜(OM)和Quanta-200型扫描电子显微镜(SEM)观察熔覆层横截面宏观形貌,分别采用SEM的电子背散射衍射(EBSD)成像和二次电子(SE)成像模式观察熔覆层不同位置的微观形貌。单道熔覆层截面形状如图2所示,利用几何测量法测定截面几何尺寸,计算稀释率,计算公式[11]为

图2 单道熔覆层截面形状示意Fig.2 Diagram of cross-section shape of single-track layer

(1)

式中:r为稀释率;h为熔覆层高度;t为基体熔深。

使用DB Advance型X射线衍射仪(XRD)对熔覆层进行物相分析。采用Viwtorinox HXS-1000A型显微硬度计测试熔覆层硬度,载荷为1.961 N,加载时间为15 s,在熔覆层截面上从表面到底部每隔100 μm取点测试,相同深度测3个点取平均值。

2 试验结果与讨论

2.1 单道熔覆层截面形貌

根据熔覆层的温度梯度及晶粒不同生长形式,可将熔覆层划分为A,B,C等3个区域,如图3所示。A区域为熔覆层顶层区域,该层具有高的过冷度,晶粒较细小;此区域为细晶区。B区域为熔覆层中心区域,为最后冷却区域,晶粒生长时间长,过冷度小,并且因受熔池内部对流的影响,晶粒以等轴晶为主;此区域为等轴晶区。C区域为熔覆层和基体的分界区,包括过渡区及热影响区,该区域内晶粒生长具有明显的方向性,以柱状晶为主;此区域为柱状晶区。

图3 熔覆层分区示意Fig.3 Diagram of cladding layer partition

由图4可以看出,WC颗粒嵌在熔覆层中,熔覆层与过渡区分界线呈弧形,形成了冶金结合界面。当扫描速度为3.3 mm·s-1时,激光辐照时间长,熔池受热时间长,温度梯度大,热应力大,因此熔覆层中出现明显的裂纹及气孔;WC颗粒主要分布在等轴晶区(B区域)和柱状晶区(C区域)的分界面上。当扫描速度增加到4.6 mm·s-1时,熔覆层中的气孔几乎消失,裂纹也得到了一定程度的抑制,这是因为扫描速度的增大缩短了激光辐照时间,熔池受热时间短,温度梯度小,热应力小;WC颗粒仍主要分布在等轴晶区和柱状晶区的分界面上,并出现聚集现象。当扫描速度提高到6.0 mm·s-1时,熔覆层中没有明显的气孔与裂纹,但熔覆层边缘不平整,表面粗糙,宽度明显变小,柱状晶区增大。这主要是因为扫描速度较高导致激光辐照时间过短,粉体吸热量小而未充分熔化,部分固态金属粉体被载粉气体或保护气体吹散。

图4 不同扫描速度下单道激光熔覆层横截面宏观形貌Fig.4 Macromorphology of cross-section of single-track laser cladding layer at different scanning speeds

激光熔覆加工时熔池尺寸小,液态金属对流主要由表面张力与重力决定。表面张力与液态金属黏度相关,且遵从Marangoni效应[12]。熔覆材料和基体在黏度、表面张力之间存在差异,根据Marangoni效应,渗透效应将在熔体对流中起到主要作用;此外,由于WC颗粒的密度(16.5 g·cm-3)远高于黏结金属镍(7.53 g·cm-3)的,WC颗粒的重力也将在熔池对流中起到主要作用。这种混合熔体对流模型如图5所示:凝固初期,WC颗粒移动较慢,移动范围有限,凝固前沿对WC颗粒会发生选择式捕获;随着凝固的进行,捕捉到的WC颗粒越来越多,大部分WC颗粒因重力作用下沉,分布在熔覆层与基体分界区上方,熔覆层顶层只存在极少量来不及下沉的WC颗粒。综上,熔覆层中大部分WC颗粒聚积在等轴晶区和柱状晶区的分界面上,少量在细晶区,细晶区的WC颗粒是在熔池表层开始凝固时被捕获的。

图5 在铝合金表面激光熔覆WC+镍基合金粉末所得熔池的对流模型Fig.5 Convection model of molten pool formed by laser cladding WC and Ni-based alloy powder on aluminum alloy surface: (a) formation ofmolten pool; (b) initial solidification of molten pool; (c) mid solidification of molten pool and (d) complete solidification of molten pool

2.2 多道熔覆层横截面形貌

通常熔覆层分为熔覆区、过渡区和热影响区[11]。由图6可以看出,大量亮白色球状WC颗粒分布在熔覆区与过渡区的界面处。如前所述,这主要是由Marangoni效应和WC颗粒重力的共同作用导致的。熔覆层的搭接处出现了裂纹,是由于搭接处熔覆层较薄,在左右两道熔覆层的热应力作用下被拉裂而形成的。熔覆层底部过渡区出现气孔,主要是由于熔覆层底部发生了冶金反应产生气体或保护气体在加工过程中被卷入熔体,生成或卷入的气体未能及时排出而形成的。

图6 在扫描速度4.6 mm·s-1、光斑直径1.0 mm、搭接率20%条件下5道次激光熔覆层的截面形貌Fig.6 Cross-section micromorphology of 5-track laser cladding layers at scanning speed of 4.6 mm·s-1,spot diameter of 1.5 mm and overlap of 20%

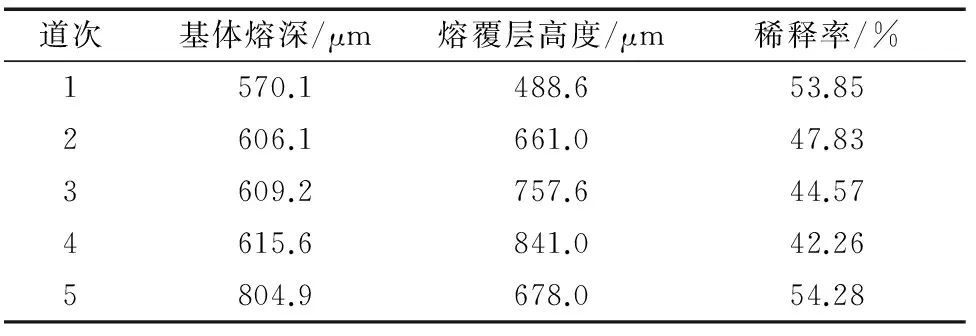

2.3 熔覆层的稀释率

激光熔覆工艺的目标是在不改变基体性能的前提下提高基体材料的表面性能,为此应在保证界面冶金结合的前提下,尽可能减小稀释率。由表2可以看出:除了第5道外,后1道次基体熔深和熔覆高度均高于前1道次,稀释率则低于前1道次的,总体上第2~4道熔覆层的稀释率变化幅度不大。第1道和第5道的基体熔深大于熔覆层高度,稀释率比第2~4道次的升高了约10%。主要原因是在第1道熔覆时,基体材料处于室温,激光吸收率相对较低,熔覆材料与基体材料均由于受热不足而未充分熔化,基体熔深和熔覆层高度均较小,稀释率偏高;第5道熔覆时基体温度升高,激光吸收率增强,同时熔覆层冷却速率快,因此基体熔深较深,熔覆层高度较小,稀释率偏高。

表2 5道次激光熔覆层的截面尺寸和稀释率

2.4 熔覆层微观形貌和物相组成

在大温度梯度、Marangoni效应、元素扩散以及WC颗粒重力等多重因素的共同作用下,熔覆层凝固组织及化学成分呈梯度变化。由图7可以看出,熔覆层顶部由白色细小颗粒和黑色基体组成,基体组织致密,白色颗粒分布均匀。熔覆层顶部温度梯度大,形核率高,易形成分布均匀的细小基体组织,并伴随着极少量的白色WC颗粒。熔覆层中部存在亮白色球状WC颗粒以及长针状、雪花状枝晶,在WC颗粒边缘存在垂直于WC颗粒边界生长的亮白色棒状晶粒。棒状晶粒是由于WC颗粒与熔体间形成了温度梯度,熔体在WC颗粒边缘定向凝固而形成的[13]。长针状晶粒是由于钨和碳原子的化学亲和力不如镍、铬、铁和碳原子的强,在高温下镍、铬、铁替换一部分钨和碳原子结合生成的碳化物。

图7 在扫描速度4.6 mm·s-1、光斑直径1.0 mm下激光熔覆层不同位置的微观形貌Fig.7 Micromorphology at different positions of laser cladding layer at scanning speed of 4.6 mm·s-1 and spot diameter of 1.0 mm:(a) EBSD morphology at top of layer; (b) EBSD morphology in middle of layer and (c) SE morphology at bottom of layer

棒状晶粒中一部分是熔体中WC溶解并与周围铬、铁、镍等元素反应生成的低熔点金属化合物;另一部分是元素溶解于熔体形成过饱和熔体,在凝固中析出的长针状及雪花状枝晶。熔覆层中部的WC颗粒还出现了裂纹,裂纹仅在该颗粒内部扩展,未在熔覆层基体中出现。因此可认定,该裂纹主要是由于镍基熔覆材料与WC颗粒材料的热膨胀系数存在差异而导致的。在熔体凝固时,WC颗粒承受拉应力而发生破裂。熔覆层底部的过渡区和热影响区主要由粗大的柱状晶组成,晶粒向熔覆中心生长。

由表3可以看出:在熔覆层中,位置16都存在铝、镍、铬、铁元素,说明熔体发生了对流;钨元素出现在WC颗粒以外的熔体或相(位置1,3,4)中,说明WC颗粒在高温条件下发生了一定程度的溶解,钨元素扩散到熔体中;熔覆层顶部亮白颗粒(位置1)主要由碳、镍、钨和铬组成,结合XRD结果(见图8),可认定在熔覆层中生成了M7C3、M23C6等碳化物;熔覆层顶部基体(位置2)除了存在镍基合金本身含有的碳、镍、铬、铁、硅等元素外,还出现了铝、钨元素,这些元素固溶于镍中形成固溶体;熔覆层中部鱼骨状枝晶(位置3)主要由碳、铬、镍、钨、铝等元素组成,根据文献[14]并结合XRD结果(见图8),推测其为(Cr,Ni,Fe)23C6碳化物,具有立方晶体结构;熔覆层中部花瓣状枝晶(位置4)的成分与鱼骨状枝晶类似,应是溶解了碳、铬、钨、铁等元素形成的过饱和熔体在凝固时析出的碳化物;熔覆层底部柱状晶(位置5)的主要成分为铝,下部块状晶(位置6)的主要成分为镍和碳,说明在Marangoni效应下产生的熔体对流[15]使得大块Ni-C相从熔体顶部运动到底部。铝合金基体(位置7)的主要成分为铝,铝中固溶了少量碳和镍元素。

表3 熔覆层不同位置(见图7)的EDS分析结果(原子分数)

图8 在扫描速度4.6 mm·s-1、光斑直径1.0 mm条件下激光熔覆层的XRD谱Fig.8 XRD pattern of laser cladding layer at scanning speed of4.6 mm·s-1 and spot diameter of 1.5 mm

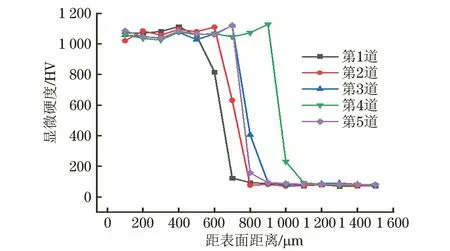

2.5 硬度分布

由图9可以看出:基体上各道熔覆层由表及里的显微硬度都呈现台阶式下降趋势,第1道与第5道熔覆层较薄;各道熔覆层的显微硬度差异不大,均达1 100 HV以上,远高于铝合金基体的(75~80 HV)。

图9 在扫描速度4.6 mm·s-1、光斑直径1.0 mm条件下激光熔覆层横截面显微硬度分布Fig.9 Microhardness distribution on cross-section of laser claddinglayer at scanning speed of 4.6 mm·s-1 and spot diameter of 1.0 mm

3 结 论

(1) 在激光功率1.2 kW、光斑直径1.5 mm条件下,随着扫描速度从3.3 mm·s-1增至6.0 mm·s-1,WC增强镍基合金单道熔覆层的气孔和裂纹变少,WC颗粒主要分布于熔覆区与过渡区界面处。

(2) 在激光功率1.2 kW、扫描速度4.6 mm·s-1、光斑直径1.0 mm、搭接率20%条件下,多道熔覆层中WC颗粒主要分布在熔覆区与过渡区界面处,裂纹、气孔分别分布在搭接处和熔覆层底部;多道熔覆时,第1道熔覆层及最后1道熔覆层的稀释率比第2~4道的高约10%;WC增强镍基合金熔覆层中生成AlNi、Al3Ni、M7C3、M23C3等相,其平均稀释率约45%,显微硬度约1 100 HV。