激光功率和扫描速度对选区激光熔化成形TC4钛合金组织和性能的影响

吴慧敏,罗志强,金胜然

(1.河南农业职业学院,郑州 451450;2.郑州大学材料科学与工程学院,郑州 450001)

0 引 言

Ti-6Al-4V(TC4)钛合金因具有密度小、比强度高、强塑性良好和高温变形能力强等优点而广泛应用于航空发动机、火箭发动机及导弹壳体等方面。采用传统熔炼、铸造等工艺制造时,钛合金中活性较高的钛会与氧、氮、氢等发生剧烈反应,因此对工艺设备环境要求高,而且钛合金的导热性较差,其复杂形状零件成形困难[1-3]。选区激光熔化(SLM)成形工艺是一种利用激光束热作用使金属粉末快速熔化和凝固的近净成形技术,能够直接成形得到致密且力学性能良好的复杂形状金属零件[4-6],有望弥补传统制造工艺的不足。在SLM成形过程中,成形工艺参数选择不当引起的复杂热交互和金属飞溅等[7-10]会影响成形件的表面粗糙度和使用性能,因此研究成形工艺参数如激光功率和激光扫描速度等对成形件组织与性能的影响对于制备高表面质量、高性能复杂形状金属零件具有重要意义[11-13],而目前这方面的研究较少。为此,作者研究了激光功率和激光扫描速度对SLM成形TC4钛合金表面粗糙度、显微组织、硬度和拉伸性能的影响,为SLM成形复杂形状钛合金零件提供参考。

1 试样制备与试验方法

1.1 试样制备

试验原料为TC4钛合金粉末,采用等离子雾化法制备,由中航迈特粉冶科技(北京)有限公司提供,化学成分(质量分数/%)为6.3Al,3.98V,0.16Fe,0.02C,0.10O,0.011H,0.01N,余钛。粉末颗粒呈类球形,粒径在18~75 μm,组织为针状α′马氏体,如图1所示。

图1 TC4钛合金粉末的微观形貌和粒径分布Fig.1 Micromorphology (a-b) and particle size distribution (c) of TC4 titanium alloy powder: (a) low magnification morphology and (b) high magnification morphology

在SLM 280 HL型光纤激光器上成形TC4钛合金试样。在成形前通过solidworks、Magics和SLM solution软件对设计的试样进行切片处理并设置激光扫描参数。选用与成形材料成分相同的锻态TC4钛合金为基板(尺寸为250 mm×250 mm×20 mm),将基板打磨、清洗、吹干并预热至220 ℃。将成形腔抽真空并充入高纯氩气(纯度99.96%,氧质量分数低于200×10-7)后,采用落粉斗送粉、铺粉辊铺粉方式进行SLM成形。激光扫描策略如图2所示,共分为3层,激光功率为50~300 W,激光扫描速度为250~1 750 mm·s-1,铺粉层厚度为30 μm,光斑直径为90 μm,扫描道间距为100 μm,相邻层之间的扫描方向偏转60°。

图2 激光扫描策略示意Fig.2 Diagram of laser scanning strategy

1.2 试验方法

采用Filmetrics Profilm 3D型光学轮廓仪测试成形试样的表面粗糙度Ra,测试区域尺寸为5 mm×5 mm。采用Nova Nano SEM430型钨灯丝扫描电镜(SEM)观察成形试样上表面的微观形貌。采用帕纳科Empyrean型锐影X射线衍射仪(XRD)分析成形试样的物相组成,采用铜靶,Kα射线,扫描范围为34°~43°,扫描步长为0.02°。采用线切割法在成形试样上截取金相试样,磨抛,用Kroll试剂腐蚀后,在莱卡DVM6型光学显微镜上观察平行于成形方向的纵截面显微组织。在成形试样上线切割出厚度为0.6 mm试样,手工打磨后冲压成直径3 mm薄片,然后进行电解双喷减薄(电解液为580 mL甲醇+360 mL乙二醇单丁醚+50 mL高氯酸混合溶液,电解温度为-45 ℃,电解电压为20 V),在FEI Tecnai G2 F20型透射电子显微镜(TEM)上进一步观察纵截面显微组织。采用HVS-1000型数显维氏硬度计测试成形试样的显微硬度,载荷1.96 N,保载时间15 s,在纵截面上、中、下层分别取2个点测试。在Instron 5967型万能拉伸试验机上对成形试样进行室温拉伸试验,试样标距部分尺寸为φ5 mm×25 mm,拉伸速度为0.5 mm·min-1,测3组试样取平均值。

2 试验结果与讨论

2.1 对表面粗糙度的影响

由图3可以看出:随着激光扫描速度的增加,高激光功率下试样的上表面粗糙度增大,低激光功率下则呈波动增加趋势,侧表面粗糙度先急剧减小,当激光扫描速度达到850 mm·s-1及以上时基本不变;激光功率越大,试样上表面粗糙度越小,侧表面粗糙度在激光扫描速度小于850 mm·s-1时呈相反趋势,当激光扫描速度不小于850 mm·s-1时,不同激光功率下的侧表面粗糙度相近。

图3 不同激光功率和扫描速度下SLM成形试样的上表面和侧表面粗糙度Fig.3 Upper surface (a) and lateral surface (b) roughness of SLM formed samples at differet laser power and scanning speeds

2.2 对微观形貌的影响

由图4可以看出:在激光扫描速度1 150 mm·s-1下,当激光功率为50 W时,由于热输入较小,粉末没有完全熔化,成形试样上表面熔道中出现半熔化的合金粉末和球形颗粒,熔道呈现半连续分布特征;当激光功率为100 W时,试样上表面的熔道质量提高,但搭接效果仍较差,熔道表面可见局部孔洞;激光功率增大至150 W时,熔道搭接效果改善,孔洞等缺陷减少,但局部仍存在半熔化粉末和球形颗粒;激光功率增大至200 W及以上时,试样上表面由连续熔道组成,孔洞等缺陷基本消除,局部可见少量粉末球化产生的球形颗粒,整体成形质量较好。

图4 在激光扫描速度1 150 mm·s-1、不同激光功率下SLM成形试样的上表面SEM形貌Fig.4 SEM morphology of upper surface of SLM formed samples at laser scanning speed of 1 150 mm·s-1 and different laser power

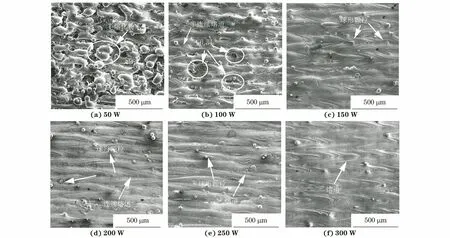

由图5可以看出:在激光功率200 W下,当激光扫描速度为250 mm·s-1时,试样上表面熔道搭接效果较好,局部可见孔洞和球形颗粒;随着扫描速度增大,试样上表面熔道的搭接效果逐渐恶化,球形颗粒逐渐增多;当激光扫描速度达到1 450 mm·s-1及以上时,上表面熔道呈半连续未搭接形貌,局部出现半熔化粉末和孔洞缺陷,因此上表面粗糙度增大[14]。

图5 在激光功率200 W、不同激光扫描速度下SLM成形试样的上表面SEM形貌Fig.5 SEM morphology of upper surface of SLM formed samples at laser power of 200 W and different laser scanning speeds

2.3 对显微组织的影响

由图6可以看出:当激光功率为200 W,激光扫描速度为250 mm·s-1时,试样纵截面可见粗大等轴β晶以及晶内针状α′相;当激光扫描速度增至550 mm·s-1时,激光贯穿深度减小造成成形组织由等轴β晶和外延生长的柱状β晶组成;当激光扫描速度增加至850 mm·s-1及以上时,试样纵截面可见与成形方向相同的外延生长的柱状β晶,并且当激光扫描速度为1 750 mm·s-1时柱状β晶发生了扭曲。

图6 在激光功率200 W、不同激光扫描速度下SLM成形试样纵截面的显微组织Fig.6 Microstructure of longitudinal section of SLM formed samples at laser power of 200 W and different laser scanning speeds

由图7可以看出,当激光功率为200 W,激光扫描速度分别为250,1 150 mm·s-1时,试样纵截面组织中均可见针状α′相和尺寸不一的纳米级β相,且高扫描速度下的针状α′相宽度更小,β相含量更低。

图7 在激光功率200 W、不同激光扫描速度下SLM成形试样的纵截面TEM形貌Fig.7 TEM morphology of longitudinal section of SLM formed samples at laser power of 200 W and different laser scanning speeds

2.4 物相组成

由图8可以看出,当激光功率为200 W,激光扫描速度从250 mm·s-1增大至1 450 mm·s-1时,SLM成形试样的α′相衍射峰逐渐向大角度方向偏移,半高宽逐渐增大,这主要与SLM成形过程中熔池的冷却速率有关[15]。随着激光扫描速度增加,激光热输入减小,熔池冷却速率增大,试样中纳米级β相析出量减少,α′相晶格尺寸减小,其衍射峰朝大角度方向偏移。

图8 在激光功率200 W、不同激光扫描速度下SLM成形试样的XRD谱Fig.8 XRD patterns of SLM formed samples at laser power of 200 W and different laser scanning speeds

2.5 对显微硬度的影响

由图9可以看出:当激光扫描速度为250 mm·s-1时,随着激光功率增加,SLM成形试样纵截面上部、中部和下部区域的显微硬度均增大,且相同激光功率下上部区域的硬度最高,下部区域的最低;当激光功率为200 W时,随着激光扫描速度增加,SLM成形试样纵截面上部、中部和下部区域的显微硬度均减小,且当激光扫描速度不大于850 mm·s-1时,上部区域的硬度最高,下部的最低,当激光扫描速度在1 150 mm·s-1及以上时,3个区域的硬度较为接近。推测显微硬度的变化主要与组织中针状α′相和纳米级β相的形态有关[5]。当激光扫描速度相同时,随着激光功率的增加,单位体积内激光热输入增大,α′相粗化并且硬度较高的纳米级β相析出量增多,因此试样的硬度增大。当激光功率相同时,激光扫描速度的增加降低了单位体积内的激光热输入,针状α′相粗化趋势降低,同时纳米级β相含量减少[6],因此试样的硬度降低;在较低的扫描速度下,熔道下部区域的α′相由于受到激光热输入作用发生粗化,而上部区域由于冷却速率较快而细化,因此上部区域的硬度高于下部区域的;但激光扫描速度在1 150 mm·s-1及以上时,激光贯穿性较弱,中部和下部区域的α′相不会发生明显粗化,因此上部、中部和下部区域的硬度较为接近。

图9 激光功率和扫描速度对SLM成形试样纵截面不同位置显微硬度的影响Fig.9 Effect of laser power (a) and laser scanning speed (b) on microhardness at different locations on longitudinal section ofSLM formed samples

2.6 对拉伸性能的影响

由图10可以看出:当激光扫描速度为1 150 mm·s-1时,随着激光功率增加,SLM成形试样的抗拉强度逐渐减小,但减小幅度不大,抗拉强度均介于1 350~1 400 MPa之间,而断后伸长率在激光功率为200~250 W时基本保持在7.5%左右,在激光功率增加至275 W时降低至5.0%;当激光功率为200 W时,激光扫描速度的变化对SLM成形试样抗拉强度的影响较小,断后伸长率则随激光扫描速度的增加先增大后减小,当激光扫描速度为1 150 mm·s-1时试样获得较好的强度和塑性匹配。

图10 激光功率和扫描速度对SLM成形试样室温拉伸性能的影响Fig.10 Effect of laser power (a) and laser scanning speed (b) on room temperature tensile properties of SLM formed samples

综上,单一因素激光功率或激光扫描速度对SLM成形试样抗拉强度的影响不大,但对断后伸长率的影响较为显著。这主要与试样中的纳米级β相有关[16-17]。较低扫描速度下成形件中的β相含量较高,而高硬度纳米级β相在外力作用下会阻碍位错运动并降低断后伸长率[18],

3 结 论

(1) 随着激光扫描速度增加,高激光功率下SLM成形TC4钛合金试样的上表面粗糙度增大,低激光功率下则呈波动增大趋势,侧表面粗糙度先急剧减小后趋于稳定;随着激光功率的增大,试样上表面粗糙度减小,侧表面粗糙度先增大后趋于稳定。

(2) 随着激光功率的增大或扫描速度的减小,试样成形质量提高,纵截面组织中的针状α′相尺寸减小,β相含量降低。

(3) 随着激光功率的增大或扫描速度的减小,试样侧表面上、中、下部的硬度均增大。改变激光功率或扫描速度对试样抗拉强度的影响不大,但对断后伸长率的影响较大,在激光功率为200 W,扫描速度为1 150 mm·s-1时试样可获得较好的强度和塑性匹配。