影响球磨自动稳定给矿因素的分析和改造探讨

徐根全,张云鹏

(中国黄金集团江西金山矿业有限公司,江西 德兴 334213)

改善磨矿作业和提高磨矿作业指标对选厂具有重大意义,也是选矿技术发展的重要方向之一。在整个磨矿过程中,保持球磨机给料量的稳定,使其不波动或小幅波动,是确保磨矿浓细度指标的一个重要因素。同时,为保证球磨运行获得最大经济效益,还需对处理量进行调节,保证球磨机始终运行在良好负荷区间。因此,实现稳定和精确的矿量调节,对选矿厂磨矿具有重要意义。

1 设备简介和存在的问题

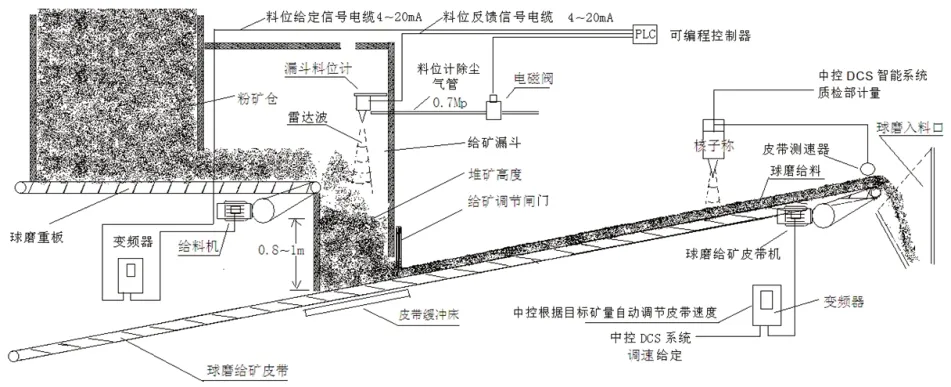

某公司3000t新选厂球磨给矿系统流程如图1所示。粉矿仓内的矿料经重板拖动,将粉矿从粉矿仓料口拖出,倾落到球磨给矿皮带上,再经皮带输送到球磨入料口。皮带机上装有矿量计量设备,用于计量和调节选厂处理矿量。中控系统PID调节模块通过矿量反馈与目标设定量相比,控制重板转速,实现给矿量调节,确保重板给料量大小符合生产指定目标量。在实际运行中发现,皮带上输送矿料堆积厚薄不均匀,出现不规则波浪形态,造成给矿计量数值上下波动大,中控和生产管理人员无法实时掌握精确数据,对选厂生产工艺的管理工作产生了较大困扰。

图1 改造后给矿效果示意图

2 原因分析

通过对问题的分析发现,造成问题主要原因在于,重板给矿过程中,矿料由重板倾落至皮带时,由于粉矿内部张力的作用,会产生矿料崩塌倾泻现象,造成皮带上矿料厚度不均匀。因此,通过控制和调节重板走速,实现矿量调节的机制,是造成给矿不均和计量不准的主要原因。同时,由于重板与皮带有1.6m的高落差,矿料倾落至皮带上时,在给矿漏斗内会产生很大粉尘飞扬,对除尘设备造成很大负荷。如果能实现给矿漏斗中确保堆积一定的料位,在皮带走矿时,实现均匀走矿,避免矿料的波浪状态,再通过皮带调速实现矿量调节,就能实现稳定的给矿和计量,从而解决以上存在的问题。

3 改进措施

(1)在原有的DCS集中控制系统的框架结构下,另增加可编程控制器,通过以太网与系统局域网组网,作为集中控制系统的一个子站,作用是实现平缓给矿的自动控制。

(2)实现给矿漏斗自动堆积料位。在给矿漏斗内安装雷达波料位计,雷达波料位计的作用是检测给矿漏斗中的堆料料位,为重板调速模块控制漏料料位提供料位数据。在集中控制系统程序中建立以稳定漏斗料位为核心的重板调速数据处理模块。将新建的以稳定漏斗料位为核心的重板调速数据处理编程模块代替原重板的矿量PID调节编程模块,通过新建模块,将重板原来的调节矿量功能模式改为自动稳定漏斗料位的控制模式。

(3)在给矿皮带上安装电磁脉冲测速装置。原给矿量计量模式为皮带恒速测定,改为皮带调速测定模式,则系统必须得到准确的皮带转速值,才能实现准确的矿量计量。因此,安装皮带测速装置是必要的。该装置由霍尔接近开关与磁铁两部分组成,磁铁是固定安装在皮带滚筒边沿,霍尔接近开关对准磁铁,当皮带转动时,滚筒上磁铁依次与霍尔接近开关接近,霍尔开关给出脉冲信号,脉冲信号可转为皮度速度检测值,从而为矿量计量系统提供计量参数。

(4)改变矿量调节机制。在集中控制系统程序中建立以调节矿量为核心的皮带调速编程数据处理模块。将给矿皮带由原来的恒速给定模式,通过新增的以调节矿量为核心的皮带调速编程数据处理模块,实现中控系统自动根据目标处理矿量控制皮带频率,最终实现稳定给矿和精确调节矿量。由于给矿料斗已经实现自动堆积,在给矿漏斗堆积矿的情况下,皮带走矿时,皮带上的矿料是均匀的,此时,电子皮带称和核子称都能实现稳定精准的计量,从而避免给矿量计量上和控制上的波动。因此,改为皮带矿量调节的模式,达到理想的稳定给矿效果,从而很好地解决了原有模式存在的各种问题。

(5)完成上位机系统组态。通过以太网通讯,将新增的PLC可编程处理器与DCS局域网组网,作为系统的一个子站,改进上位机和集中控制系统上的组态,完善人机交互界面,有利于操作人员对设备运行的监视和控制。

(6)漏斗增加调节闸门。给矿漏斗的给矿口大小,影响皮带走料厚度和皮带走速。在处理量不变的情况下,走料厚,则皮带转速低,皮带负荷电流增加;走料薄,则皮带走速快,负荷轻,但皮带磨损大。因此,增加给矿口调节闸板,可利于管理人员调节走料厚度和皮带转速,实现给料系统处于良好运行状态。

(7)提高皮带秤计量精度。球磨给矿量大小实际是以入口处皮带的速度相关,而入矿口处皮带并没有发生波动,因此我们将皮带秤传感器移至皮带头部,提高了传感器测量精度,实现了矿量测量的精度,从而为平稳给矿调节机制提供了真实可靠的数据,进一步提高了给矿的稳定度。

(8)增设皮带缓冲床。矿量计量不仅与皮带速度相关,同时也与皮带上堆矿厚度有关,通过漏斗改造后,基本解决了矿量厚度不稳的问题,但我们发现,由于皮带的托辊的影响,会造成重板给矿落矿处矿量厚度的波动,依然会产生矿量计量的干扰,因此,我们在重板落矿下皮带处增设皮带缓冲床,确保皮带上矿量厚度的均匀,进一步提高平稳给矿的精确度。

4 改进效果

通过改造后,球磨给矿皮带上矿料厚度分布均匀,实现了球磨给料的精确和稳定,为选厂提高工艺指标提供了保障。实际效果见图1。实际给矿量在135.9~136.6t/h之间变化,其波动值为0.7t/h,大大降低了给矿波动的干扰,实现了球磨稳定给矿。

5 方案的可行性

当然,我们也考虑过在实现漏斗稳定堆矿的前提下,将给矿皮带进行恒速运行,在漏斗闸板处安装电动调节机构,通过电动调节机构进行调节闸板的开口大小,通过调节闸板开口大小来控制给矿皮带上的矿量,从而实现调节矿量功能。但考虑到需增加调节执行器,不仅增入投入,且还需解决闸板的运动可靠性,确保降低执行机构故障率高等问题。将两种方案相比,显然我们采用调节皮带转速实现调节矿量方案更容易实现,具有更好的可行性和可靠性。

6 结语

将重板给矿调节模式改为皮带调节模式,可以实现重板给料漏斗的物料堆积,由料位计控制物料堆积高度,确保球磨给矿皮带上带料均匀。在此基础上,通过对皮带上矿量进行精确计量,对皮带进行调速调控,通过系统控制中心程序中,建立完善的数据处理模型,将采集的料位、皮带矿量、皮带转速、工艺设定处理量等数据和信息纳入该数据处理模型,可以实现球磨给矿皮带上矿量的稳定和精确调节,为磨浮提高选别指标提高保障。