金属卟啉修饰的多孔聚苯胺基氧还原电催化剂

韩洪仨,王彦青,张云龙,丛媛媛,秦嘉琪,高蕊,柴春晓,宋玉江

大连理工大学化工学院,精细化工国家重点实验室,辽宁 大连 116024

1 引言

氧还原(ORR)在很大程度上影响着燃料电池的性能1,2。目前最常用的ORR电催化剂是商业Pt/C,但由于金属Pt的资源稀缺和价格昂贵,越来越多的研究者致力于开发非贵金属或非金属电催化剂3-5。其中,掺杂碳非金属电催化剂近年发展迅速,已成为一个研究热点6。杂原子的掺入调变了碳材料原有的电子云分布,产生了有利于氧分子吸附和还原的活性位点,能够赋予碳材料ORR活性7。

2009年,Dai等8报道了垂直排布的氮掺杂碳纳米管阵列非金属电催化剂,结合理论计算,Dai提出掺杂在石墨晶格中的氮原子会导致其相邻碳原子显示正电性,增强该碳原子对氧气分子的吸附能力,进而形成了ORR活性位点。这项研究引起了广泛关注,推进了杂原子,尤其是氮原子掺碳非金属ORR电催化剂的快速发展。Wong等9制备了的聚吡咯/氧化石墨烯复合材料,经过高温热解,得到了氮掺杂多层石墨ORR电催化剂,比表面积为370 m2·g-1,电催化剂氮含量为2%-3%。Yu等10利用细菌纤维素为前驱体,经过两次热处理,制备了氮掺杂碳纳米纤维气凝胶电催化剂,电催化剂氮含量为5.8%。Li等11以2,4,6-三吡咯-1,3,5-三嗪为单体进行聚合反应,制备了网状含氮聚合物前驱体,热解后电催化剂氮含量为3.02%。

经过十余年的发展,掺杂碳非金属电催化剂的研究逐渐深入12。其中只有少数电催化剂性能优异,大部分掺杂碳电催化剂的活性仍有待提高7,13。若在此类电催化剂的基础上,引入更多的活性位点,并提高比表面积有可能获得更好的ORR活性。

1964年,Jasinski发现钴酞菁具有ORR活性14。之后,过渡金属大环化合物已逐步成为ORR电催化剂领域的一个重要分支15,16。然而截至目前,以金属大环化合物来丰富非金属电催化剂活性位点的研究还鲜有报道17。我们尝试以掺杂碳非金属电催化剂作为载体,通过引入过渡金属大环化合物来增加电催化剂的活性位点。同时,以模板法构造多孔,来提高电催化剂的比表面积18,19。

基于以上思路,本文通过控制反应体系pH值,使苯胺主要带有正电荷,而SiO2模板带有负电荷。正负电荷的相互吸引,使得苯胺单体在SiO2表面包覆,聚合后形成聚苯胺(PANI)包覆SiO2的复合物(SiO2@PANI)。为了引入更多的活性位点,我们使用旋转蒸发的方法在SiO2@PANI表面沉积四甲氧基苯基铁卟啉(FeP)。经高温热解,并去除模板,得到了FeP修饰的PANI基多孔ORR电催化剂。探究热处理温度、FeP载量和模板颗粒大小对电催化剂ORR活性的影响,并将优化的电催化剂应用于HEMFC单电池中,进行了初步的性能测试。

2 实验部分

2.1 实验药品与材料

苯胺(分析纯),过硫酸铵(分析纯),氢氧化钠(分析纯),氢氧化钾(分析纯)购自上海国药试剂有限公司;正硅酸四乙酯(分析纯),二氯甲烷(分析纯),浓盐酸(分析纯)和30% (质量分数)氨水(分析纯)购自上海阿拉丁试剂有限公司;FeP (98%)购自北京百灵威科技有限公司。5% (质量分数) Nafion溶液(型号:DE520)购自常州均益新材料科技有限公司。氢氧根交换膜(AT-1型,40 μm厚,60 °C下OH-离子传导率0.1 S·cm-1)和阴离子聚合物溶液(AT-2型,2% (质量分数))购自上海群羿能源股份有限公司。商业20% (质量分数) Pt/C (型号:HPT020)与60% (质量分数) Pt/C (型号:HPT060)购自庄信万丰(上海)化工有限公司。气体扩散层(220 μm厚)购自大连新源动力股份有限公司。实验所用超纯水(25 °C下电阻率为18.2 MΩ·cm)产自Synergy UV超纯水系统(Millipore,法国)。所有实验药品均直接使用,未经进一步纯化。

2.2 电催化剂的制备

在一个典型的合成中,参照Stöber法制备SiO2纳米球模板20,21。将40.0 mL无水乙醇和2.4 mL氨水加到100.0 mL的圆底烧瓶中,超声2 min使溶液混合均匀。在3 min内边搅拌边缓慢滴加1.8 mL正硅酸四乙酯,搅拌速度600 r·min-1,室温下反应10 h,溶液从无色澄清变成乳白色悬浊液。反应结束后将悬浊液离心10 min,转速8000 r·min-1,得到白色SiO2沉淀和澄清的上清液,移除上清液。使用去离子水将白色SiO2沉淀洗涤至pH中性,于65 °C下烘干12 h,产率91.0%。

将0.6 g SiO2和等质量苯胺分散于150.0 mL去离子水中超声分散2 min,加浓盐酸调节反应溶液pH值为3.5。称取0.8 g过硫酸铵溶于6.0 mL乙醇中,逐滴加入。室温下搅拌12 h,苯胺单体发生聚合,反应停止后,得到墨绿色沉淀,用20.0 mL无水乙醇,20.0 mL去离子水各洗涤一次,65 °C下烘干12 h,得到SiO2@PANI复合物。取150.0 mg SiO2@PANI和16.7 mg FeP,置于50.0 mL二氯甲烷溶剂中超声分散5 min,旋转蒸发(30 °C,80 r·min-1)二氯甲烷得到褐色SiO2@FeP/PANI粉末。

将50.0 mg SiO2@FeP/PANI于氩气气氛下以5 °C·min-1的加热速率升至700 °C,保持2 h后自然降温。将热解产物分散于6.0 mol·L-1NaOH水溶液中,在60 °C下搅拌12 h除去模板,用去离子水将产物洗涤至pH中性后于65 °C下烘干12 h,得到FeP修饰的PANI基多孔ORR电催化剂。依据以上合成步骤,每次调节一个反应参数,得到对比样品如表1所示。将不同FeP载量(X%,质量分数),不同SiO2粒径(D,nm),不同热解温度(T,°C)下获得的电催化剂命名为X%FeP/PANI-D-T。

表1 多孔FeP/PANI电催化剂制备参数Table 1 Synthetic parameters of porous FeP/PANI electrocatalysts.

2.3 结构表征

傅立叶变换红外光谱(FTIR)在Thermo Fisher6700 型红外光谱仪(Nicolet公司,美国)上采集,测试波长范围4000-400 cm-1;电催化剂微观形貌通过Tecnai G2 F30型透射电子显微镜(TEM) (FEI公司,美国)观察;低温氮气吸脱附测试用Quadrasorb-SI型仪器(Quantachrome公司,美国)于77 K条件下进行,使用Brunauer-Emmett-Teller(BET)方法对电催化剂比表面积进行计算;拉曼光谱在inVia Qontor型拉曼光谱仪(Renishaw公司,英国)上收集,扫描范围1000-3500 cm-1;X射线衍射(XRD)图谱在SmartLab 9 kW转靶型衍射仪(Rigaku公司,日本)上记录,石墨单色器,CuKα靶线为射线源,测试波长0.15432 nm;X射线光电子能谱(XPS)在ESCALAB XI+型X射线光电子能谱仪(Thermo公司,美国)上采集,仪器采用AlKα为X射线源。

2.4 电化学测试

电催化剂浆液配制:非贵金属电催化剂浆液浓度为2.0 mg·mL-1。将4.0 mg电催化剂粉末与0.2 mL超纯水、1.8 mL无水乙醇和24 μL 5% (质量分数) Nafion溶液混合,超声5 min分散均匀。商业20% (质量分数) Pt/C电催化剂浆液浓度为1.0 mg·mL-1。将2.0 mg 20% (质量分数) Pt/C电催化剂粉末与0.2 mL超纯水、1.8 mL无水乙醇和12 μL 5%(质量分数) Nafion溶液混合,超声5 min分散均匀。

旋转圆盘电极(RDE)测试22,23:使用电化学工作站(型号:CHI760D,上海辰华仪器公司,中国)以及电极旋转装置(型号:AFMSRCE,PINE公司,美国)在三电极体系下对电催化剂的ORR性能进行评价。Hg/HgO为参比电极,石墨棒为对电极,以载有电催化剂的玻碳电极为工作电极(型号:E5GC,玻碳盘面积为0.196 cm2,PINE公司,美国)。工作电极制备方法如下,使用移液枪取一定量电催化剂浆液滴至玻碳电极表面,红外灯烤干,得到分散均匀的电催化剂薄层,非贵金属电催化剂的载量为0.6 mg·cm-2,商业20% (质量分数) Pt/C电催化剂的Pt载量为20 μg·cm-2。测试在O2/N2饱和的0.1 mol·L-1KOH水溶液中进行,扫描速度10 mV·s-1,电极转速1600 r·min-1,测试温度25 °C。加速耐久性测试于O2饱和的0.1 mol·L-1KOH水溶液中进行,设置工作电极的循环伏安扫描电位区间为0.6-1.2 V (vs. RHE),扫描圈数2500圈,扫描速率为100 mV·s-1。记录2500圈后工作电极的线性扫描伏安曲线。

旋转环盘电极(RRDE)测试:工作电极(型号:AFE6R1PT,玻碳盘面积为0.196 cm2,Pt环外径:7.5 mm,内径:6.5 mm,面积为0.110 cm2,PINE公司,美国)制备方法与RDE一致。RRDE的过氧化物收集系数N为0.256。测试过程中Pt环电压为1.2 V (vs. RHE),收集盘电流ID和环电流IR。HO2-产率η和电子转移数n计算方法如下:

2.5 HEMFC单电池测试

电催化剂浆液配制:非贵金属电催化剂浆液浓度为4.0 mg·mL-1。将16.0 mg电催化剂粉末与0.36 mL超纯水、3.3 mL无水乙醇和0.34 mL 2% (质量分数) AT-2型阴离子聚合物溶液混合,超声5 min分散均匀。商业60% (质量分数) Pt/C电催化剂浆液浓度为2.0 mg·mL-1。将5.32 mg 电催化剂粉末与0.26 mL超纯水、2.33 mL无水乙醇和66 μL 2%(质量分数) AT-2型阴离子聚合物溶液混合,超声5 min分散均匀。

将所制备非贵金属电催化剂浆液喷涂到AT-1型氢氧根交换膜一侧,电催化剂载量为2.0 mg·cm-2(阴极)。将60% (质量分数) Pt/C电催化剂浆液,喷涂至氢氧根交换膜另一侧,Pt载量为0.4 mg·cm-2(阳极)。将涂有阴阳极电催化剂的膜置入1.0 mol·L-1KOH水溶液中,70 °C下浸泡48 h,促使氢氧根交换膜与阴离子聚合物中的Cl-与溶液中的OH-充分交换。将气体扩散层在室温下与涂有阴阳极电催化剂的膜压合(2 MPa,3 min),制成膜电极三合一组件(MEA,4.0 cm2)。将所制备的MEA组装为单电池进行测试。测试条件:O2/H2气体背压0.1 MPa,气流量200 mL·min-1,单电池测试温度80 °C,相对湿度100% RH。单电池极化曲线和功率密度曲线在自行搭建的燃料电池测试平台收集。

3 结果与讨论

3.1 制备路线设计

如图1所示,苯胺的pKa值为4.63,在低于此pH值下苯胺会由于质子化作用而主要带正电荷。SiO2的等电点约为2,当pH大于2时,SiO2表面带有负电荷24。因此,控制反应体系的pH值为3.5时,质子化的苯胺与SiO2模板间发生正负电荷驱动的离子自组装,苯胺单体在SiO2表面包覆,聚合后形成SiO2@PANI复合物。为引入FeP,将SiO2@PANI复合物与溶有FeP的二氯甲烷溶液混合,旋转蒸发二氯甲烷,使FeP沉积在SiO2@PANI表面。对所得产物SiO2@FeP/PANI进行热处理后,以碱液去除SiO2模板即得到具有多孔结构的FeP/PANI基ORR电催化剂。

图1 多孔FeP/PANI电催化剂的制备路线图Fig. 1 Synthetic route of porous FeP/PANI electrocatalysts.

3.2 电催化剂结构表征

在红外光谱中(图2),SiO2在1105 cm-1处的吸收峰为Si-O-Si键的伸缩振动,798和466 cm-1处的两个吸收峰为Si-O键的伸缩振动25,26。PANI在1580 cm-1处的吸收峰来自苯环C=C的伸缩振动,1305 cm-1处的吸收峰归属于PANI中C-N键的伸缩振动27,28。在SiO2@PANI的红外光谱中出现了SiO2和PANI的特征吸收峰。FeP的一个特征峰为醚键吸收峰,出现在1250 cm-1处。在SiO2@FeP/PANI的红外光谱中出现了各个组分的特征吸收峰,这表明所设计前驱体可能已经成功合成。电催化剂前驱体经过热解和碱处理之后,SiO2的特征峰消失,说明电催化剂中模板的成功移除。

图 2 SiO2、PANI、SiO2@PANI、FeP、SiO2@FeP/PANI和40%FeP/PANI-18-700的FTIR谱图Fig. 2 FTIR spectra of SiO2, PANI, SiO2@PANI, FeP,SiO2@FeP/PANI, and 40%FeP/PANI-18-700.

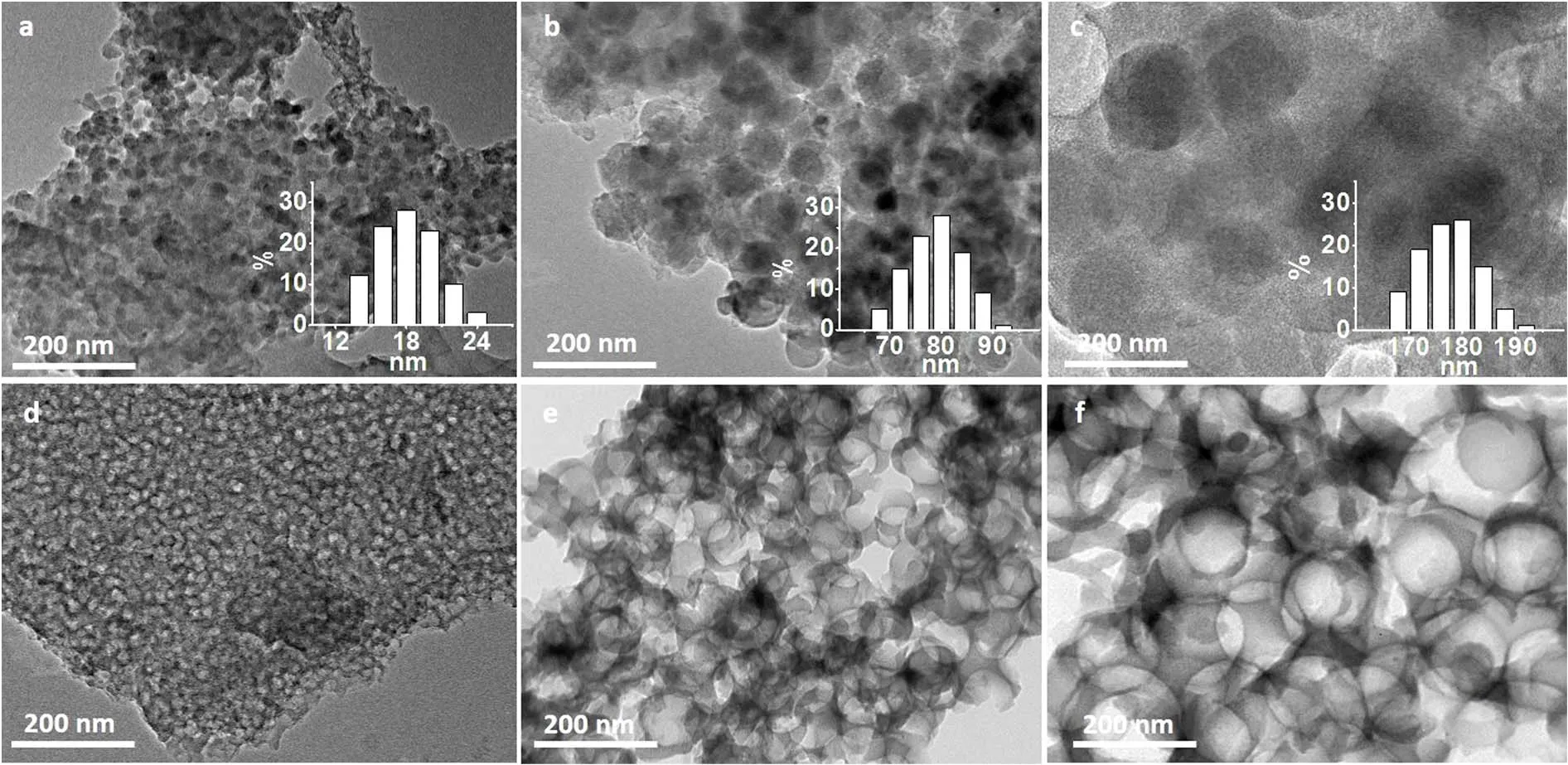

为进一步验证电催化剂的成功合成,我们通过TEM对其形貌进行表征。所制备的18 nm粒径SiO2纳米球模板(图3a)在被PANI包覆后形成了SiO2@PANI复合结构(图3b,c)。进一步引入40%(质量分数)的FeP后,SiO2@FeP/PANI的形貌并未发生明显变化(图3d)。将使用不同粒径SiO2模板制备的SiO2@FeP/PANI复合物在700 °C下进行热解。碳化后的FeP/PANI依然包覆在SiO2模板表面(图4a-c)。经过碱处理,原本由模板占据的位置形成了纳米孔(图4d,f),通过构造不同尺寸的纳米孔,可以调变电催化剂的比表面积。

图3 (a) SiO2模板(18 nm平均粒径)、(b,c) SiO2@PANI和(d) SiO2@FeP/PANI的TEM图Fig. 3 TEM images of (a) SiO2 templates (18 nm average diameter), (b, c) SiO2@PANI, and (d) SiO2@FeP/PANI.

图4 (a-c)使用不同粒径SiO2模板(18-180 nm)合成的SiO2@FeP/PANI经过700 °C热解所得产物的TEM图(插图:SiO2模板直径分布图);(d-f)去除不同粒径SiO2模板(18-180 nm)获得的40%FeP/PANI-D-700电催化剂的TEM图Fig. 4 (a-c) TEM images of pyrolyzed SiO2@FeP/PANI with different SiO2 diameters (18-180 nm) at 700 °C(Inset: diameter distribution of SiO2 templates); (d-f) TEM images of 40%FeP/PANI-D-700 electrocatalysts synthesized after removing SiO2 templates with different diameters (18-180 nm).

如图5a所示,700 °C下40% (质量分数) FeP载量40%FeP/PANI-D-700电催化剂的BET比表面积分别为252.9、687.5、550.1和306.3 m2·g-1。其中,以18 nm平均粒径的SiO2球模板合成的40%FeP/PANI-18-700电催化剂比表面积最大,且具有18 nm的介孔(图5b),电催化剂总孔容达1.1 m3·g-1。40%FeP/PANI-D-700电催化剂中均存在部分尺寸小于10 nm的孔,这可能是由于前驱体FeP和PANI在热解过程中部分分解所致。

拉曼光谱中D带(~1350 cm-1)与G带(~1595 cm-1)吸收峰强度的比值ID/IG常用来评价电催化剂的缺陷位情况29,30,更多的缺陷位被认为有助于提高碱性环境下电催化剂的ORR活性22。如图5c所

图5 (a)无模板和使用不同粒径SiO2模板(18-180 nm)合成的40%FeP/PANI-D-700电催化剂氮气吸脱附等温曲线图;(b)相应的40%FeP/PANI-D-700电催化剂的孔径分布图;(c) 40%FeP/PANI-D-700电催化剂的拉曼光谱图;(d) 40%FeP/PANI-18-700电催化剂、碳和Fe2O3的XRD谱图Fig. 5 (a) Nitrogen adsorption/desorption isotherms of 40%FeP/PANI-D-700 electrocatalysts synthesized without template and with SiO2 templates at different diameters of 18-180 nm; (b) corresponding pore size distribution of 40%FeP/PANI-D-700 electrocatalysts; (c) Raman spectra of 40%FeP/PANI-D-700 electrocatalysts;(d) XRD patterns of 40%FeP/PANI-18-700 electrocatalyst, carbon, and Fe2O3.

示,40%FeP/PANI-D-700电催化剂的ID/IG值呈现先增高后下降的变化趋势,其中具有18 nm孔的40%FeP/PANI-18-700电催化剂具有更高的ID/IG值,表明其中含有更多的缺陷位,有利于碱性环境下电催化剂ORR活性的提高31。在40%FeP/PANI-18-700电催化剂的XRD图中(图5d),26.4°和44.4°处两个明显的衍射峰分别对应石墨碳的(002)和(101)晶面,在35.6°和62.9°处无明显的Fe2O3(311)和(440)晶面吸收峰,说明此电催化剂中除了石墨碳,不存在Fe2O3晶相物质。

电催化剂表面的元素种类和含量也会影响其ORR活性。XPS谱图(图6a)显示40%FeP/PANI-18-700电催化剂表面主要含有Fe、O、N和C四种元素,所对应的原子百分含量分别为1.4%、11.9%、6.4%和80.3%。其中高分辨Fe 2p谱图(图6b)在724.9 eV(Fe 2p1/2)和711.3 eV (Fe 2p3/2)位置的两个吸收峰可以被归属于电催化剂中的FeIII32,33。对N元素的吸收峰进行分峰(图6c),归属为吡啶氮(398.3 eV,44.1%)、吡咯氮(400.1 eV,43.0%)、石墨氮(401.6 eV,7.6%)和氧化氮(403.6 eV,5.3%)34。其中吡啶氮和石墨氮占总氮含量百分比较高(51.7%),有利于提高电催化剂ORR活性35,36。图6d中,电催化剂中碳元素可以分峰为C-C=C (284.5 eV,52.3%),C-O/C=N (285.4 eV,28.3%),C=O/C-N (287.8 eV,11.1%)和O-C=O (290.4 eV,8.3%)37,较高的C-O/C=N和C=O/C-N含量(39.4%)进一步证明了40%FeP/PANI-18-700电催化剂中可能含有较多的C-N或C=N。

图6 (a) 40%FeP/PANI-18-700电催化剂的XPS全谱和高分辨(b)Fe 2p、(c) N 1s和(d) C 1s谱图Fig. 6 (a) XPS of 40%FeP/PANI-18-700 electrocatalyst and high-resolution XPS of (b) Fe 2p, (c) N 1s, and (d) C 1s.

3.3 电催化剂ORR活性研究

我们首先探究了不同热处理温度对电催化剂ORR活性的影响。以20%FeP/PANI-18-T电催化剂为例(图7a),其在碱性介质中的ORR活性在600-900 °C范围内呈现先升高再下降的变化趋势。当热解温度从600 °C上升到700 °C时,电催化剂活性大幅度提高,但当温度继续升高到800和900 °C时,性能逐渐降低。较低的热解温度(600 °C)不利于电催化剂的石墨化,可能导致电催化剂的导电性不足,活性下降。结合对不同热解温度下电催化剂的XRD测试(图S1,Supporting Information),当热解温度为800、900 °C时,电催化剂对应的XRD图中发现了Fe2O3的吸收峰(35.6°和62.9°),表明含Fe活性中心的聚集。在700 °C热解时电催化剂的石墨化较为充分且Fe活性中心并未发生明显聚集,电催化剂具有的活性位点数较多。

图7 (a)不同热处理温度下20%FeP/PANI-18-T电催化剂的ORR极化曲线;(b)不同FeP载量X%FeP/PANI-18-700电催化剂的ORR极化曲线;(c)无模板和使用不同粒径SiO2模板合成的40%FeP/PANI-D-700电催化剂的ORR极化曲线;(d) 700 °C下不同FeP载量、无模板和使用不同粒径SiO2模板合成的电催化剂对应的E1/2三维柱状图Fig. 7 (a) ORR polarization curves of 20%FeP/PANI-18-T electrocatalysts obtained at different pyrolysis temperatures;(b) ORR polarization curves of X%FeP/PANI-18-700 with different FeP loadings; (c) ORR polarization curves of 40%FeP/PANI-D-700 electrocatalysts synthesized without template and with SiO2 templates (18-180 nm in average diameters); (d) three-dimensional diagram of E1/2 of X%FeP/PANI-D-700 electrocatalysts obtained at 700 °C.

在优化的热解温度下,我们尝试探究FeP载量对电催化剂性能的影响。在非金属氮掺杂碳电催化剂(0%FeP/PANI-18-700)中加入FeP后,电催化剂的ORR活性明显改善(图7b),说明金属卟啉的加入对于提高非金属电催化剂的ORR活性有显著效果。当FeP载量在10%-40% (质量分数)区间时,对应电催化剂的半波电位(E1/2)随金属卟啉载量的增加而升高,但FeP载量继续增加至50% (质量分数)时,电催化剂的E1/2开始下降。即FeP载量为40%(质量分数)时电催化剂性能最佳。金属卟啉载量的升高有利于提供更多的活性位点,但卟啉载量过高则可能导致活性位点的覆盖或金属活性中心的大量聚集,造成电催化剂ORR活性下降32。

为进一步探究电催化剂比表面积对其ORR活性的影响,如图7c所示,40%FeP/PANI-D-700电催化剂的E1/2与其比表面积表现出一致的变化规律。具有最大比表面积的40%FeP/PANI-18-700电催化剂具有最佳ORR活性,E1/2为0.843 V (vs. RHE) (图7d),这与文献中报道的优异的非贵金属/非金属多孔电催化剂的ORR活性相当38-50(表2)。

表2 非贵金属/非金属多孔电催化剂在0.1 mol·L-1 KOH水溶液中的ORR活性Table 2 ORR activity of non-precious metal/metal-free porous electrocatalysts in 0.1 mol·L-1 KOH aqueous solution.

在两电子ORR反应过程中,产生过氧化物,破坏电催化剂结构51-53。在40%FeP/PANI-D-700电催化剂的RRDE测试结果中(图8a,b),40%FeP/PANI-18-700电催化剂的HO2-产率低于2.5%,电子转移数大于3.95,表明其在催化ORR过程中主要以四电子途径为主,ORR选择性高。

图8 (a)无模板和使用不同粒径SiO2模板合成的40%FeP/PANI-D-700电催化剂的产率和(b)电子转移数n;(c) O2饱和的0.1 mol·L-1 KOH 水溶液中40%FeP/PANI-18-700与商业Pt/C电催化剂的加速耐久性测试;(d) 40%FeP/PANI-18-700作为ORR电催化剂的HEMFC极化曲线和功率密度曲线Fig. 8 (a) yield and (b) electron transfer number n of 40%FeP/PANI-D-700 electrocatalysts synthesized without template and with SiO2 templates (18-180 nm in average diameters); (c) accelerated durability test of 40%FeP/PANI-18-700 and commercial Pt/C electrocatalysts in O2-saturated 0.1 mol·L-1 KOH aqueous solution; (d) polarization and power density curves of a HEMFC fabricated with 40%FeP/PANI-18-700 as cathode electrocatalyst.

我们通过加速耐久性实验对40%FeP/PANI-18-700电催化剂的耐久性进行评价(图8c)。在O2饱和的0.1 mol·L-1KOH水溶液中于0.6-1.2 V (vs.RHE)电位下循环伏安扫描2500圈后,电催化剂的E1/2仅衰减25 mV。相同条件下,Pt/C电催化剂的E1/2衰减为74 mV。表明在碱性介质中40%FeP/PANI-18-700电催化剂具有优于商业Pt/C的耐久性。

为进一步表征所制备电催化剂的ORR活性,我们对40%FeP/PANI-18-700电催化剂的HEMFC单电池性能进行了初步测试。如图8d所示,在80 °C、0.1 MPa H2/O2背压下,单电池的开路电压为0.92 V,峰值功率密度为42 mW·cm-2。在这里并未对电催化剂的单电池测试参数进行优化。初步的测试结果说明了40%FeP/PANI-18-700具有作为HEMFC阴极ORR电催化剂的潜在应用价值。

4 结论

本文以非金属氮掺碳电催化剂为载体,通过引入活性物质FeP和模板SiO2制备了具有丰富孔结构、较大比表面积的FeP修饰多孔PANI基非贵金属ORR电催化剂。经过优化的电催化剂在碱性介质中表现出较高的ORR活性和优于商业Pt/C的耐久性。本实验的思路可以推广至其他非金属电催化剂与金属大环化合物的组合。

Supporting Information: available free of charge via the internet at http://www.whxb.pku.edu.cn.

- 物理化学学报的其它文章

- 高温聚合物电解质膜燃料电池膜电极中磷酸分布及调控策略研究进展

- Cost-Effective Hydrogen Oxidation Reaction Catalysts for Hydroxide Exchange Membrane Fuel Cells

- Recent Progress in Proton-Exchange Membrane Fuel Cells Based on Metal-Nitrogen-Carbon Catalysts

- 提升燃料电池铂基催化剂稳定性的原理、策略与方法

- Formic Acid Electro-Oxidation Catalyzed by PdNi/Graphene Aerogel

- Enhanced Performance and Durability of High-Temperature Polymer Electrolyte Membrane Fuel Cell by Incorporating Covalent Organic Framework into Catalyst Layer