MR油船双燃料供气系统的设计和应用

蒋士兴,潘伟宸

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

近年来,船舶动力的排放污染对环境的严重影响受到了国际社会的极大关注,节能减排、采用清洁绿色能源已成为当前船舶航运业发展的主题。液化天然气(LNG)燃烧后的主要产物为二氧化碳和水,和当前船舶动力推进普遍采用的燃料油或柴油相比,是一种清洁能源。随着现代船舶行业技术的不断发展,将柴油和LNG相结合作为燃料的船舶动力系统越来越受到船东们的青睐。

自从2000年挪威开发了第一艘LNG动力船以后,国内外学者对于LNG船的供气系统开展了大量的研究。国外研究方面:GROTLE等在对供气系统研究的基础上,继续研究海洋液化天然气燃料箱中由于晃动而增强的热响应;SEO等提出了一种不使用低温泵而向低压发动机供应LNG的增压系统;PARK等设计了一种用于高压发动机的压缩机来辅助供气系统。SON等对小型BOG再液化过程的动态行为和控制系统进行了建模和分析。国内研究方面:2010年8月长江上试航成功第一艘双燃料改装船;王涛等对双燃料低速发动机供气系统进行了研究;唐浩则是针对双燃料发动机的燃气供给提供了系统设计方案。

面对绿色船舶发展的需要,采用双燃料动力系统的船舶一定是未来的重点发展对象。供气系统作为双燃料动力系统中重要组成部分之一,对其进行深入的研究与设计是非常必要的。为此,本文以48 500载重吨油船为研究对象,在研究该油船设计的双燃料供气系统的燃气处理系统、辅助系统、安全系统和自动化系统的基础上,提出了一种低成本、低污染及低能耗的供气系统设计方法。

1 双燃料MR油船供气系统概述

1.1 供气系统概述

48 500载重吨油船是一艘装载二类、三类化学品、成品油并由低速双燃料发动机驱动的单机单舵的化学品/成品油船。该船LNG供气系统(FGSS)是船上储存LNG并将其作为燃料供给双燃料主机、发电机及锅炉使用的装置。LNG通过左右舷的2个加气站注入2个LNG罐。为了维持LNG安全储存所需的低温、压力及最大的闪蒸蒸汽(BOG)维持时间,推荐使用蒸汽回收系统。正常运行时,压力应保持在储罐设计压力以下。储罐的排气管道上装有2个泄压阀和 1个自动阀,以防止储罐超压损坏。

FGSS的主要功能是由燃气供给泵将LNG储罐中的液化天然气输送到LNG汽化器和加热器汽化后再输送到缓冲罐,最终经过各自的气体阀组单元分别输送到主机、发电机及锅炉。储罐产生的BOG由BOG压缩机压缩后也可供主机、辅机及锅炉使用。因此,当使用LNG作为燃料时,储罐中的液化天然气将被LNG供给泵加压到发动机所需的压力,然后将液化天然气通过LNG汽化器和NG加热器加热成满足一定温度要求的气体供应到NG缓冲罐,最后通过主阀进入双燃料发动机或双燃料锅炉。储罐内的BOG也可以通过BOG加热器自由流入锅炉,供锅炉燃烧。

在总体布置方面:LNG燃料供给泵安装在LNG储罐内,水-乙二醇模块安装在发动机室,LNG汽化器模块、主辅缓冲罐及BOG压缩机模块布置在燃料准备室(FPR室),制氮模块布置在机舱。

1.2 设备选型及参数

(1)主推进装置为1台双燃料主机(WinGD 6X52DF), 主机燃气气耗为145 g/kWh,主机的合同最大持续功率点(CMCR)为7 250 kW,用气量为1 101 kg/h,燃气供应压力为1.6 MPa。辅助装置包括3台双燃料发电机和1台双燃料锅炉等,发电机功率为900 kW,每台用气量为205 kg/h,锅炉的用气量为18 000 kg/h。

(2)FGSS设备的主要参数如下:LNG供应容量2 747 kg/h,最大供气压力1.4 MPa,LNG储罐体积2×1 250 m,船舶热源供应约 1 020 kW,水-乙二醇质量流量约 55 000 kg/h,总耗电量约 100 kW。

(3)LNG总用气量约为2 747 kg/h。考虑1台主机、2台发电机、1台锅炉用气量作为输入条件来设计FGSS的LNG泵、LNG汽化器和NG加热器。

(4)LNG储罐的BOG是通过1台BOG预加热器(容量为400 kg/h)加热后由1台容量为328 kg/h的BOG压缩机来处理的,然后供主机、发电机和锅炉使用。

2 供气系统的组成及设计

2.1 燃气处理系统设计

2.1.1 LNG加气站

(1)FGSS包含加气站。LNG加气站是按照国际气体燃料动力船协会及相关规定设计的。2个加气站分别安装在左舷和右舷,在露天甲板上应有遮蔽以防组件被腐蚀。

(2)每个液灌通岸的连接管路和蒸汽回流管路的连接点都设有1个手动和遥控气动组合阀。这些紧急停机阀门应该是“故障关闭”型。由信号关闭时间和阀门关闭时间所组成的总关闭时间应满足船级社要求,其中液体管路通径为150 mm,蒸汽回流管路通径为100 mm。

(3)滴注盘要安装在液体管路连接处的下方,由不锈钢制成,通过舷外管道中的球阀将积液排出舷外。

(4)舷外管道最好通向靠近大海的地方,同时要有必要的压力、温度指示。加注液体管路进口应装有过滤器。

(5)该系统的设计目的是通过蒸汽回流来完成燃料箱的加气。加燃料前一定要检查并计算液化天然气储罐的加气极限。

2.1.2 LNG储罐

(1)FGSS包含2个LNG储罐。LNG储罐要按照《使用气体或其他低闪点燃料船舶国际安全规则》(IGF规则)设计制造,正常运行时压力应保持在储罐设计压力以下。

(2)储罐整体进行绝缘覆盖。顶部设有1个穹顶和1个人孔,底部装有1个凹槽。采用穹顶设计是为了放置LNG供给泵、罐体接口、(温度、液位、压力)监测装置、储罐连接件、阀门和储罐附件。罐内安装加强环、防晃板和防浮防滚固定装置。

(3)储罐的排气管道上装有2个安全阀和1个自动阀,以防储罐的超压损坏。

(4)根据IGF规则,充入到罐内的最大LNG体积的计算公式为

V

=0.95V

(d

/d

)式中:V

为储罐可装载的最大容积,m;V

为储罐容积,m;d

为LNG在基准温度下的体积质量;d

为LNG在装载温度下的体积质量。(5)LNG储罐还需要考虑设计用于冷却、干燥和惰化的管系。在干燥和惰化方面,第一次加注燃料时,应将储罐内的水分和氧气含量降至最低,该操作必须要在常温下用干燥的氮气来完成,从LNG罐底部注入氮气来置换空气。当LNG储罐的露点低于-45 ℃,且货舱含氧量降至2%时,即完成了干燥惰化过程。在采样点应定期测量露点和含氧量。

(6)通常情况下,液氮通过液体喷雾管喷入LNG储罐起到冷却作用。流量必须通过手动调节阀小心调节,使得冷却速度不超过每小时10 ℃。由于在液体沸腾和罐压上升之间有一个时间延迟,为了避免罐压超过储罐的设计压力,正常情况下自动排气阀可保持开启状态。当每个液罐顶部和底部的温度传感器显示平均温度为-130 ℃或更低时,LNG储罐的冷却才被认为完成,然后LNG就可以装舱。如果使用LNG来冷却储罐,在此之前应该使用常温天然气代替氮气。天然气由岸上供应,通过蒸汽管路引入液化天然气罐顶部,替换空气或者氮气,气体通过液体管路排放到大气中。

2.1.3 LNG供给泵

(1)LNG供给泵布置在LNG储罐内,主要用于给LNG加压到主机所需的压力。

(2)在本设计中,给每个储罐配有2台LNG供给泵,总共4台。

(3)LNG供给泵的排出压力和流量由变频马达来控制,所以FGSS可以自动调节来适应发动机负荷的变化。

2.1.4 汽化器和加热器

(1)LNG汽化模块包含LNG汽化器、NG加热器、BOG加热器,布置在LNG供给泵下方的燃料准备室。

(2)LNG汽化器将LNG汽化成天然气,然后再由NG加热器将天然气加热到所需的温度。水-乙二醇溶液作为加热介质先后用来加热LNG和NG,使其能够达到一定的温度范围。

(3)BOG加热器和BOG压缩机预热器也都采用水-乙二醇循环加热模块进行加热,热源为船舶低温淡水系统的热水。

2.1.5 NG缓冲罐

(1)在LNG汽化器、NG加热器和BOG压缩机模块的下方设置主缓冲罐,用于维持主机负荷变化时供气系统压力稳定及快速的压力调节响应。

(2)在主缓冲罐出口安装1个调节阀,可将压力调整到主机的实际需要。另外1个调节阀与主缓冲罐和辅缓冲罐相连接,可将压力降至600 kPa,进而满足低压设备的要求。

(3)主缓冲罐压力和温度需设有远程自动控制和报警监测。辅缓冲罐适用于所有下方的低压用气设备,辅缓冲罐也要设有压力和温度监测。

2.1.6 BOG操作系统

(1)为了处理由于储罐中LNG汽化而产生的BOG,在燃料准备室中安装BOG压缩机模块。该模块包括BOG压缩机和BOG压缩机预热器。

(2)在加气和正常航行工况下,BOG压缩机应从LNG储罐中吸取气体,压缩后将BOG输送到主机、发电机或者锅炉,以此降低储罐压力。BOG压缩机排出管连接主缓冲罐和储罐汽化管。BOG压缩机预热器安装在BOG压缩机吸入侧的上方。

(3)根据系统压力和温度控制BOG压缩机启停。BOG预热器管出口温度也要检测,因为过热或者过冷的BOG将会干扰BOG压缩机的启停。

2.2 辅助系统设计

2.2.1 水-乙二醇加热/冷却循环系统

(1)LNG汽化器系统的加热源是水-乙二醇溶液,用以降低汽化器壳侧结冰的危险。

(2)加热循环系统由循环泵、低温冷却水-乙二醇换热器、蒸汽-乙二醇换热器、膨胀箱、三通温控阀、蒸汽控制阀、流量开关组成。三通温控阀和蒸汽控制阀用来控制低温冷却水和蒸汽的温度。流量开关用来监测加热循环系统的工作状态,以保证汽化器和加热器获得足够的热量。

(3)NG系统和BOG压缩机的滑油系统的冷却源也是水-乙二醇溶液。冷却循环系统由循环泵、管壳式低温冷却水-乙二醇换热器、温控阀组成。温控阀用于控制乙二醇水的温度。

(4)加热/冷却循环系统的膨胀箱都应该布置在水-乙二醇管的上方。

2.2.2 氮气系统

(1)氮气用于惰化LNG和NG管道系统,填充后吹扫管道。

(2)氮气系统将在正常的航行、加气及维护时吹扫相关的管道。而氮气缓冲罐被安装在制氮器的下方,目的是为了储存氮气来吹扫相应的管道。

(3)为防止可燃气体回流到任何非危险空间,惰性气体供应管道应该配置2个串联的关闭阀,而且中间要有1个排气阀。

(4)氮气系统允许从空气中连续地生产纯氮和干氮,用于各种用途。

2.3 安全系统设计

2.3.1 通风系统

(1)FPR室需设计有效的负压机械通风系统。

(2)每个FPR室的进出口都设有防火风闸,通风能力满足30次/h换气次数的要求。

(3)双壁通风管道的风机应满足船级社要求风量30次/h,但双壁通风管道环空压降不超过5 kPa。

2.3.2 气体探测系统

(1)气体探测系统用于加气站、穹顶、燃料准备室、机舱及双壁管道各区域的可燃气体检测。

(2)在燃料补给站、穹顶区域、燃料准备室、环绕环形空间的双壁燃气管道,以及包含燃气管道的任何其他机械空间内,都应该安装永久气体探测器。

(3)气体探测系统应在管道有气体燃料的情况下,在正常运行期间和维修工程前的吹扫过程中不间断地持续运行。

(4)气体探测设备发出的声音和可见光警报应位于驾驶台和ECR内。

(5)系统控制面板要安装在发动机控制室。固定传感器至少要在燃料准备室安装2个、水-乙二醇膨胀罐安装2个、双壁管道安装5个、发动机曲轴箱的通风设备安装4个。

2.3.3 消防系统

(1)FGSS区域应当设计安装永久性的火灾探测器。

(2)一旦检测到火灾,通风系统将自动停止,防火风闸将关闭,主燃气阀将会自动关闭,FGSS应立刻停止。

2.3.4 透气系统

(1)透气系统所有的排气安全阀均与排气管道连接,并通过排气管排气。

(2)排气头安装在LNG储罐泄压阀的排气管顶部,可以直接将气体从排气管道排放到大气中。

(3)排气头设有防护格栅和防火装置,其材质是不锈钢的,且排气头的高度应高于露天甲板6 m以上。

2.4 自动化系统设计

2.4.1 监测/控制系统

本系统采用以工控机为核心的监测和数据采集系统。通过控制中心发出指令,系统自动完成具体的操作,控制中心同样也可以对各单元的设备进行控制。FGSS控制中心通过触摸屏操作。触摸屏既显示燃气供应系统的运行情况,也可以向过程控制单元发出指令。

控制系统主要通过控制和调整燃气压力、流量和温度等参数来满足燃气使用设备的运行需要。除了实现气压、流量和温度的自动控制外,该系统还实现了与主机控制系统的启停、通断、释放和吹扫等联动功能。

2.4.2 安全控制系统

本设计将主控制和安全柜组合成安全控制系统。启动柜可远程控制所有电机,手动控制面板集成在机柜中。所有的电机均可以在启动柜中操作。启动柜包括BOG启动器、LNG泵启动器、水-乙二醇泵启动器。所有电机的运行、报警状态都将显示在启动柜中。

3 供气系统设计图

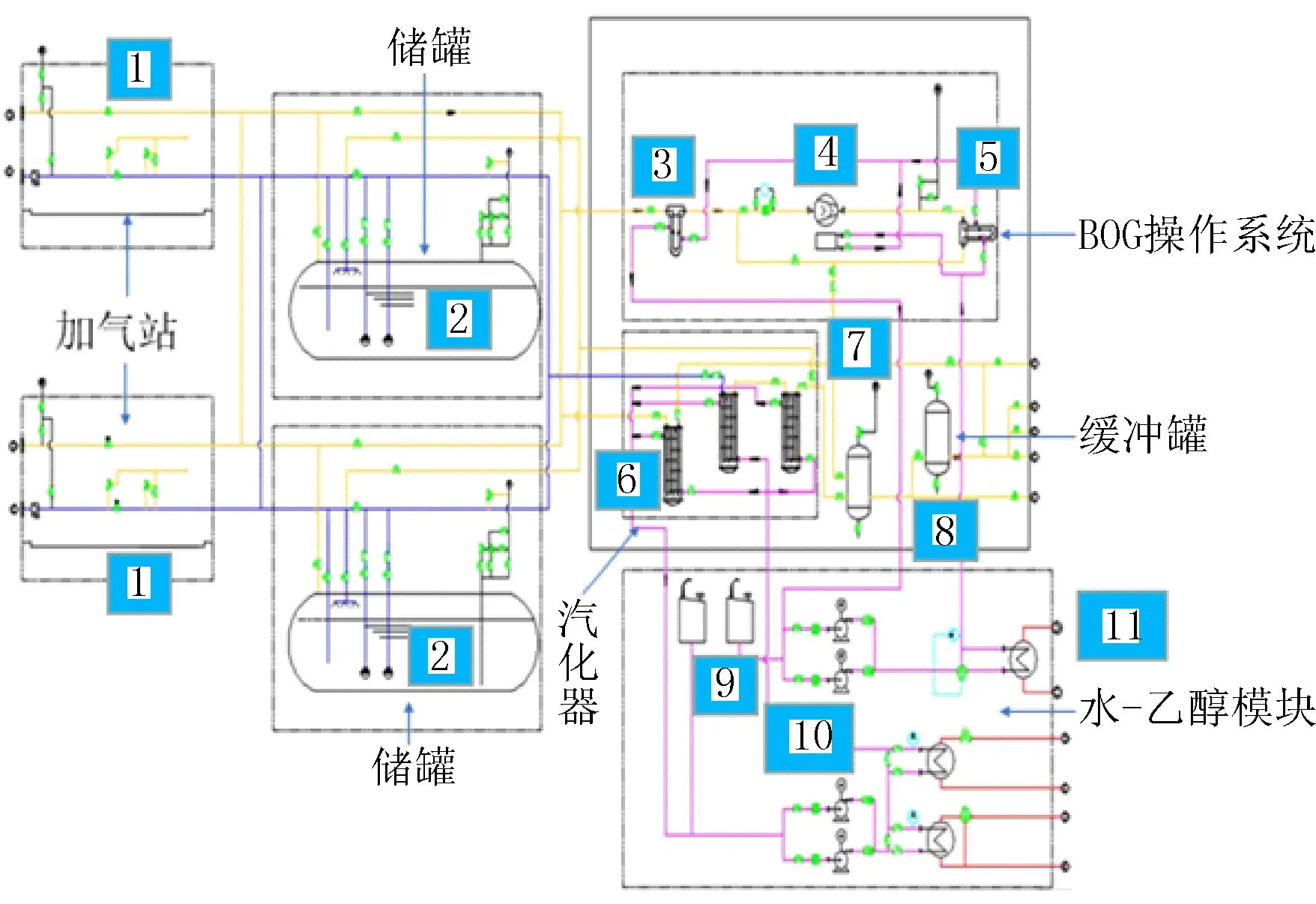

对燃气处理系统、辅助系统、安全系统及自动化系统这4个主要系统研究后形成了一套完整的设计图,见图1。图中显示了整个供气系统的原理:左侧2个分别为左右舷加气站;中间为2个含有LNG供给泵的LNG储罐;右上角为燃料准备室,包含有BOG压缩机模块、LNG汽化器模块及主辅缓冲罐;右下角为水-乙二醇模块。整个设计有以下3种供气模式:

(1)正常供气模式。LNG储罐中的液化天然气通过燃气供给泵输送到LNG汽化器和加热器进行汽化,之后通过缓冲罐到达各自的气体阀组单元,再分别输送到主机、发电机和锅炉。

(1)—加气站;(2)—储罐;(3)—BOG压缩机预热器; (4)—BOG压缩机;(5)—BOG压缩机冷却器;(6)—汽化器; (7)—主缓冲罐;(8)—辅缓冲罐;(9)—膨胀水箱; (10)—循环泵;(11)—水-乙二醇换热器。图1 供气系统原理图

(2)BOG操作模式。储罐中汽化而产生的BOG通过BOG压缩机压缩后再经过冷却也可供主机、辅机和锅炉使用。

(3)自流模式。如果储罐内蒸汽压力过高,经过加热的蒸汽可通过自流模式供锅炉使用。

4 结语

基于船舶行业规范要求,本文以48 500 载重吨油船为研究对象,对该油船采用的双燃料供气系统的设计方法、原理及内容进行了具体阐述。通过对燃气处理系统、辅助系统、安全系统及自动化系统中主要设备的合理布置,从而降低整艘油船成本、污染及能耗。