改进多种群遗传算法的AutoStore系统多AGV调度优化

王晓军,王 博,晋民杰,杨春霞,白新利

(1.太原科技大学 交通与物流学院,山西 太原 030024;2.山西海德拉太矿国际采矿刀具设备有限公司,山西 太原 030024)

AutoStore系统是一种新兴紧致密集型仓储系统[1]。如图1所示,该系统主体结构为铝制框架,每一列为一个货格。规格统一的料箱是基本存储单元,依次堆存在货格中。AGV小车四侧都有轮子,能通过货架顶层轨道实现前后左右4个方向的移动,同时小车底部有一个提升装置,能伸入货格内抓取或放入料箱。该系统属于“货到人”工作模式[2],在执行出入库作业时,AGV小车将装有目标货物的料箱或空箱搬运至工作台,由工作人员拣选或放入货物后,再将料箱运回。因此,AGV调度是该系统的核心环节,对其进行优化研究,可提高作业效率,减少作业成本。

图1 AutoStore系统示意图Figure 1 Sketch map of AutoStore system

该新型仓储系统没有巷道,存储密度大,且拓展性强,近几年在欧洲出现后便迅速流行起来。但目前在国内还鲜有见到[1,3],通过文献检索,也尚未找到针对AGV调度的学术研究。此处先根据出、入库作业模式对传统密集型仓储系统相关研究进行分析。

1) 出、入库单独作业模式。设置集中补货时间,期间只安排入库作业;其余时间根据订单进行出库作业[4]。该模式较为简单,根据订单任务按顺序进行即可,但AGV空载较多,会导致资源浪费。

2) 出、入库联合作业模式。杨玮等[5]在考虑AGV加减速运动的前提下,通过分析验证联合作业能降低AGV空载率。阚世奇等[6]为实现多层穿梭车系统的联合作业,提出一种存取订单序列匹配方法,以提高系统作业能力。刘高强等[7]针对生产车间多AGV任务分配问题,以作业时间最小为优化目标。李腾等[8]通过分析“货到人”拣选系统作业流程,提出在分批下发订单任务情况下的一种随机调度策略。崔敬伟[9]重点关注AGV动态分配问题,保证调度方案的可操作性。杨智飞等[10]考虑AGV调度的多目标性,优化目标包含作业完成时间、AGV配备数量及惩罚成本等三方面。Tavakoli等[11]研究工业系统中的AGV调度与分配问题,建立数学模型,并提出一种启发式算法进行求解。Miyamoto等[12]考虑有限冲突条件下的AGV任务分配问题,将其描述成一个整数规划,并提出局部/随机搜索方法。Liu等[13]建立自动仓储系统的AGV调度多目标模型,采用多种群自适应遗传算法进行求解,并证明其有效性。Fazlollahtabar等[14]考虑提前和延迟的惩罚,以保证得到无冲突任务分配方案。

上述研究尽管目的和思路各有不同,但从约束条件上大多具有如下特点:1) 出入库作业在同一平台进行,任务分配时通常将其视为一个点;2) 作业模式单一,为出入库单独作业模式或联合作业模式,一般情况下,联合作业时间要小于单独出入库作业时间之和。

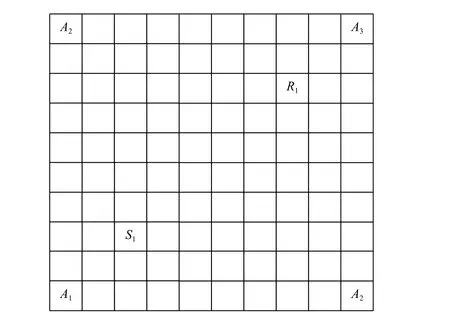

AutoStore系统中,出入库作业台设置在货架最外围,且数量不唯一,此时情况要复杂得多。AGV可以在多个作业台工作,即起始点和终点不确定。以图2为例进行说明。图2为一个规模为10行10列仓储货架顶层,4个出入库作业台A1~A4分别布置在货架角落。

图2 出入库作业示意图Figure 2 Schematic diagram of warehousing operationm

设现有2个任务,一是需要将料箱存入货格S1,二是需要从货格R1提取料箱。采用单独作业方案时,需安排2台AGV,路径分别为:A1—S1—A1、A3—R1—A3,总路径长度为16格。若采用联合作业时,可只安排1台AGV:从A1搬运料箱至S1完成入库,空驶至R1,从R1搬运料箱至A3完成出库,总路径长度为18格。

从上述分析可知,AutoStore系统存在多个出入库作业台,联合作业时间并不一定小于单独作业时间。为提高作业效率,会出现单独出库作业、单独入库作业及联合出入库作业3种模式并存的现象,这使得传统研究方法无法适应该系统。

为此,本文将在作业流程分析基础上,综合考虑3种作业模式,建立总作业时间最小模型,并通过改进多种群遗传算法进行求解,最后利用算例进行分析和验证。本文研究将给AutoStore系统AGV任务分配及调度提供思路。

1 出入库作业流程分析

1.1 单独入库作业

1) 入库任务产生阶段。工作人员收到订单后,确定订单货物类别与数量。如已存有同类别货物,检查对应料箱是否有空余位置。如果有,直接确定入库料箱,如果存储空间不足则调用其余空箱,并确认存放位置。如果没有同类别货物,也调用空箱,确定存放位置。

2) AGV搬运目标料箱至入库工作台阶段。对当前任务,首先检索空闲状态AGV,并进行任务分配,如没有空闲AGV则等到有空闲AGV为止。对接到任务的AGV,首先移动至目标料箱顶部,若目标料箱上面还有其他料箱,需进行倒箱操作,即把目标箱上部的阻碍箱搬运至其他货格;当目标箱位于顶层时,将目标箱搬运至入库口放下。

3) 工作台操作阶段。工作人员在入库口接收目标料箱,将订单货物存入,并在系统确定目标箱存储位置。

4) AGV运回目标料箱阶段。再次检索空闲AGV并调用,将料箱运回原来货格。任务完成后,释放AGV。

1.2 单独出库作业

1) 出库任务产生阶段。与入库任务类似,工作人员将订单货物种类和数量与系统库存相比对,选择要提取的料箱,并确定为目标料箱。

2) AGV将目标料箱搬运至出库口。AGV调用与入库流程类似。

3) 工作台出库。工作人员从料箱中拣选所需货物,并确定目标存储位置。

4) AGV搬运目标料箱至目标存储位置,并更新系统相关状态。

1.3 联合出入库作业

联合作业则是根据订单顺序将出库和入库组合起来,可减少AGV空载时间。首先根据订单要求,将出库与入库匹配,对某一AGV而言,先执行入库订单,不用返回工作台,直接执行出库订单。其余步骤与出入库流程类似。

2 AGV调度任务分配优化模型

2.1 基本假设

1) AGV数量满足要求,不会出现无空余AGV可调用的情况;

2) AGV匀速行驶,考虑空载和负载速度差异,暂不考虑冲突;

3) AGV一次只能搬运一个料箱;

4) 订单任务无优先级,即不提前指定AGV执行任务的顺序。

2.2 考虑多作业模式的优化模型

设w 为工作台数目; n1、 n2分别为入库、出库任务数;v1、 v2分别为AGV空载和负载的行驶速度;对任务i, Bi为 需进行出入库任务的货位, Pi为出入库任务对应工作台位置, dPkBi为从目标工作台到目标货格的距离, dBiPk为从目标货格到目标工作台的距离,dBiBj为 i任 务货格到 j任务货格距离;对作业台k , tRk、 tSk、 tCk分别是单独出库、单独入库及联合出入库作业时间。

决策变量 xik∈{0, 1},当作业台k执行任务i时为1,否则为0;决策变量 yijk∈{0, 1},从作业台k出发的AGV执行完任务i后转向作业台取值为1,否则为0。决策变量 zijk∈{0, 1},当作业台k的任务i不是任务j的前置任务取值为1,否则为0。

模型建设分两步:首先分别建立单独出库、单独入库作业和联合出入库作业的模型;其次将三者相加,形成总作业时间模型。

1) 单独出库作业。

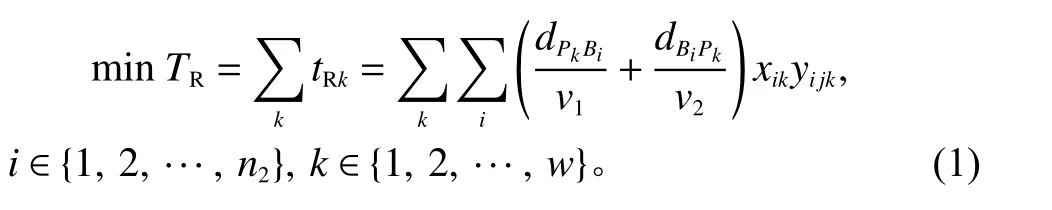

式(1)表示最小化出库作业时间,包括AGV从工作台到出库点的空载移动时间加上AGV从出库点至工作台的负载移动时间。

2) 单独入库作业。

式(2)表示最小化入库作业时间,包括AGV从工作台到入库点的负载移动时间加上AGV从入库点到工作台的空载移动时间。

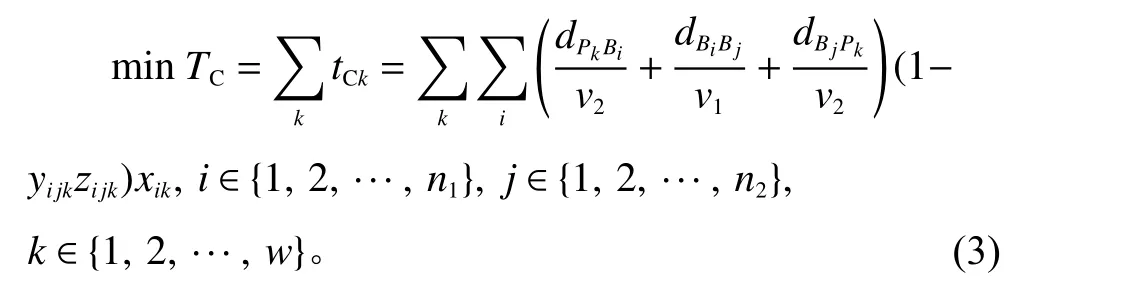

3) 联合出入库作业。

式(3)表示最小化联合作业时间,包括3部分:AGV从工作台到入库点的负载移动时间、AGV从任务i位置移动到任务j的空载移动时间、AGV从任务j移动至工作台负载移动时间。

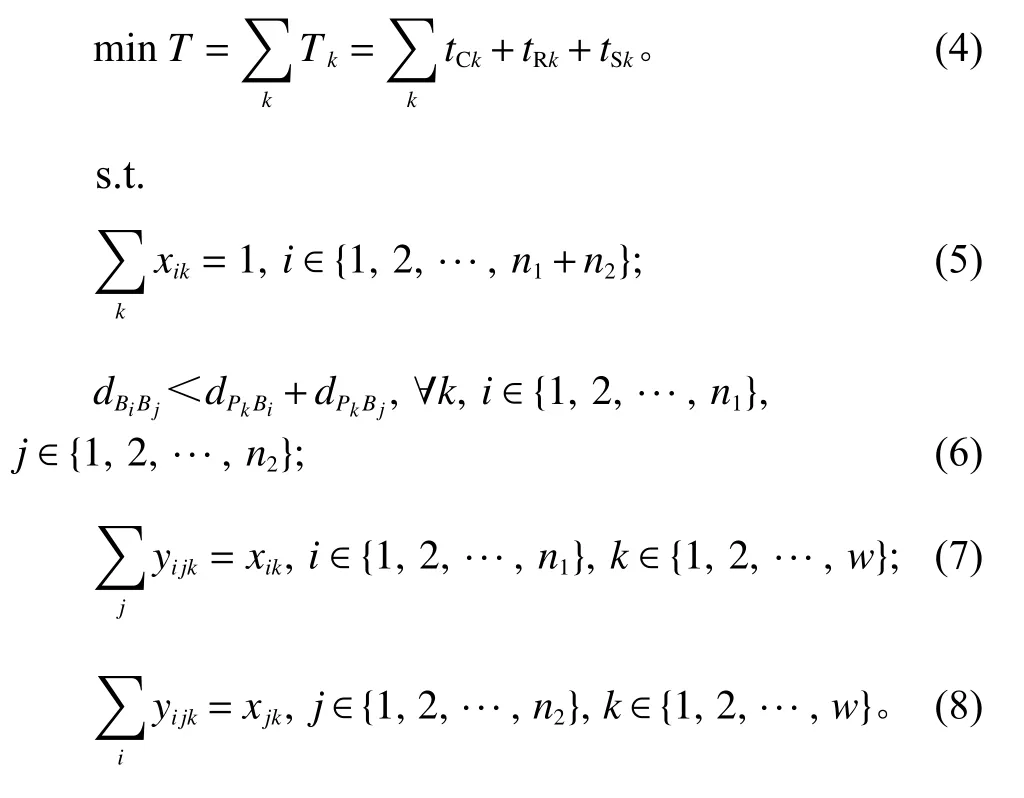

4) 系统总作业时间。

由式(1)、(2)、(3)得多种作业模式并存下的总作业时间数学模型,优化目标为总作业时间最短。

约束条件中,式(5)表示每个任务只能由一辆AGV执行;式(6)表示联合出入库任务AGV行走距离小于单独进行出入库作业AGV行走距离之和;式(7)、(8)表示单个AGV单次最多执行一个任务。

3 改进多种群遗传算法

与传统遗传算法(GA)相比,多种群遗传算法(multiple population GA, Multi-pop GA)[15]通过种群迭代提高解的多样性,搜索能力提高。本文在标准算法基础上,考虑了初始解判断规则和自适应遗传策略,以提高收敛速度。

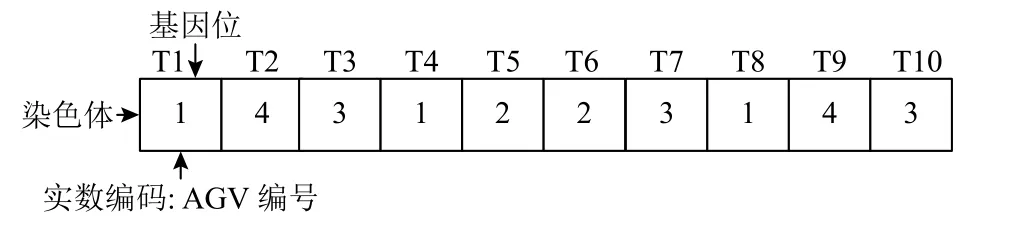

3.1 编码方法

本算法采用实数编码形式,每个染色体中,基因数目表示任务总数,基因位置表示任务,基因数值为执行该任务的AGV编号。如图3所示,共10个任务,其中,任务1、4、8由1号AGV执行。

图3 编码设计Figure 3 Coding design

3.2 初始解生成及评价

为保证种群多样性,多种群遗传算法对不同群体采用不同算子,但如果初始解不能较好地分布在解空间,依然会使得不同种群趋向同一局部解。为解决此问题,本改进算法在初始解生成阶段加入判断过程。

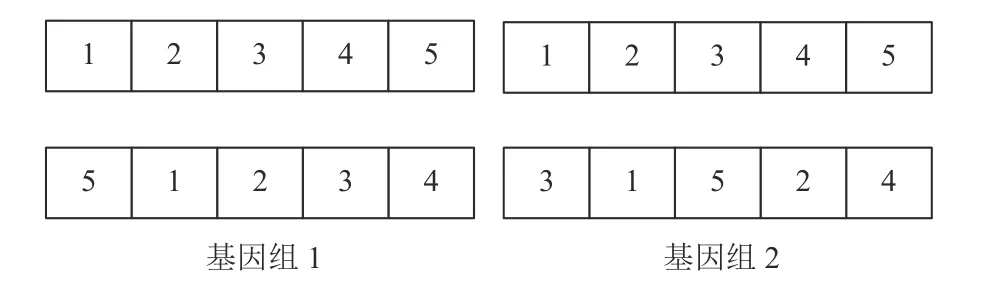

已有初始解判断研究大多基于海明距离,但此方法多用于0-1编码规则,对实数编码适用性较差。图4编码中,两组基因的海明距离均为5,但放在执行环境中,基因组1中的顺序差异明显要小于基因组2的差异。

图4 基因组对比Figure 4 Genome comparison

为更好地描述初始解的距离,给出一种适用于实数编码的评价因子,该因子将基因位值缩放至十进制,即每个基因位的值为0~9。设每个初始解的基因位有m个,则最小值为 0,···,0 , 最大为9,···,9。每次生成初始解,对实数差异大小进行判断,当差异大于10m×(1.25N)-1时,保留初始解,否则认定初始解差异性小,需重新生成。

3.3 自适应遗传算子设计

为有效控制种群进化方向,设计自适应遗传算子,主要考虑两个方面因素。

1) 所处进化阶段不同,对遗传操作的需求不同,在进化初期,可适当降低交叉和变异几率,以提高种群内部适应度值高的个体比例;在进化后期,种群内部个体差异性已较小,为避免陷入局部解,可提高交叉和变异的几率。

2) 为加快搜索,希望能尽量保持适应度高的个体即减少操作几率,能改变适应度低的个体即增加操作几率。

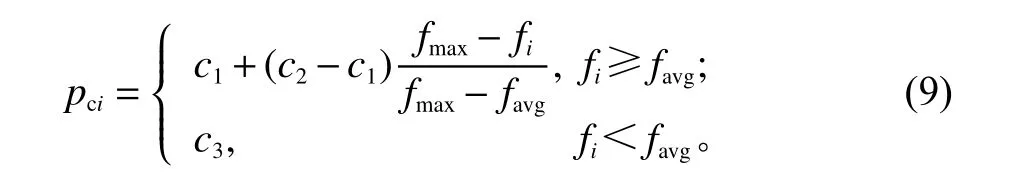

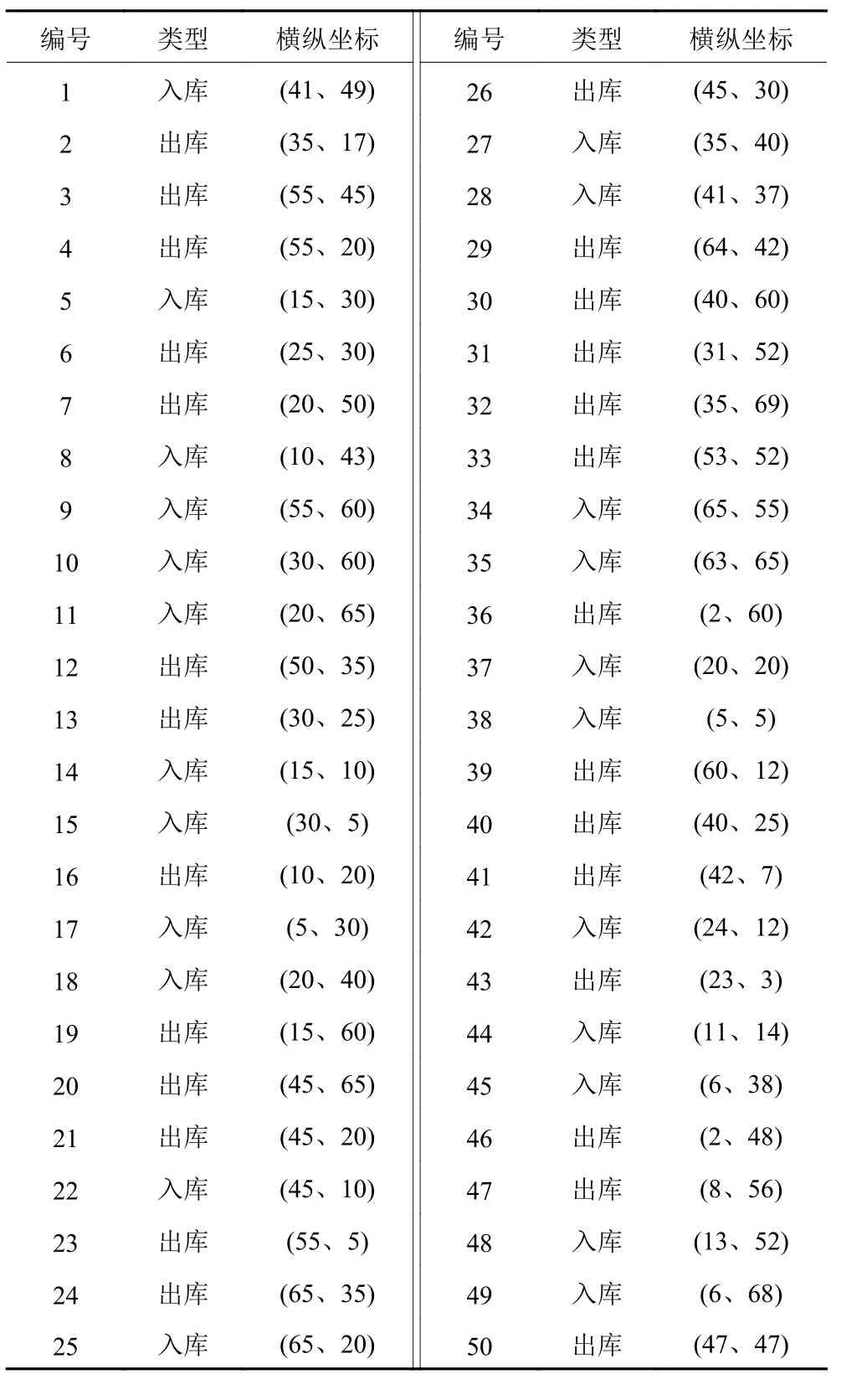

基于以上思路,给出了自适应遗传算子的计算式,交叉几率pci见式(9),变异几率pmi见式(10),其中,fi、favg、fmax分别为适应度第i代值、平均值及最大值。

式(9)中,c1、c2分别为交叉基础概率的范围,c3为随机值,且1>c3>c2>c1>0。由计算式可知,当适应度值大于平均值时,可在规定的上下限内取值,且适应度值越高,交叉概率越小;当适应度值小于平均值时,交叉概率可高于基础概率的上限。

与式(9)类似,式(10)中c4、c5为变异基础概率范围,c6随机生成,且1 >c6>c5>c4>0。

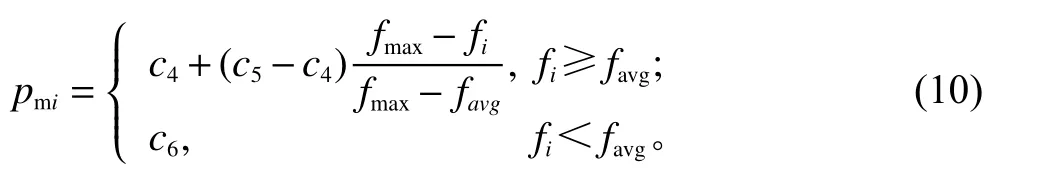

交叉操作中,对有m个基因位的个体,首先在(0, 1)区间产生两个随机数L1、L2,其次计算mL1、mL2并取整,得到交叉段起终点位置,最后对父代进行交叉得到子代,见图5。

图5 交叉操作分析Figure 5 Example of cross operation

变异操作中,在1 ∼m中随机产生一个数,确定变异基因位,并将基因数值变异成其他随机编码。

多种群遗传算法中,既包含种群内部的进化,也包括种群间的交流,以保证协同进化,其中,个体迁移是衔接两者的关键。为避免频繁迁移,设定种群间最优个体每10代迁移1次。

3.4 适应度值与终止条件

式(4)目标为总作业时间最短,因此适应度函数f设为目标函数的倒数。将迭代次数作为终止条件,可以设置为1 000次。

4 算例分析及验证

4.1 算例初始条件

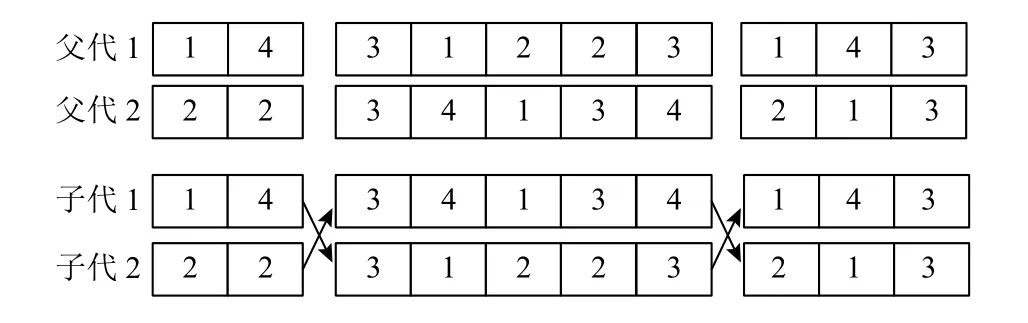

AutoStore为三维立体货架,考虑到AGV只在顶层移动,在某个货格或工作台顶部进行料箱的提取或存入工作时,和路径安排无关,因此,以货架顶层网格为路径地图。地图横纵分别有70个货格,每一个货格可用坐标节点来表示。设工作台数量为4个,分别布置在货架4个角,编号和坐标分别为A1(0, 0)、A2(0, 70)、A3(70, 0)、A4(70, 70)。AGV数量为5台,空载速度为1 m/s,负载速度为0.8 m/s。随机生成50个任务,其中出库27个,入库23个,对应出入库点的坐标见表1。

表1 出入库任务列表Table 1 Inventory task list

依次求解前20、前30和50个任务的AGV分配方案。算法设计时,取多种群算法的种群数为5,最大迭代次数为1 000。同时,为验证本文所提出算法(adaptive multi-pop GA)的有效性,分别与传统遗传算法(GA)、多种群遗传算法(multi-pop GA)进行对比。

4.2 任务规模为20的AGV分配方案

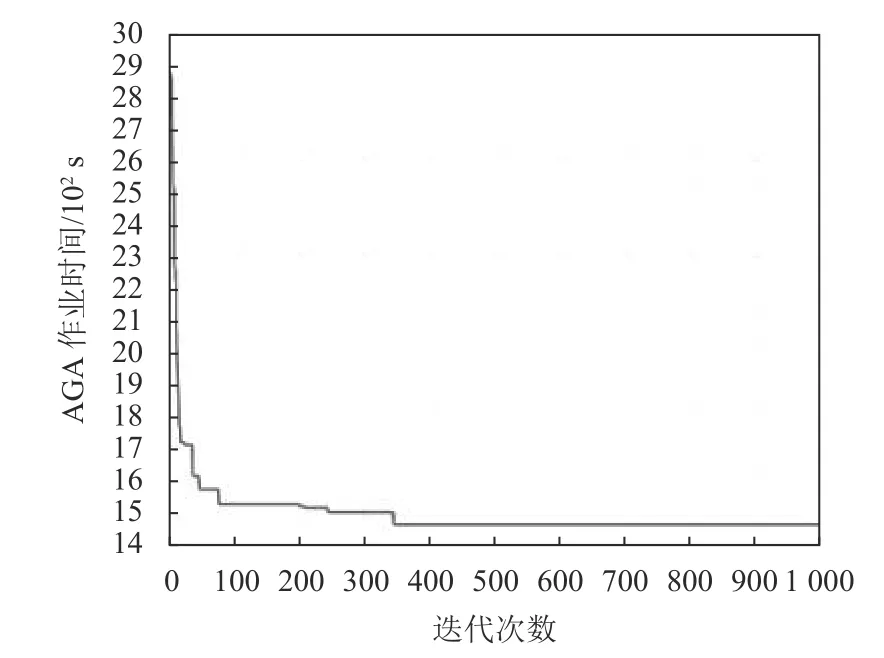

GA算法在第379次迭代得到最优解,Multi-pop GA算法在第360次得到最优解,本文所提Adaptive Multi-pop GA算法在第340次迭代达到最优,迭代过程见图6。

图6 Adaptive Multi-pop GA迭代过程(任务规模20)Figure 6 Calculation process of adaptive Multi-pop GA(20 tasks)

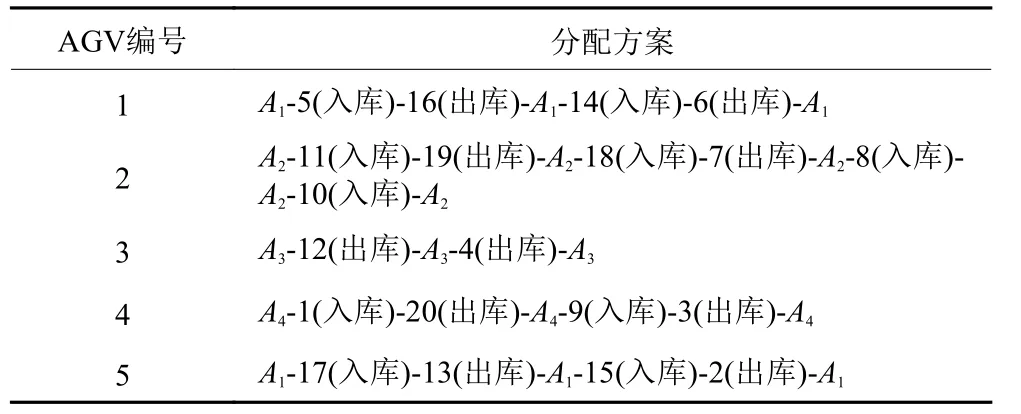

求解所得AGV调度方案见表2。对1号AGV,其行驶路径为从工作台A1出发,执行入库任务5,接着执行出库任务16,后回到A1,再依次执行入库任务14和出库任务6,最后回到工作台1。其余4台AGV调度方案详见表2。可以看出,1号、4号和5号AGV采用的是联合作业模式,2号AGV为联合作业模式与单独入库相结合,3号AGV为单独出库作业模式,3种作业模式并存,验证了本文所述模型的合理性。

表2 AGV分配方案(20个任务规模)Table 2 AGV scheme for 20 tasks

4.3 任务规模为30的AGV分配方案

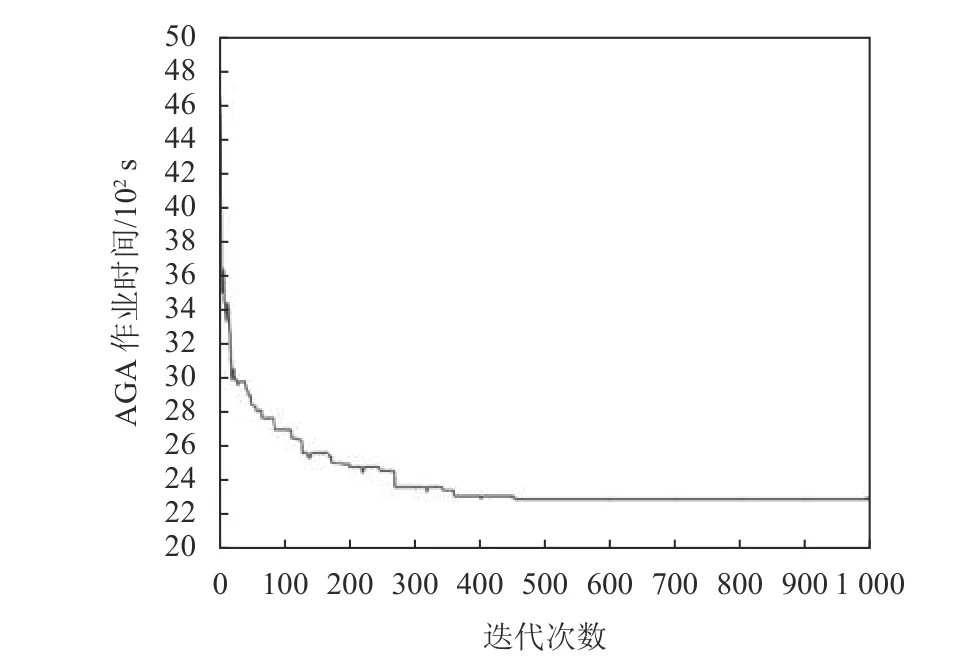

经过验算,GA算法在第510次迭代得到最优解,Multi-pop GA算法在第460次迭代得到最优结果,而本文Adaptive Multi-pop GA算法在第450次迭代就得到最优结果,迭代曲线 (每一代的最短时间)见图7。

图7 Adaptive Multi-pop GA迭代过程(任务规模30)Figure 7 Calculation process of Adaptive Multi-pop GA(30 tasks)

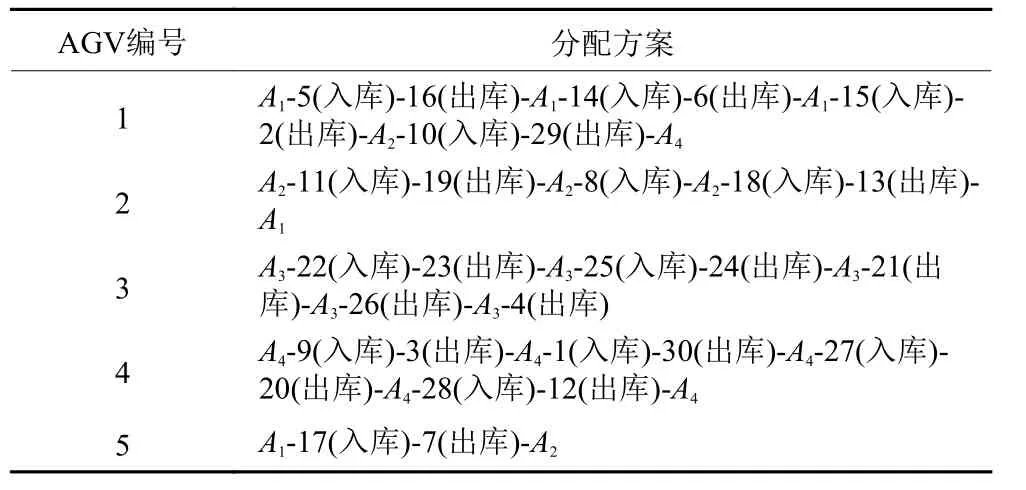

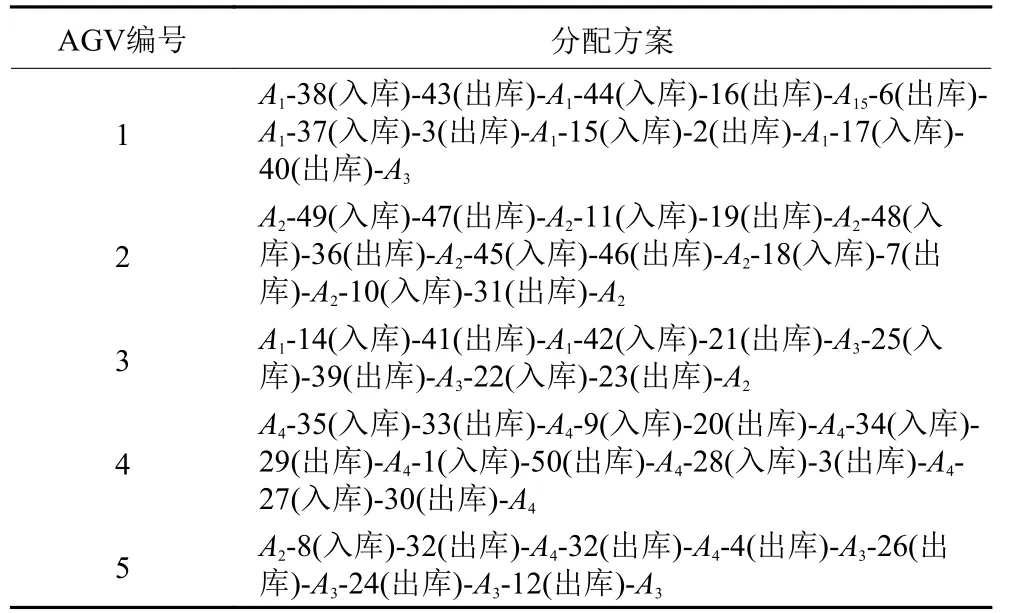

求解所得AGV调度方案见表3。与20个任务规模类似,30个任务情况下也存在3种作业模式并存的情况。不同的是,随着任务规模增大,AGV活动范围更大,因此在任务结束后AGV往往会停在不同于起始工作台的位置。

表3 AGV分配方案(30个任务规模)Table 3 AGV scheme for 30 tasks

4.4 任务规模为50的AGV分配方案

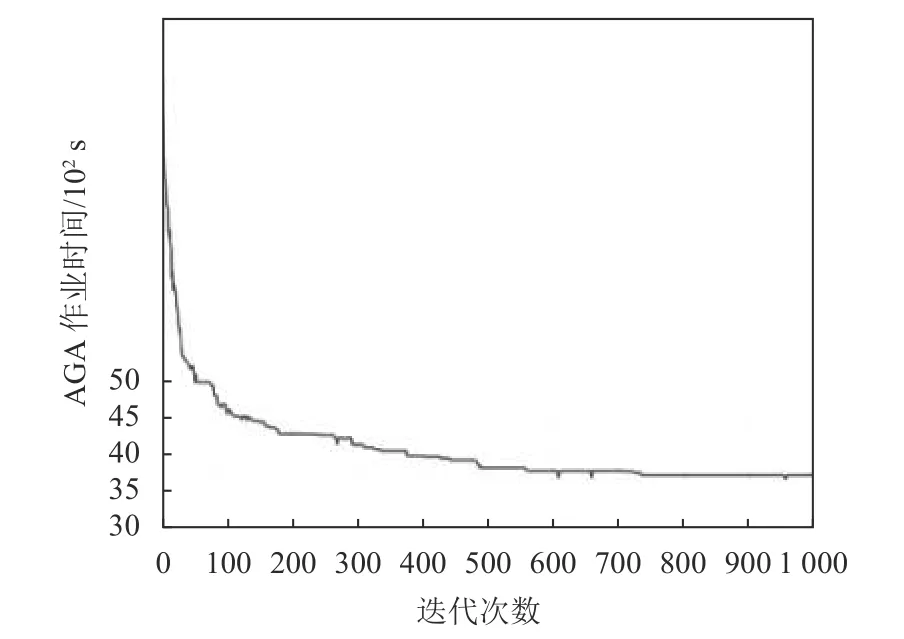

GA算法在第900次迭代得到最优结果,Multipop GA算法在第750次迭代得到最优结果,而本文Adaptive Multi-pop GA算法在第720次迭代就得到最优结果,迭代过程 (每一代的最短时间) 如图8所示。

图8 Adaptive Multi-pop GA迭代过程(任务规模50)Figure 8 Calculation process of Adaptive Multi-pop GA (50 tasks)

求解结果如表4所示。随着任务规模进一步增大,对每台AGV,起终点不一致的情况增多,多种作业模式共存的情况下,路径更为复杂。

表4 50个任务规模下求解结果Table 4 Solution results under 50 tasks

4.5 不同任务规模求解对比

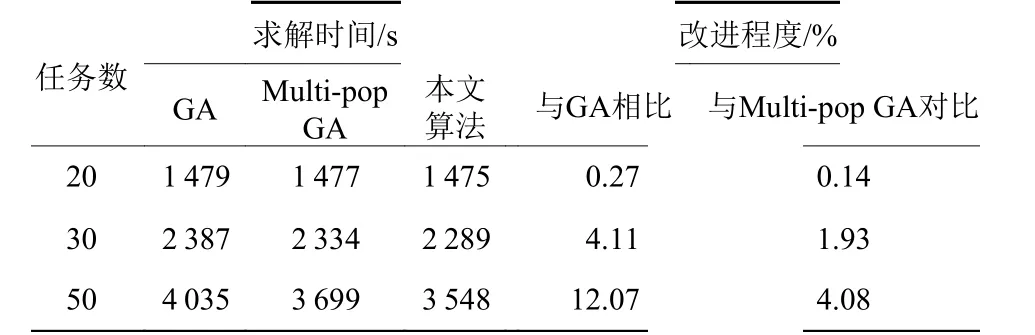

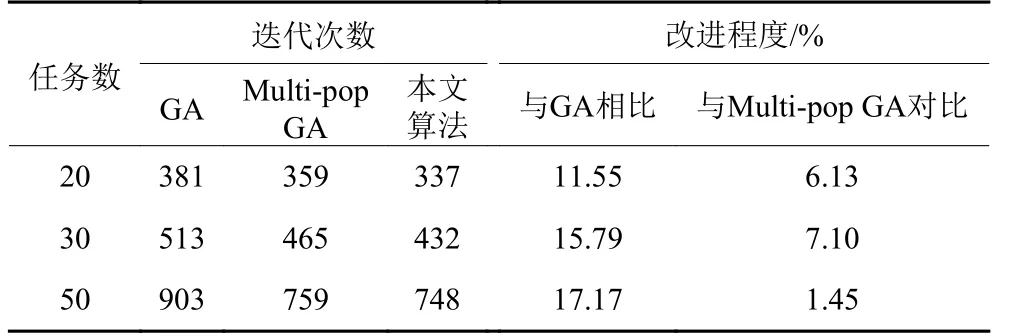

为验证算法的适用性,在相同环境下反复运算10次,取平均值。表5为模型求解结果对比,表6为搜索效率对比。

表5 不同算法求解作业时间对比Table 5 Comparison of different algorithms for solving job time

表6 不同算法搜索效率对比Table 6 Comparison of search efficiency of different algorithms

从求解结果分析,本文所提算法较传统GA和传统Multi-pop GA都有不同程度的提高,且随着任务规模的增加,搜索效果得到保证。从求解效率看,本文所提算法迭代速度更快,迭代次数更少。

5 结论

针对AutoStore仓储系统作业特点,研究了多AGV任务分配问题,主要结论如下。

1) 考虑到该系统出、入库单独作业和联合出入库作业共存的情况,给出了3种作业模式总时间最小模型,能反映该系统作业特点。求解算例表明,所得AGV分配方案中,3种作业模式并存,验证了模型的合理性。

2) 对传统多种群遗传算法从以下两方面进行改进:首先给出了适应于实数编码的初始解评价因子,增加初始解的均匀性;其次,给出了自适应遗传因子计算式,能根据进化程度和个体适应值情况确定不同的操作概率,以提高解的质量。不同规模算法计算表明,与传统遗传算法和传统多种群遗传算法相比,本文算法搜索效率和搜索效果都得到不同程度提高。

需注意的是,本文问题分析是在某一固定时间段内进行,在后续研究中,将进一步加入时间窗来满足订单处理的时效性限制。