填充相变材料的新型套管式蓄放热装置性能研究

闫全英,马超,王威

(1.北京建筑大学 环境与能源工程学院,北京 100044;2.中国科学研究院过程工程研究所,北京 100190)

0 引言

近年来,能源节约与环境保护问题的重要性日益突显,然而工业领域丰富的中低温余热因其不稳定性等限制性因素浪费严重,余热回收技术急待发展。目前,相变材料研究进展迅速[1-2],相变储能装置可提高工业低温余热回收利用率,进一步改善我国能源发展结构,具有广阔的发展前景。

部分学者进行了相关研究:Sun等[3]通过实验研究了高密度聚乙烯矩形板中相变材料(PCM)在熔化过程中的传热机理。Abdulrahman等[4]利用ANSYS软件对PCM熔化过程进行了数值模拟,分析了其对换热器性能的影响。Saeed等[5]通过实验评价了以PCM为储能介质的板式换热器的热特性。Wang等[6]通过CFD模拟了一种新型复合相变材料的换热器,研究了入口速度和入口温度的影响。戴世佳[7]综述了相变换热器的技术原理和研究进展,对应用领域等进行了研究。Guan等[8]实验证明相变蓄能换热器具有更好的传热性能。赵耀华等[9]采用可强化系统换热性能的混合液体2-Methylpentane与甲醇,研究了微槽群相变散热器的散热性能。陈曦等[10]结合相变工质构建模型研究了顺流、逆流和叉流换热器换热量等,优化了相变换热系统的性能。李聪辉[11]搭建了开式的集束相变换热器实验系统,主要对烟气余热回收中集束相变换热器蒸发段的传热性能进行了研究。梁栋等[12]介绍了低温余热回收领域中相变储能的作用及应用概况。Vahit Saydam等[13]设计搭建了螺旋盘管式相变换热器,并研究了不同工况下换热器的蓄热性能。现阶段国内针对工业低温不连续余热回收应用装置的研究还较少。

本文以自行设计的套管式相变蓄热放热装置,组成余热回收并用于散热器供暖的循环系统,主要研究入口温度等因素对相变装置换热性能的影响,为相变换热技术及相变换热装置在工业低温余热等不连续能源的回收应用提供参考。

1 实验系统设计

1.1 实验装置设计

相变材料:20%62#石蜡+80%硬脂酸的混合物,按m(相变材料)∶m(石墨)=85∶15的比例添加石墨,制成复合相变材料,相变温度为62.73℃,相变潜热为205.53 J/g[14]。

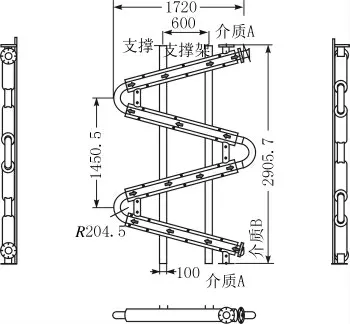

实验装置:考虑蓄放热载体中相变材料与热水的相对独立性,同时需满足实验系统的安全稳定及成本,选择套管式相变蓄热放热装置(见图1),介质A、B分别为相变材料和水;外管168 mm×3 mm、内管89 mm×2 mm(直径×壁厚),材质均为304不锈钢;进出口法兰DN80;相变换热装置两端分别以管道连接恒温水箱及钢制柱式散热器,系统以循环水泵提供循环动力;管道及设备均采用橡塑保温棉严格保温。

图1 套管式相变蓄热放热装置结构

1.2 实验工况

1.2.1 实验方法

实验测试时间为2019年11月15日~2020年1月20目,在北京建筑大学2号实验楼进行。在套管式相变蓄热放热装置进出口、柱式散热器进出口均采用热电偶温度计测试温度,电磁流量计测试相变蓄热放热装置侧及散热器侧流量。利用式(1)计算换热量Q:

G——热媒介质流量,kg/h;

Δt——相变换热装置进出口温差,K。

1.2.2 实验工况设定

通过改变相变蓄热放热装置入口温度、入口流量和蓄热时间,研究不同因素对套管式相变蓄热放热装置及其系统的换热影响。4种实验工况分别为:(1)保持相变蓄热放热装置中热水循环流量为100 kg/h不变,热水入口温度(以下简称入口温度)分别设定为70、75、80℃;(2)保持入口温度80℃不变,相变换热装置热水循环流量分别设定为65、80、100 kg/h;(3)相变换热器入口温度为70℃,流量为100 kg/h,改变蓄热时间分别为220、320 min;(4)相变换热器入口温度为80℃、流量为100 kg/h,改变蓄热时间分别为110、190 min。

2 实验结果与分析

2.1 蓄热过程的性能分析

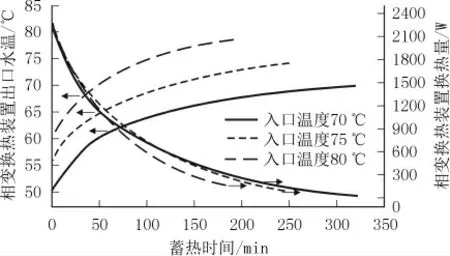

实验工况(1)条件下,不同入口温度时相变换热装置出口水温与换热量随时间的变化如图2所示。

图2 不同入口温度时换热器出口水温及换热量随时间的变化

由图2可见,换热器入口温度分别为70、75、80℃时,相变蓄热放热装置蓄热过程所需时间分别约为320、250、190 min,相变换热器平均换热量分别为601、772、830 W。随着相变换热器进口水温升高,相变材料发生相变的速度加快,相变蓄热放热装置完成蓄热过程所需时间缩短,且相变换热器的平均换热量增加。

相变换热装置出口水温随时间延长呈升高趋势,且前中期曲线斜率高、升幅较大,后期升幅逐渐减缓;相变换热器的换热量曲线随时间延长呈下降趋势,下降幅度变化规律与水温升幅类似。原因是在实验测试前中期阶段,相变换热器填充的复合相变材料不断吸收热水的热量,复合相变材料体积大,潜热变化较大,换热量较高,引起换热器出口水温降低幅度较大。随水的热量不断传递,相变材料可熔化体积减少,换热器出口温度逐渐升高,换热器换热量减少;直至相变材料完全熔化后传热效果明显降低,较小的传热系数导致换热量较少,最终换热器的出口温度趋于其进口温度,换热量趋于0。

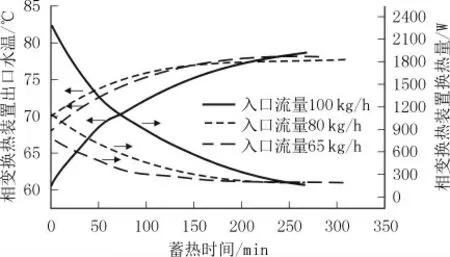

实验工况(2)条件下,不同入口流量时相变蓄热放热装置出口水温及换热量随时间的变化如图3所示。

(1)东南部平原养殖区。河溶、两河、半月、草埠湖等镇地处江汉平原过渡地带,主要养殖区域形成漳河东、沮河西两大全市主要渔业基地板块,主要养殖青、草、鲢、鳙、鲤、鲫、黄颡鱼、团头鲂、小龙虾、黄鳝、泥鳅、鳜、鲈、鲌、鳖等品种。该区池塘养殖标准化、规模化、生态化等健康养殖模式初步形成。

图3 不同入口流量时换热器出口水温及换热量随时间的变化

由图3可见,换热器入口温度恒定,入口流量为100 kg/h相比80 kg/h时换热器出口温度升高约0.7℃,平均换热量增加235 W;相比流量为65 kg/h时出口温度升高约1℃、平均换热量增加355 W。恒定换热器入口温度为80℃,系统入口流量分别为65、80、100 kg/h,蓄热时间分别约为220、200、190 min。随着换热器入口流量的增加,系统蓄热过程中填充相变材料完全熔化所需时间越来越短。因系统的入口流量增加,系统内流速变大,换热过程随即增强,换热器的填充相变材料总相变时间减少,即入口流量增加,蓄热时材料熔化时间缩短。

不同入口流量时,相变换热器的出口水温及换热量曲线随时间的变化与图2相似。由图3可见,不同流量工况下的换热器出口水温及换热量在蓄热过程的前120 min差距较明显,因初始阶段相变换热器进出口温差较大,相变潜热主导蓄热;120 min之后,出口水温和换热量的趋势逐渐靠近并平缓,终期相变材料完全熔化后显热主导蓄热。随着换热器进口流量增多,装置内热媒流速变快,相变材料熔化的速度加快,蓄热过程所需时间缩短,且相变换热器的平均换热量也增多,出口水温趋近80℃。

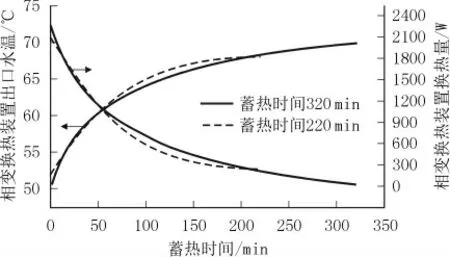

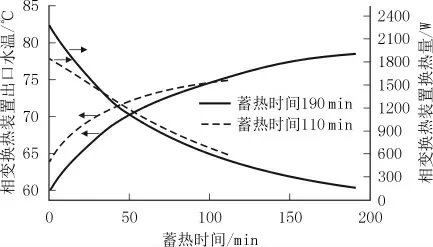

实验工况(3)、(4)条件下,流量为100 kg/h,入口温度分别为70℃、80℃时,不同蓄热时间换热器出口水温及换热量随时间的变化分别如图4、图5所示。

图4 不同蓄热时间时换热器出口水温及换热量随时间的变化(入口温度70℃)

图5 不同蓄热时间时换热器出口水温及换热量随时间的变化(入口温度80℃)

由图4、图5可知,同一工况下的蓄热时间不同,在蓄热过程初期对出口温度和换热量影响不大,曲线拟合性良好。但是当蓄热时间较短时,换热器出口水温和换热量曲线均不能达到相变蓄热后期较平缓的曲线段。说明蓄热不充分,即蓄热时间不足时,热媒供给的热量无法满足相变材料完全相变所需,不能完成相变结束阶段的显热吸收。对于相变蓄热换热装置,随着蓄热时间增加且足够时,相变材料可完全熔化,完成潜热蓄热及显热蓄热,换热器出口水温曲线能达到平缓阶段,换热量进一步增加。

2.2 放热过程的性能分析

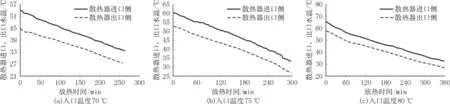

相变换热装置在热水循环阶段进行蓄热,之后停止热水循环,改由散热器回水进入相变换热装置进行放热循环。图6为相变换热装置在蓄热阶段热水入口温度分别为70、75、80℃时,在放热阶段散热器循环水进口及出口温度随放热时间的变化曲线。

由图6可见,在放热过程各工况下,相变蓄热放热装置的蓄存热量不断通过散热器释放至室内环境,散热器出口的低温回水不断循环,与换热器之间换热,因此散热器的进、出口温度均随放热时间延长不断降低。放热初始阶段,散热器进、出口温差稍大,放热量较大。此时,装置中的相变材料由液态向固态转化,即凝固过程。放热过程后期,散热器温差减小,然而在总体放热过程中散热器的温差变化并不大,换热量无明显变化幅度。如入口温度为70℃时,散热器的温差为6.3~9.4℃;入口温度为75℃时,散热器的温差为6.2~8.1℃;入口温度为80℃时,散热器的温差为5.7~7.3℃。由分析可知,随着入口温度的升高,相变材料凝固的速率减缓,散热器完全放热所需的时间越长,且散热器的进、出口总体温差也越小。

图6 不同入口温度条件下放热阶段散热器进、出口水温随时间的变化

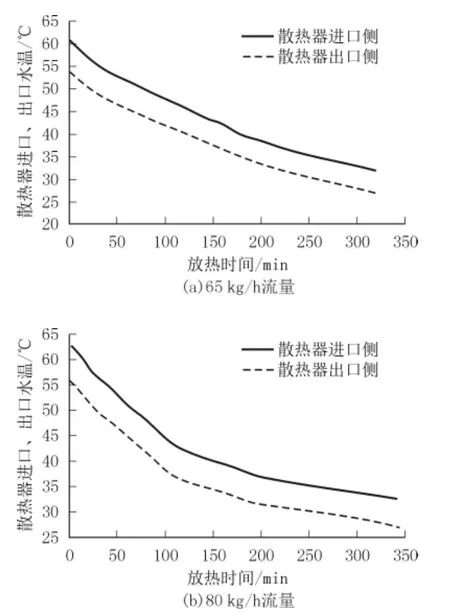

图7为蓄热过程装置入口温度为80℃、热水循环流量分别为65、80 kg/h时,散热器进出口水温随放热时间的变化曲线。

图7 不同流量下散热器进、出口水温随时间的变化

由图7可见,在流量为65 kg/h时,散热器放热时间约为320 min;在流量为80 kg/h时,放热时间约为345 min。随着蓄热过程中装置热水流量的增大,散热器的放热过程的时间越长,即相变材料完全凝固的时间越长。

图8为蓄热过程热水循环流量为100 kg/h时,在入口温度70℃、蓄热时间220 min和入口温度80℃、蓄热时间110 min两种工况下,散热器进、出口水温随放热时间的变化曲线。

图8 不同蓄热时间下散热器进、出口水温随时间的变化

在放热过程中,分析对比图6、图7、图8可以看出:相变换热器入口温度70℃、蓄热时间分别为220、320 min时,散热器进出口平均温差分别约为6.7、7.0℃,散热器出口温度降至27℃的放热时间分别约215、265 min;相变换热器入口温度80℃,蓄热时间分别约为110、190 min时,散热器进、出口平均温差约为5.7、6.1℃,散热器出口温度降至27℃的放热时间分别约310、358 min。当相变蓄热放热装置入口温度及流量恒定时,随着蓄热时间的增加,散热器进、出口的平均温差稍有增加;且通过蓄热时间的增加,蓄热量增多后,放热时间越长。

3 结论

(1)改变热水入口温度、流量及蓄热时间,均能对填充相变材料的新型套管式蓄热放热装置的换热性能产生不同程度的影响。

(2)随相变换热装置蓄热过程热水入口温度升高,相变材料可进行显热与潜热的蓄放热,蓄热过程的平均换热量较大,相变装置蓄热较快;而放热过程相变换热装置内材料相变较慢,放热时间增加。

(3)相变换热装置蓄热过程热水入口流量增加,热媒介质流速变快,蓄热过程平均换热量较大,蓄热时间缩短;放热过程散热器进出口温差增大,放热时间增加。

(4)蓄热时间缩短,蓄热过程相变换热装置内复合相变材料不能完全发生相变,相变换热器换热性能降低,平均换热量较小;放热过程散热器进出口温差减小,放热时间随之缩短。