犁耕作业下轮式拖拉机/农具系统的振动特性分析

刘伟,郑恩来,周永清,姚昊萍,朱跃

(南京农业大学工学院,江苏 南京 210031)

当轮式拖拉机/农具系统在田间作业时,因粗糙路面引起的车身振动和犁具与土壤之间的切削阻力将降低拖拉机的操纵稳定性和驾驶舒适性,损害驾驶员的身体健康,降低农作物产量[1-6]。为提升拖拉机的乘坐舒适性和驾驶安全性,有必要建立轮式拖拉机/农具系统的振动模型并分析犁耕作业工况下的振动特性,对拖拉机悬架系统结构设计与优化具有重要的理论意义和工程价值。

轮式拖拉机系统的建模与振动特性分析一直以来是国内外学者的研究热点。根据拖拉机的物理结构特征,研究人员分别建立了不同复杂程度的振动模型[7-11],其自由度数目的变化范围从单个到几十甚至上百。基于拖拉机的三自由度振动模型,朱思洪等[12]分析了拖拉机机身和驾驶员座椅的竖直振动加速度、机身前后俯仰振动角加速度、前后轮胎的动载荷系数以及前桥悬架的动挠度,研究了前桥悬架参数对系统振动特性的影响规律,确定了前桥悬架的匹配参数。考虑到农具的位置高低和质量分布都对整车系统具有较大影响,有部分学者研究了拖拉机/农具系统的振动特性[13-15]。Crolla等[16]建立了一种运输工况下含犁具轮式拖拉机的四自由度振动模型,研究了不同车速下拖拉机的振动特性。为模拟轮式拖拉机犁耕作业工况下土壤的切削特性和阻力变化规律,国内外研究人员常采用有限元法建立土壤/犁具系统的切削模型[17-26],取得了较大的进展。基于Drucker-Prager(D-P)弹塑性本构模型,Ibrahmi等[27]建立了铧式犁切削砂土壤过程的三维有限元模型,并通过土槽试验法验证了模型的正确性。在此基础上,研究了切削深度、行驶速度、切削角及提升角等参数对切削阻力的影响规律[28]。上述模型为犁耕作业下轮式拖拉机/农具耦合系统的建模与振动特性分析提供了研究基础。

目前尚未见有关于犁耕作业下轮式拖拉机/农具系统振动特性研究的报道。本文基于ABAQUS软件模拟了犁具与土壤之间的切削阻力,建立轮式拖拉机/犁具系统的振动模型,分析拖拉机系统各部位的振动特性。研究结果为拖拉机悬架结构的设计提供理论基础。

1 轮式拖拉机/农具系统的振动模型

为降低模型的复杂程度,在拖拉机/农具系统振动建模过程中提出如下假设:1)轮式拖拉机机身结构左右对称;2)拖拉机行驶过程中,左、右轮受到路面的激励视为一致,但前、后轮所受到的激励不一样。在此假设的基础上,建立拖拉机/农具系统的平面二分之一振动模型,可模拟其在道路和农田工况下的振动特性。

1.1 运输工况下轮式拖拉机/农具系统的振动模型

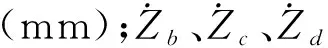

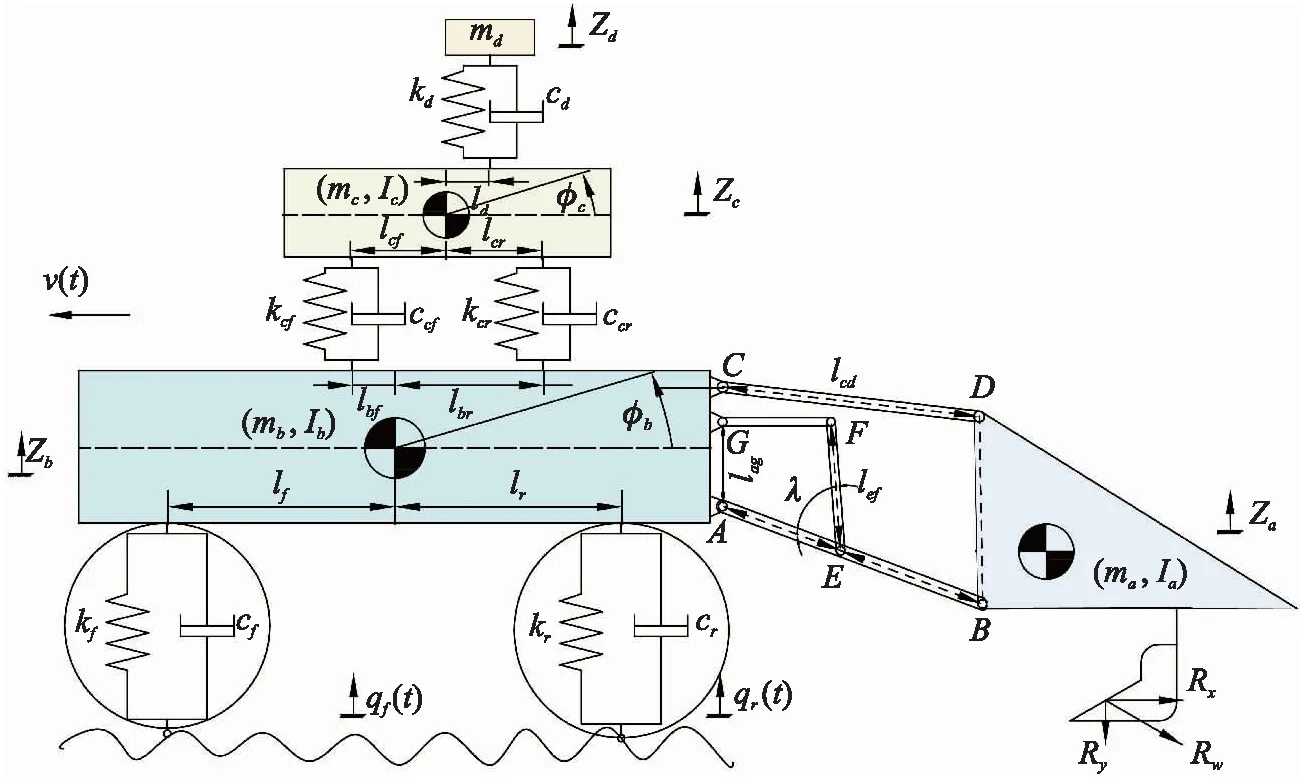

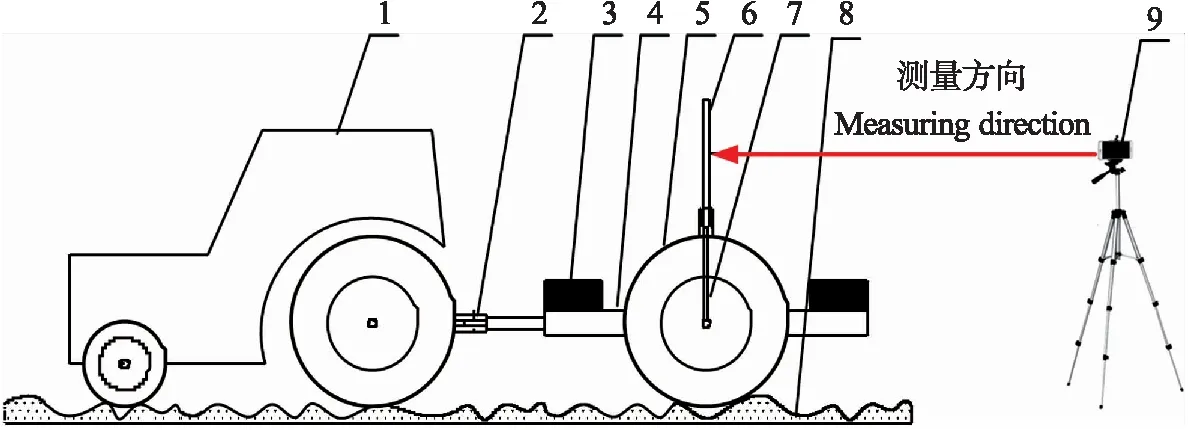

以实验室常发CF700型拖拉机为研究对象(图1),为提高拖拉机的舒适性,在机身和驾驶室之间安装了橡胶垫悬架装置(图2),该悬架结构和驾驶员座椅及前、后轮胎均可等效为弹簧和阻尼并联连接模型,而拖拉机其余部件可视为刚体。拖拉机的犁具通过三点悬挂装置与机身连接,三点悬挂系统通过液压缸等装置提供动力实现犁具的抬起和放下。运输工况下轮式拖拉机/农具系统的振动模型如图3所示。

图1 轮式拖拉机/农具系统Fig.1 Wheeled tractor-implement system

图2 驾驶室橡胶垫悬架Fig.2 Rubber suspension of cabin

qf(t)和qr(t)为拖拉机前、后轮所受位移激励,二者的振幅不同,所以产生了相对于质心的角位移。考虑qfi(t)和qri(t)的时间差,i时刻前、后轮的地面激励关系可表示为:

qfi(t)=qri(t+τ)

(1)

式中:qfi(t)和qri(t)是前、后轴的地面位移激励;τ为滞后时间且其值为(lbf+lbr)/v,v为拖拉机行驶速度。

依据模型可得振动微分方程组为[29-30]:

(2)

图3 道路运输工况下拖拉机/农具系统的振动模型Fig.3 Vibration model of tractor/implement system under road transportation condition

底盘的力平衡关系可表示为:

(3)

图4 三点悬挂结构受力分析模型Fig.4 Force analysis model of three-point suspension structure

式中:mb为车身的质量(kg);kr为后轮的刚度(N·m-1);cr为后轮的阻尼(N·s·m-1);Ib为车身的质量惯性矩(kg·m-2);Fbx、Fby分别为农具和三点悬挂的下拉杆铰接处B点所受力的水平分力和垂直分力(N);Fcx、Fcy分别为车身和三点悬挂的下拉杆铰接处C点所受力的水平分力和垂直分力(N);lbc、lba分别为车身的质心b与铰接点C以及铰接点A的竖直方向上的距离(mm);lf、lr分别为前、后轮中心到拖拉机车身质心b在水平方向上的距离(mm)。

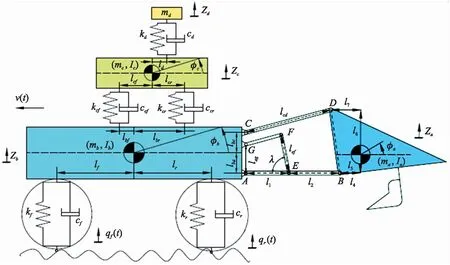

三点悬挂结构的力学分析模型如图4所示。上连杆CD的力平衡关系为:

Fdx-Fcx-m2a2x=0

(4a)

Fcy-Fdy-m2g-m2a2y=0

(4b)

(4c)

式中:I2为上拉杆的质量惯性矩(kg·m-2);Fdx和Fdy分别为农具和悬挂的上拉杆铰接处D点所受力的水平分力和垂直分力(N)。

类似的,犁具的力平衡关系可表示为:

Fbx-Fdx=0

(5a)

(5b)

(5c)

式中:l4、l5为农具质心在水平和垂直方向上与B点之间的距离(mm);Ia为农具的质量惯性矩(kg·m-2);l6、l7为农具质心在垂直和水平方向上与D点之间的距离(mm);ma为农具的质量(kg);Fbx、Fby分别为农具和三点悬挂的下拉杆铰接处B点所受力的水平分力和垂直分力(N)。

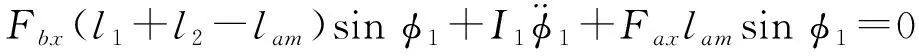

将下连杆AB与三点悬挂结构进行分离,其力平衡关系可表示为:

Fax-Fbx-m1a1x+Fecos(λ-φ1)=0

(6a)

Fby-Fesin(λ-φ1)-m1g-m1a1y-Fay=0

(6b)

(6c)

式中:l1、l2分别为三点悬挂的下拉杆上的铰接点E与A和B的距离(mm);λ是下拉杆与力提升杆的夹角(rad);I1为下拉杆的质量惯性矩(kg·m-2)。

引入中间变量,将上述2阶振动微分方程组进行降阶处理变为1阶微分方程组。将上述微分方程组用四阶龙格库塔算法对其求解,可获得轮式拖拉机/农具系统机身的垂向振动与俯仰振动、前桥的垂向振动、驾驶室的垂直与俯仰振动及驾驶员座椅的垂向振动。

1.2 犁耕作业工况下轮式拖拉机/农具系统的振动模型

与道路和农田运输工况相比,犁耕作业工况新增了犁具的耕作阻力。为模拟犁耕作业下轮式拖拉机/农具系统的振动特性,需要对犁具-土壤系统进行建模并模拟两者之间的切削阻力。

1.2.1 犁具-土壤系统建模与切削阻力分析犁具系统的结构包括犁体、犁架、调节和连接机构,而犁体由犁壁、犁铧、犁托及犁侧板等组成。犁壁和犁铧两者之间构建了重要的工作面,即犁体曲面。犁具曲面的设计不仅考虑了减少牵引阻力的需求,还要避免土壤侧抛距离过远的不足。

犁耕作业工况下,土壤间隙包含水和空气,具有材料非线性特征,同时犁铧与土壤之间接触又属于非线性接触。考虑到ABAQUS软件强大的非线性接触功能,采用动力显式分析方法,能够实现犁具-土壤系统的切削模拟。

图5 犁具-土壤系统的切削模型Fig.5 Model of plough-soil system

首先进行假设,在整个切削过程中,犁具的前进速度和耕作深度始终为恒定值。本文所选用的铧式犁结构参数为:推土角90°,起土角35°。ABAQUS本身的建模过程较为复杂,因此选择在Pro/E软件中完成建模,然后将其三维实体模型导入ABAQUS软件。土壤模型可在ABAQUS中建立,为简单的长方体,其尺寸为240 mm×680 mm×1 000 mm,建立犁具-土壤系统的有限元模型,见图5。犁具结构较复杂,为保证计算精度,采用四面体单元进行划分,其网格数量为 39 587;土壤模型采用六面体单元进行划分,其网格数量为163 200。

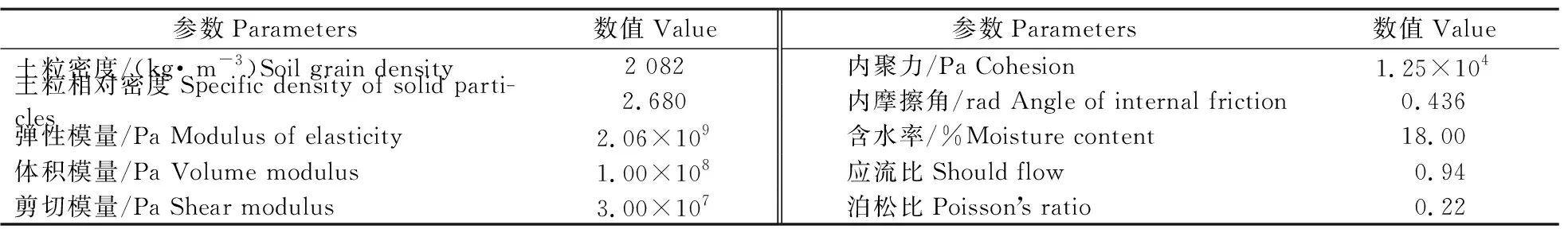

实际土壤变形过程中将产生弹塑性应变,呈现非线性。为简化土壤模型,本文将土壤材料视为各向同性,各个部分的紧密程度、含水率、坚实度等均一致,运用传统D-P塑性模型进行修正。土壤的材料参数见表1。犁具材料选用较为耐磨的硼钢22MnB5,其密度为7.97×103kg·m-3,硼钢的弹性模量为1.98×1011Pa,泊松比为0.32。

设定接触方式时,要使犁具与土壤距离足够近以减少初始接触时间,但二者又不能发生重叠。在模拟中犁具将破坏土壤表面,因此定义犁具和土壤的接触类型为通用接触,定义犁具表面为第1表面,土壤表面为第2表面。

表1 土壤材料参数Table 1 Parameters of soil materials

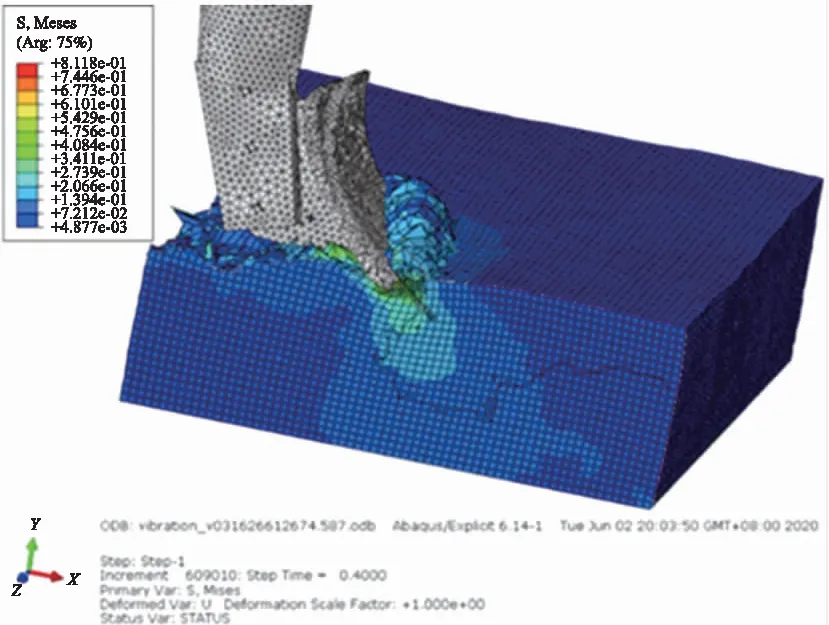

图6 犁具-土壤系统的应力云图Fig.6 Stress distributing graph of plough-soil system

将犁具两侧z向全部约束,将土壤底部、右侧、前后表面自由度全部约束。设定步长为0.5 s,速度载荷分析可由施加位移载荷实现。本次仿真中设定犁具y方向位移为500 mm,即1 000 mm·s-1,耕深为100 mm。得到犁具-土壤系统的应力云图,如图6所示。

从图6可知,当犁具开始切削土壤时,刀具剪切挤压土壤,土壤开始发生形变,直至最终失效破坏,刀具完全进入土壤后切削阻力趋于稳定值。大应力区集中在刀尖部位,这个地方的土壤受到的挤压最强烈。切削过程中刀尖处土壤所受最大应力为0.759 4 MPa,从0.2 s犁具完全进入土壤到仿真结束,土壤所受应力较为均衡,没有太大波动,切削过程平稳。

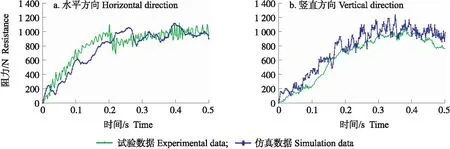

为验证所建立的犁具-土壤系统的切削有限元模型,对拖拉机犁耕阻力进行测试,测试系统如图7所示。开始试验前,采用螺栓将三轴力传感器固定于犁具表面,并在测试田地面挖好固定深度的深坑,调节三点液压悬挂使犁具降至合适位置。当被测拖拉机耕速为3.6 km·h-1,耕深为100 mm时,获得分别沿水平和竖直方向的仿真与试验阻力变化曲线(图8)。

图7 犁耕阻力测试系统Fig.7 Test system of ploughing resistance

图8 仿真与试验犁耕阻力变化曲线Fig.8 Simulated and experimental ploughing resistance curves

由图8可见,基于切削有限元模型获得的仿真曲线与试验结果基本保持一致,验证了有限元模型的正确性。在犁具与土壤刚开始接触后,竖直和水平方向的耕作阻力逐渐增加,达到一定时间后趋于稳定并在一个稳定值附近开始波动。沿水平方向仿真与试验平均阻力分别为895 N和929 N,沿竖直方向仿真与试验平均阻力分别为961 N和865 N,两者之间的相对误差分别为3.8%和11.1%,进一步验证了模型的正确性。由此可知,犁耕作业工况下犁具与土壤之间竖直和水平方向的阻力波动是拖拉机/农具系统振动加速度响应变化的主要因素。

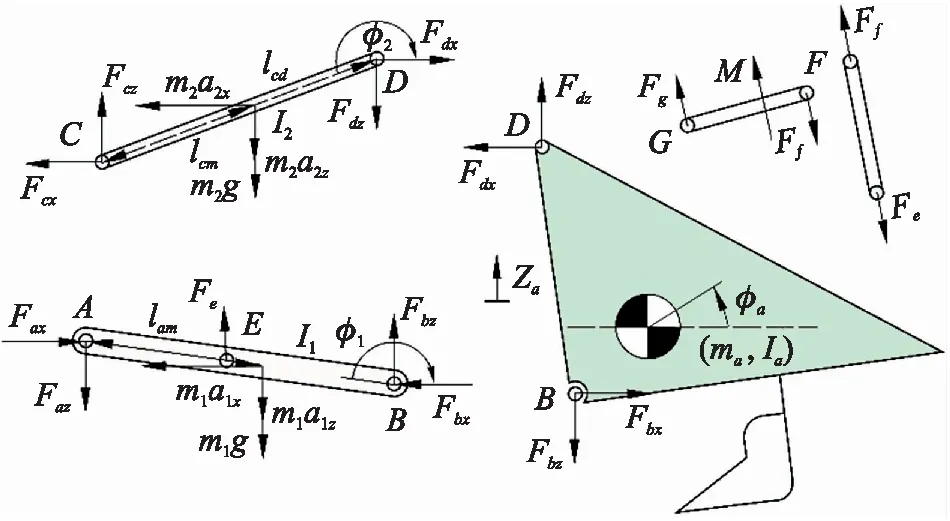

1.2.2 犁耕作业工况下轮式拖拉机/农具系统的振动模型考虑犁耕阻力的影响,建立犁耕作业工况下轮式拖拉机/农具系统的振动模型,见图9。

图9 犁耕工况下轮式拖拉机系统的振动模型Fig.9 Vibration model of wheeled tractor with plough under ploughing condition

犁具力平衡关系可表示为:

(7)

式中:Rx、Ry为作用在农具上的土壤耕作阻力的水平分力和竖直分力(N);lw为耕作阻力等效受力点与犁架在垂直方向的距离(mm)。

图10 路面不平度测量装置示意图Fig.10 Schematic diagram of the test device1. 拖拉机Tractor;2. 枢轴The pivot;3. 负荷盘Load plate;4. 框架The framework;5. 测试轮胎Test the tires;6. 标杆Benchmarking;7. 轮轴The shaft;8. 土壤表面Soil surface;9. 水准测量仪Leveling instrument.

2 模型验证与结果分析

2.1 模型验证

选取南京农业大学试验农场农田进行路面不平度测量。采用实验室自行设计的路面不平度测量装置[31],测试系统包括轮架、负荷盘、枢轴、标杆、高精度尺、水准仪和卷尺。用轮架固定标杆,在靠近场地边缘处设置水准仪,建立水平基准线,用胶带标出沿轮径200 mm的纵向距离。

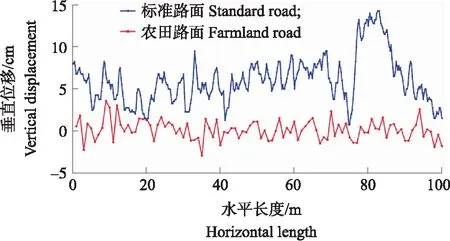

路面不平度测量装置如图10所示。拖拉机通过枢轴连接到轮架测量系统,牵引车每隔200 mm的距离沿着车轮路径移动1次,将每1个测量点都标在胶带上,通过水平仪和标杆测得路面不平度的变化。重复试验,测量点数为512个,测量长度为102.2 m,得到标准跑道和农田路面不平度曲线如图11所示。

图11 标准和农田路面不平度曲线Fig.11 Surface roughness curve of standard and farmland road

为验证所建立的犁耕作业工况下拖拉机/农具系统振动模型的正确性,基于常发CF700拖拉机和加速度测试装置搭建拖拉机振动测试系统。拖拉机振动测试系统包括DH8303动态信号应变测试仪、计算机、加速度传感器和网线。当拖拉机在道路运输、农田运输及犁耕作业3种工况下行驶时,通过振动测试仪可采集驾驶员座椅、驾驶室、前桥及犁具4个部位的振动加速度信号。

开始试验前,在犁具下方挖掘1个浅坑,深度约为20 cm,使犁架水平放置。拖拉机以1 000 mm·s-1的耕速在试验田上作业,记录拖拉机驾驶员座椅、驾驶室、前桥及犁具的振动加速度。

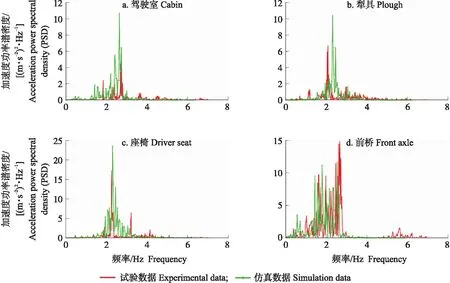

本实验室的CF700轮式拖拉机/农具系统结构参数见表2。将表2中的结构参数应用到上述振动微分方程组,可获得犁耕作业工况下轮式拖拉机/农具系统分别在时域和频域内仿真与试验的振动响应(图12和图13)。

表2 CF700拖拉机结构参数Table 2 Structure parameters of CF700 tractor

图12 犁耕作业下轮式拖拉机/农具系统在时域内振动响应Fig.12 Vibration responses of wheeled tractor/implement system under ploughing condition in the time domain

由图12和13可知,基于模型获得的仿真结果与试验数据保持一致,验证了模型的正确性。轮式拖拉机/农具系统的前桥、座椅、驾驶室及犁具仿真垂向固有频率分别为2.55、2.31、2.63和2.31 Hz,试验垂向固有频率分别为2.67、2.26、2.73和2.08 Hz,两者之间的相对误差分别为4.7%、2.2%、3.8%和11.1%;轮式拖拉机/农具系统的前桥、座椅、驾驶室及犁具仿真垂向加速度均方根值(RMS)分别为2.98、3.09、3.01和2.33 m·s-2,试验垂向加速度RMS分别为3.23、3.20、3.51和2.11 m·s-2,两者之间的相对误差分别为 8.4%、3.6%、16.6%和10.4%,进一步验证了模型的合理性。

图13 犁耕作业下轮式拖拉机/农具系统在频域内振动响应Fig.13 Vibration responses of wheeled tractor/implement system under ploughing condition in the frequency domain

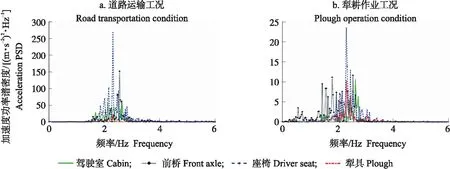

2.2 工况对拖拉机/农具系统振动特性的影响

为对比分析道路运输和犁耕作业2种工况下的频域特性,将带前桥悬架拖拉机/农具系统的振动加速度时域响应进行拉普拉斯变换得到驾驶员座椅、驾驶室、前桥及犁具等部位的功率谱密度(PSD)。由图14 可知:道路运输工况下前桥、驾驶室、驾驶员座椅及犁具部位的垂向振动加速度PSD峰值频率分别为2.55、2.63、2.31及2.31 Hz;犁耕作业工况下,其峰值频率分别为2.55、2.63、2.31及2.31 Hz。由此可知,不论是道路运输工况还是犁耕作业工况,拖拉机/农具系统各部位的固有频率保持不变。

图14 前桥、驾驶室、座椅及犁具垂向振动加速度功率谱密度Fig.14 Power spectral density(PSD)of vertical vibration acceleration of front axle,cabin,driver seat and plough

当耕速为1 000 mm·s-1和耕深为100 mm时,轮式拖拉机/农具系统中驾驶员座椅、驾驶室、前桥及犁具等部件分别在道路运输、农田路面运输及犁耕作业工况下的振动加速度响应对比结果如图15所示。可以看出,犁耕作业工况下轮式拖拉机/农具系统的振动加速度响应小于道路运输和农田运输工况下的结果。在道路运输、农田运输及犁耕作业工况下,驾驶员座椅振动加速度RMS分别为3.88、3.28及3.09 m·s-2;驾驶室振动加速度RMS分别为3.56、3.26及3.01 m·s-2;前桥振动加速度RMS分别为3.46、3.29及2.98 m·s-2;犁具振动加速度RMS分别为3.35、2.78及2.33 m·s-2。与道路运输工况下的结果相比,农田运输工况下轮式拖拉机/农具系统的驾驶员座椅、驾驶室、前桥及犁具的振动响应分别下降了18.3%、9.2%、5.2%及20.5%。与农田运输工况下的结果相比,犁耕作业工况下轮式拖拉机/农具系统的驾驶员座椅、驾驶室、前桥及犁具的振动响应分别下降了6.1%、8.3%、10.4%及19.3%。上述结果表明:与正常路面激励相比,农田路面不平度和犁耕阻力的存在能够对轮式拖拉机系统的振动响应起到缓冲作用。

图15 不同工况下拖拉机/农具系统垂向加速度Fig.15 Vertical acceleration of tractor/implement system under different conditions

2.3 耕速对拖拉机/农具系统振动特性的影响

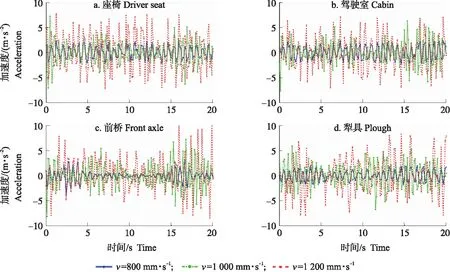

当耕深为100 mm时,犁耕作业工况下轮式拖拉机/农具系统座椅、驾驶室、前桥及犁具等部件在不同耕速下的振动加速度如图16所示。可以看出,随着耕速的不断增加,各部位的加速度RMS显著增加。当耕速为800、1 000、和1 200 mm·s-1时,驾驶员座椅振动加速度的RMS为2.68、3.09和3.32 m·s-2;驾驶室振动加速度的RMS为1.92、3.01和3.28 m·s-2;前桥振动加速度的RMS为1.53、2.98和3.50 m·s-2;犁具振动加速度的RMS为1.51、2.33和3.06 m·s-2。结果表明,犁具和前桥的振动响应对耕速变化更加敏感。

图16 不同耕速(v)下拖拉机/农具系统垂向加速度Fig.16 Vertical acceleration of tractor/implement system under different tillage speeds(v)

2.4 耕深对拖拉机/农具系统振动特性的影响

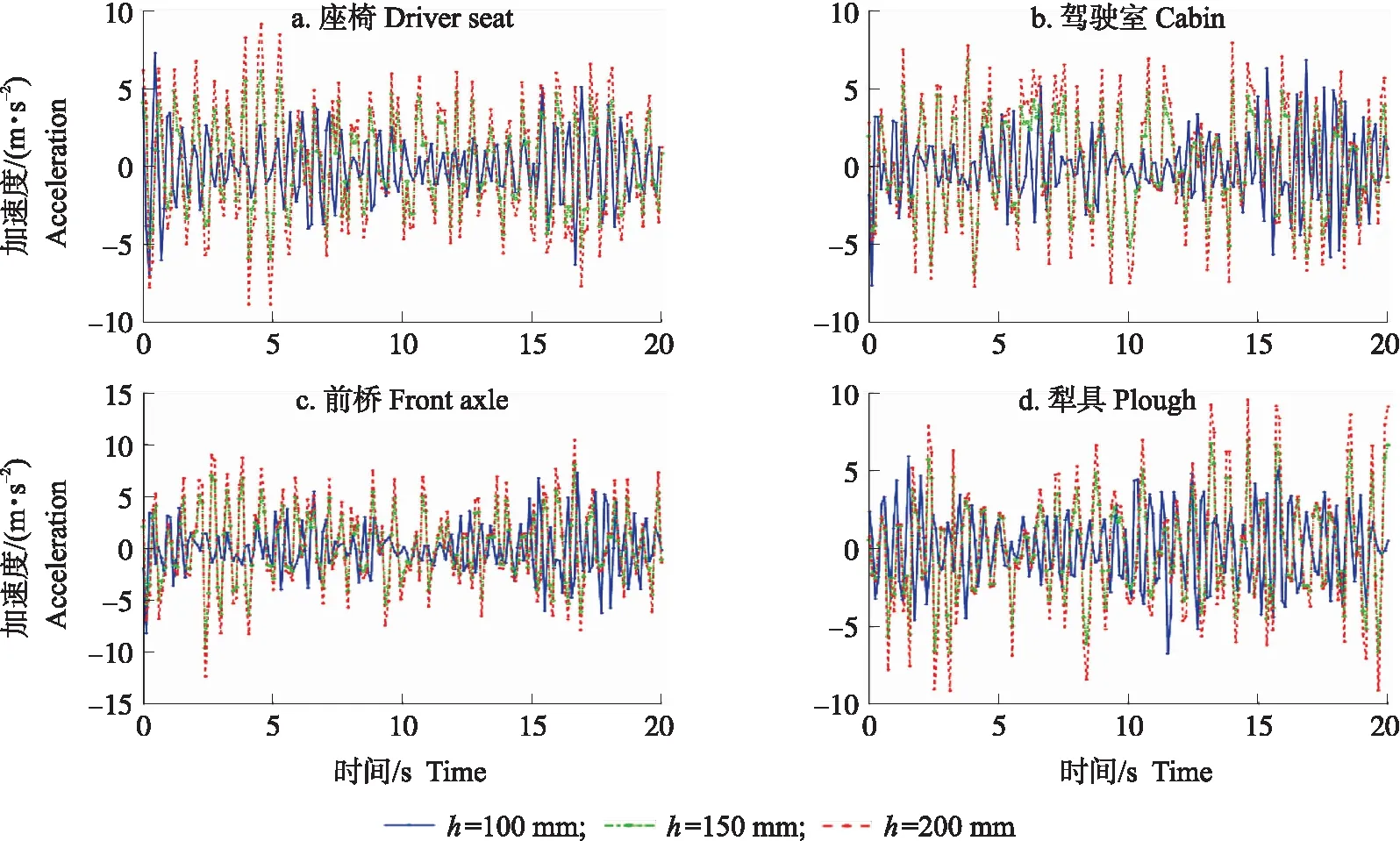

当耕速为1 000 mm·s-1时,犁耕作业工况下拖拉机座椅、驾驶室、前桥及犁具等部件在不同耕深下的振动加速度如图17所示。可以看出,随着耕深的不断增加,座椅、驾驶室、前桥及犁具的振动加速度RMS显著增加。当耕深为100、150和200 mm时,驾驶员座椅振动加速度的RMS为3.09、3.34和4.06 m·s-2;驾驶室振动加速度的RMS为3.01、3.25和3.38 m·s-2;前桥振动加速度的RMS为2.98、3.84和4.55 m·s-2;犁具振动加速度的RMS为2.33、3.11和3.98 m·s-2。

图17 不同耕深(h)下拖拉机/农具系统垂向加速度Fig.17 Vertical acceleration of tractor/implement system under different tillage depths(h)

3 结论

本文运用仿真和试验两者相结合的方法,研究了轮式拖拉机/农具系统在道路运输、农田运输、犁耕作业不同工况下的振动特性。仿真计算了犁具在不同耕速和不同耕深下的阻力变化规律,以及其对轮式拖拉机/农具系统振动特性的影响规律,得到如下结论:

1)道路运输、农田运输及犁耕作业3种工况下拖拉机系统的固有频率基本保持不变,前桥、驾驶室、座椅和犁具的垂向振动固有频率分别为2.55、2.63、2.31及2.31 Hz。拖拉机/农具系统在标准人工测试路面上行驶时的垂向振动幅值大于农田运输下的结果,表明农田土壤对拖拉机的振动具有一定的缓冲作用。

2)农具对轮式拖拉机/农具系统各部件垂向振动加速度峰值和RMS均具有缓冲作用。其中,驾驶员座椅、驾驶室、前桥及犁具的垂向振动加速度RMS分别下降了6.1%、8.3%、10.4%及19.3%。

3)犁耕作业时拖拉机各部位的加速度RMS均随着耕作速度或耕作深度的增加而增加,并且前桥受影响最大。当耕深一定时,前桥的垂向振动加速度RMS从1.53 m·s-2增加到3.50 m·s-2;当耕速一定时,前桥的垂向振动加速度RMS则从2.98 m·s-2增加到4.55 m·s-2。

上述结果为犁耕作业下轮式拖拉机/农具系统的悬架结构设计提供了参考。