基于三维激光技术的白车身测量研究

李晓云,王浩

摘 要:本文从系统组成、测量流程、及测量结果分析3方面探讨了使用三维激光扫描系统对白车身进行自动化测量的技术,并从效率、精度等方面与传统白车身接触式测量做了对比说明。

关键词:三维激光扫描;白车身测量;效率;精度

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2021)04-0092-04

Study on Measurement of Body in White Based on 3D Laser Technology

LI Xiao-yun, WANG Hao

( SAIC GM Wuling Automobile Co.,Ltd, Liuzhou 545005, China )

Abstract: This paper discusses the technology of automatic measurement of body-in-white using 3D laser scanning system from three aspects of system composition, measurement process and analysis of measurement results, and compares it with traditional body-in-white contact measurement in efficiency and precision.

1 背景

传统的接触式测量技术在测量领域已经应用多年,技术成熟、应用广泛,是当今汽车行业车身及零部件测量的主流。随着光电技术的发展,光学测量系统在精度、可靠性上有了显著提高,已经越来越广泛地应用在测量领域,并代表了当今测量技术的发展趋势。尤其在汽车车身尺寸检测领域,已经由传统的三坐标接触式测量逐渐向非接触式光学测量过渡。

与传统的接触式测量相比,光学测量有着明显的技术优势和效率提升。光学测量效率更高,通过快速拍照扫描,实现零件全尺寸测量,单个零件的测量效率提升了10%~20%。光学测量测量结果更加直观,通过将测量点云信息与零件的CAD数据进行比对,可以得到点云色差图。利用色差图可以更加直观、方便地进行尺寸状态对比。光学测量测量数据可追溯,由于接触式测量的数据是离散的,因此只能对过往测量数据中已经采集的元素信息進行分析。而光学测量零件的测量信息可以全部被保留,对于过往测量数据的分析更加便利,可以实现诸如增加测量点、重新拟合坐标系等接触式测量无法实现的功能。[1]

2 自动化三维激光测量系统概述

三维激光扫描作为光学测量的一种,可以在各种真实的车间状况(不稳定、振动、温度变化等)下,保持较高的精度,对环境照明条件要求不高,相对于结构光扫描设备更适合生产现场使用。

2.1 自动化三维激光测量系统组成以及工作原理

自动化三维激光测量系统由工业机器人搭载激光扫描测头组成的扫描设备(如图1所示),机器人及扫描测头控制器,数据分析处理系统和数据存储、共享系统组成,其工作原理如图2所示。控制器控制工业机器人扫描设备的运动轨迹、姿态和扫描速度并将扫描设备输出的原始点云数据转换成三角化模型传递到数据分析系统中,数据分析系统将工件扫描数据结合测量计划,生成工件测量报告,上传至测量数据存储、共享系统,供相关区域使用。

2.2 三维激光扫描设备组成

三维激光扫描设备由以下3个要素组成,如图3所示:

1)激光跟踪器:识别扫描仪和伸缩臂在空间坐标系中的位置和角度信息。

2)激光扫描仪:扫描被测零件

3)伸缩臂:用来扩大扫描仪的测量行程。

2.3 自动化三维激光测量系统测量流程及其影响因子

自动化三维激光测量系统的测量由5个步骤组成:导出被测工件数模->离线模拟编程->在线机器人示教->测量要素分析检查->优化测量轨迹。其中前4个步骤如图4所示。第五步骤是为了优化测量结果。

在自动化测量过程中,工业机器人轨迹对于测量过程至关重要,所以在进行测量项目前,首先要进行测量系统编程。而机器人的运动速度和各种测量特征的测量角度[2]对扫描数据的完整性影响很大,直接关系到测量结果的准确性,所以首次示教所得的测量结果需要逐一分析每个特征的扫描数据完整性,并根据需要调整轨迹参数。

3 用于白车身测量的系统精度验证

3.1 扫描设备自身精度和重复性验证

在对光学白车身测量系统进行精度验证前,首先要确保激光扫描设备自身的精度和重复性满足需求,这里我们使用标准校准棒1×10测量法来进行精度测试,如图5所示:

测试步骤分以下2步:

a)6个标准棒摆放位置;

b)每个位置10次重复测量标准球位置和距离极差。

所得结果如图6所示。从图纸可以看出,位置和距离极差最大带宽为0.052mm,基本等同于双悬臂CMM测量设备0.05mm的设备测量精度。白车身测量公差要求一般在±1.0~±1.5mm,因此这套光学测量设备精度满足被测工件公差十分之一要求,可以作为白车身测量的测量设备。

3.2 系统精度和重复性验证

在一个光学测量系统中,除了测量设备的精度之外,测量支架,基准系统,扫描数据完整性等也会对测量精度有很大影响,因此在确认了测量设备精度和重复性之后,需要对整套系统的重复性进行确认。

如图7所示,选用某车型的验证车身和测量支架,均匀选取该车型测量计划中的各种测量特征,包含面点、切边点、圆孔、长孔、方孔、螺柱、螺母等特征,使用1×10测量法来进行精度测试,研究每一个特征的极差分布。

验证结果如表1特征极差统计所示:极差大于0.15mm的测量特征比例达到14.8%,远低于对于白车身CMM测量95%测量特征重复性极差小于0.15mm的要求。因此这个测量系统当前并不满足测量需求,需要进行精度和重复性的提升研究。

3.3 测量系统优化

在同一环境,使用同一测量支架重复测量同一白车身,产生的偏差仅来源于测量设备。查看具体测量特征偏差,面点极差小、一致性高,而螺母、螺柱、包边切边点这些测量特征极差大,稳定性较差。针对这些极差大的测量特征,进一步研究优化测量方案。

3.3.1 螺母孔特征优化研究

如图8所示,螺母单侧扫描时,仅能获取大概1/3圆柱的扫描数据,由此拟合出整个圆孔,极差达到0.246mm。双侧扫描可以获取大于1/2圆柱的扫描数据,此时极差为0.076mm,精度有显著提升。配合测量球引出螺纹,单、双侧扫描极差可以进一步提升到0.096mm、0.034mm,平衡测量精度需求、测量效率和成本,对于螺母测量可以采用双侧扫描(节省成本)或单侧球(提升效率)方式。

3.3.2 包边、切边特征优化研究

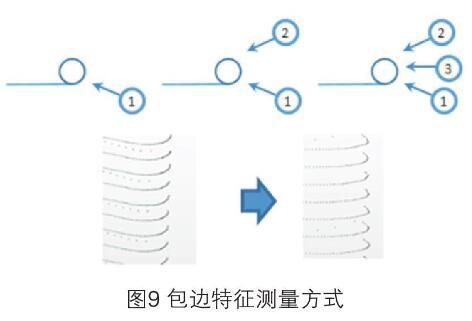

如图9所示,包边特征扫描时也存在数据一次扫描不完整的问题,当斜45°或者正对包边扫描,并不能完全获取正反面和正对面的完整扫描数据。正反45°和正对包边扫描可以獲取完整的扫描数据,但是测量效率较低,因此在白车身扫描中选取正反45°扫描,来平衡精度和效率问题。

3.4 优化后系统精度和重复性验证

通过对所有测量特征精度的分析,优化机器人运行轨迹和扫描速度,重新验证测量系统结果,如表2所示,可以得出以下结论:极差大于0.15mm的测量特征比例2.1%,优于对于CMM测量95%测量特征极差小于0.15的要求,达到白车身测量的精度和重复性需求。

4 小结

本文研究了使用三维激光扫描技术测量白车身精度的应用,从系统组成、扫描设备组成、测量流程等方面详述了这个测量系统。并对测量设备自身的测量精度、重复性和整个测量系统的测量精度和重复性做了验证。总结归纳出一些精度提升的方案在一个光学测量系统中,除了测量设备的精度之外,测量支架,基准系统,扫描数据完整性等也会对测量精度有很大影响,因此在确认了测量设备精度和重复性之后,需要对整体数据进行重复性验证方可得出最准确的测量结果。

参考文献:

[1]邓磊,张强,田浩,刘晓晶.光学测量技术在车身尺寸监控中的应用[J].汽车工艺师,2019(11):30-32.

[2]孙树芳,方源敏.三维激光扫描技术的数据处理及误差分析[J].科技创新导报,2008(30):1-2.

[3]黄祥,于兴林,杨帆.虚拟匹配技术在汽车白车身车门匹配中的应用[J].汽车工程师,2020(04):51-54.

[4]周翰,张磊,吴炤骏,彭杨,徐刚,罗帅,赵云.白车身虚拟匹配技术及应用[J].汽车实用技术,2020(11):169-171.

[5]徐刚,张磊,周翰,吴炤骏.虚拟匹配技术在车身尺寸提升中的应用[J].汽车零部件,2020(11):99-101.

李晓云

毕业于西南交通大学材料科学与工程学院,本科学历,现就职于上汽通用五菱汽车股份有限公司,任检具主任工程师,主要研究方向为测量系统的开发应用。已发表文论1篇,实用型专利2项。