某车型加油口盖锁止失效分析及优化

王艺璇,孙浩然,陈宇辰

摘 要:本文针对某车型售后反馈的市场故障,车辆在上锁状态下,加油口盖无法上锁问题,经过尺寸链分析找到失效原因为加油口盖的电子执行器内部的电机齿轮与凸轮齿轮啮合量不足,造成脱齿卡死进而导致无法上锁的现象,进而通过制造过程的工艺分析,发现组装过程的工艺管控工作缺失,提出了针对该故障的工艺要求及检测要求,实现有效的消除故障的优化方案。

关键词:汽车;加油口盖;锁止失效;优化

中图分类号:U472 文献标识码:A 文章编号:1005-2550(2021)04-0023-07

A Vehicle s Fuel Filler Cap Lock Failure Analysis and Optimization Solution

WANG Yi-Xuan1, SUN Hao-Ran2 CHEN Yu-Chen3

( 1.Dongfeng USharing Technology, CO. LTD,Wuhan 430058, China; 2. Dongfeng Motor Cooperation Technical Center, Wuhan 430058, China; 3. Dongfeng Commercial Vehicle, CO. LTD, Wuhan 430058, China )

Abstract: This paper aims at the market failure of after-sales feedback of a vehicle model .The fuel filler cap cannot be locked when the vehicle is locked. Through the dimension chain analysis, the failure reason is found that the meshing quantity of motor gear and cam gear in the electronic actuator of the filler cap is insufficient, which causes the tooth to be broken and the actuator lock failure, through the process analysis of manufacturing process, it is found that the process control work in the assembly process is missing, and the process requirements and detection requirements for the fault are put forward, The optimization scheme of eliminating the fault is achieved.

1 前言

加油口蓋作为实现车辆燃料加注的重要零件,若其出现无法上锁故障,可能会导致口盖被破坏、燃料被盗等恶性后果,其会导致客户严重抱怨。因此,加油口盖的闭锁可靠性尤为重要。本文针对某车型售后反馈的市场故障,车辆在上锁状态下,加油口盖无法上锁,锁定了故障的原因为加油口盖的电子执行器内部,电机齿轮与凸轮齿轮啮合量减小,导致脱齿卡死现象,进而无法带动锁销运动,造成加油口盖无法上锁,并从尺寸链的设计原因以及制造工艺管控等方面分析,提出了优化方案。

2 问题背景介绍

2.1 问题描述

车辆熄火后,客户对某车型进行钥匙遥控落锁后,发现车门可以上锁,但加油口盖无法上锁,仍可以push-push开启加油口盖外板。客户多次用遥控钥匙对整车进行解锁、上锁,加油口盖仍无法锁止;售后技师对于加油口盖线束进行了多次插拔,故障亦存在;更换新的加油口盖电子执行器后,故障消失。

2.2 补充说明

根据故障车辆的生产日期,锁定加油口盖具有一定批次性,尤其是执行器故障里程集中于2019年10-12月份;故障车里程区域为0-4801公里,故障里程普遍较短。故障发生地点、环境温度等并无明显异常点。

3 加油口盖开闭原理介绍

3.1 加油口盖电控解落锁原理介绍

某车型加油口盖材质为塑料,采用push-push 电控执行器。其控制逻辑为车门联动,当整车处于解锁状态下时,加油口盖执行器亦处于解锁状态,当整车处于落锁状态时,加油口盖亦处于落锁状态,如下图1所示:

加油口盖的执行器具有2pin针脚,用于接收BCM的控制信号执行。口盖的解落锁通过执行器的电机正转、反转实现,如下图2所示:

3.2 执行器解落锁动作原理介绍

加油口盖执行器由机械部分和电动部分组成,如下图3所示。机械部分为执行器的push-push 结构,在执行器解锁状态下,可以通过按压push-push结构来实现推杆的弹起与缩回,进而实现口盖的开闭。电动部分主要是通过电机齿轮带动凸轮正转或反转,进而实现锁销改变位置。当锁销端头进入push-push推杆的锁孔时,推杆无法被按动,执行器进行锁止;当锁销端头缩回,退出push-push推杆的锁孔时,推杆可以正常按压,以实现加油口盖的开闭,此时加油口盖处于解锁状态,如下图3所示:

4 口盖开启失效原因分析

4.1 FTA分析

根据售后故障情况,技师多次插拔加油口盖执行器线束,加油口盖无法上锁故障仍然再现,更换加油口盖执行器后,故障消失,初步排除BCM电信号与线束插接器故障,聚焦故障于加油口盖执行器无法上锁。根据加油口盖执行器的上锁原理,整车上锁时,BCM对加油口盖执行器发出上锁电信号,电机齿轮带动凸轮齿轮转动,凸轮进而带动锁销移动至锁孔以实现加油口盖上锁,故对加油口盖的执行器内部的电机、电机与凸轮配合、凸轮与锁销配合等三个层面进行了的FTA分析,锁定可能故障原因为:C4118 凸轮轴心偏析、C4123 支架安装歪斜、C422 电机限位轴与支架限位孔间隙大,如下图5所示。

根据FTA所分析的事项,依次对每一项进行了排查,并将故障件进行拆解,对故障件的实测值与理论的设计定义值进行了对比,继续锁定故障原因,具体的排查过程如下表1所示。

4.2 原因锁定

对加油口盖执行器进行拆解,从顶部去除锁销后,对执行器进行通电,电機齿轮有一定震颤,但仍无法带动凸轮转动,故排除电机与锁销故障;采用打磨工具逐步磨掉凸轮,发现电机齿轮与凸轮齿轮出现顶齿,如下图6所示。理论状态下,凸轮齿轮与电机齿轮为内切啮合,啮合量的理论值=r+L-R,(R为凸轮齿轮内径,r为电机尺寸外径,L为电机齿轮轴心与凸轮齿轮轴心的距离),故后续分析针对影响齿轮啮合的原因展开。

4.2.1 齿轮啮合尺寸链计算

执行器生产时,首先将电机落入外壳内,依次放入支架、凸轮,如下图7所示。

根据执行器装配顺序确定了电机齿轮与凸轮齿轮啮合的链环,其中电机齿轮与支架电机限位孔为轴孔配合,凸轮中心轴与支架凸轮限位孔为轴孔配合。链环从电机齿轮轴外径依次传递至凸轮内齿外径,形成尺寸闭环。如下图8所示:

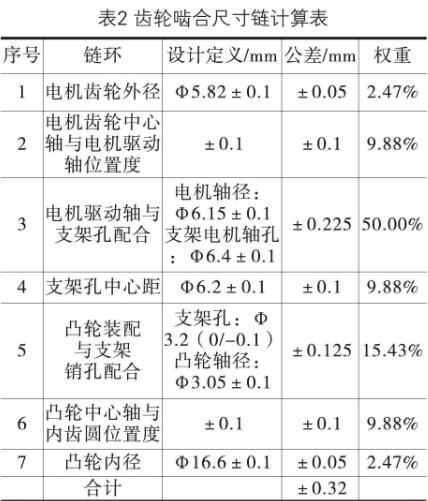

各尺寸的设计定义、公差及权重如下表2所示。根据上述齿轮啮合量计算公式,电机齿轮与凸轮齿轮的理论啮合量为5.82/2+6.2-16.6/2 =0.81 mm,根据各公差的理论权重计算结果,在设计定义范围内,齿轮啮合公差为±0.32mm;其中电机驱动轴与支架装配孔的权重占比最高(50%),为影响电机齿轮与凸轮齿轮啮合量的关键尺寸。

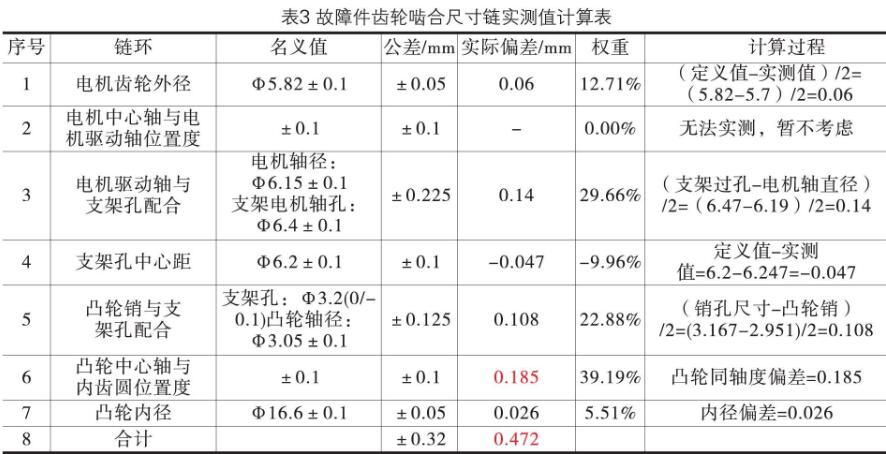

4.2.2 故障件齿轮啮合尺寸链计算

根据以上确定的尺寸链环,对加油口盖故障执行器进行拆解后,测量影响凸轮啮合的相关尺寸,其中一故障件实测值如下图所示。根据测量结果,其中尺寸6,凸轮轴的位置度超出设计定义,其他故障件亦存在尺寸6超差现象,故障件尺寸6为0.137mm-0.185mm,且均在解锁位置处齿轮偏差较大,造成齿轮在由解锁运转到上锁时齿轮啮合减小,与无法上锁故障一致。与此同时,对现场随机选取功能正常的执行器进行抽检,库存件尺寸6为:0.129mm-0.138mm。故障件与库存件尺寸6均超差,故障件尺寸6平均值要高于库存件尺寸6平均值。根据故障件实测结果进行齿轮啮合量计算,计算结果显示,由于尺寸6超差,引起齿轮啮合量减小0.472mm,超出理论偏差±0.32mm。其中权重较高的尺寸为:尺寸6(凸轮轴中心位置度,权重39.19%)、尺寸3(电机驱动轴与支架孔配合,权重29.66%),(见表3)。

基于以上尺寸链分析,锁定了造成凸轮齿轮与电机齿轮啮合量的偏小的原因为:1、凸轮中心轴位置度超差,2、电机驱动轴到支架孔配合公差权重偏大。

4.2.3 制造工艺过程分析

由于故障执行器主要集中在2019年10-12月,故对执行器生产过程中的人、机、料、法、环进行了全面的分析。调查结果显示,在2019年10月-12月,执行器在压装支架工位为新员工,且该工位工艺卡并未明确压装要求。对某故障件拆解后,发现支架压痕不均匀,且支架存在倾斜现象,如下图9所示,其理论状态应为均匀零贴。根据上述尺寸链分析,支架作为电机齿轮与凸轮齿轮搭载的中间零件,若压装不到位产生倾斜,则电机齿轮与凸轮齿轮啮合亦发生倾斜情况,进而引发脱齿故障。为印证该原因,共组装执行器400件,其中200件人为将支架压装不到位,其余200件完全压装到位,组装完成后进行电动检测。结果显示,在200件未压装到位的执行器中,9、12V电压下未检出不良,16V电压下检出1起执行器无法上锁故障,与售后现象一致;在200件正常压装的执行器中,9、12、16V均未检出不良。

由于加油口盖采用与门锁联动的逻辑,在熄火、非熄火状态下均可能出现加油口盖解落锁现象。故在整车使用环境下,根据实际测量情况,执行器工作电压在11.9V-14.4V,而在执行器总装完毕后,对执行器电检措施为12V电压,解锁落锁各3次。故该电检措施较整车使用环境更为宽松,存在电检未能完全检出、导致故障件流出的情况。从齿轮啮合理论上分析,在高电压工况下,齿轮啮合反力变大,使凸轮越往脱齿方向发生偏移;导致啮合量减小,也容易导致脱齿。对故障执行器分别进行9V、12V、16V点检,其在9V、12V下20次均无异常,在16V检查到6次左右,故障复现,出现无法上锁现象。

5 改善方案

5.1 防流出措施

根据整车用电电压环境为11.9V-14.4V,结合上述高电压更容易检出故障原理,更改执行器电检措施。如下表4所示:

5.2 支架压装工艺

支架压装通过一简易工具实现,其工艺卡中并未对压装角度等进行明确要求,新员工并不能定量确定何时压装到位。为避免压装不到位现象,在工艺卡中增加压装角度要求,明确规定压装120°为正确的压装角度,如下图10所示:

5.3 凸轮中心轴位置度改善

在故障件齿轮啮合尺寸链权重中,由于凸轮中心轴位置度超差引起的公差权重占比39.19%,远超其理论权重9.88%,故重点对其进行改善。根据进货检追溯记录,发现凸轮中心轴位置度各环节均未进行管控,一直存在超差现象,超差主要原因为注塑成型不充分。故经多次调试后,对凸轮的注塑工艺调整,见表6。调整后,凸轮中心轴位置度确保在公差范围内,且增加了该尺寸的进出货抽检。

5.4 电机驱动轴与支架孔配合设计改善

在故障件齿轮啮合尺寸链权重中,由于电机驱动轴到支架孔配合的理论权重高达50%,故障件的该尺寸权重高达29.66%,故需要针对该尺寸,优化其轴孔配合公差。对某结构类似、应用广泛的执行器进行拆解,测量电机轴孔尺寸与配合关系,进而确定支架孔孔径的改善方案。经尺寸链计算,改善电机限位轴与支架孔配合公差后,齿轮理论啮合量由±0.32mm优化至±0.24mm,如下表6所示:

6 改善方案确认

执行器电检措施由12V、3次调整为9V、16V 各6次后,对于支架压装不到位的200件执行器,检出率由0增加为0.5%,确认该防流出措施有效;支架工艺改善后,根据供应商供货记录与售后反馈情况,目前已完成加油口盖执行器供货2万余件,并搭载某车型整车道路耐久试验,均未发生加油口盖无法上锁故障,确认压装工艺改善有效。如前文所述,凸轮注塑工艺调整后,中心轴位置度明显改善,确认对策有效。在电机驱动轴与支架孔配合尺寸改善方面,对支架上电机限位轴配合孔的孔径进行修模,由Ф6.4±0.1mm改善至6.2(0/-0.5)mm,目前已出件300件,组装成执行器后进行全套DV试验,未发生故障,确认对策有效。

7 总结

本文针对加油口盖执行器无法上锁故障,通过FTA分析初步确认故障原因为执行器内部凸轮齿轮与电机齿轮脱齿卡死,并通过无损拆件鎖定故障现象。通过尺寸链计算,锁定了引起故障的关键尺寸为凸轮中心轴位置度超差以及电机轴到支架孔的配合尺寸。与此同时,根据执行器批次进行制造工艺管控分析,追溯影响执行器齿轮啮合的人工装配原因与电检流出原因。针对以上故障原因,从电检防流出措施、生产压装工艺、凸轮中心轴位置度、电机轴到支架孔的配合尺寸四个方面制定了改善方案,并通过单品耐久试验与整车搭载试验验证了其有效性。

参考文献:

[1]王朝锐,等.某车型行李箱盖锁扣断裂分析及改进[J].汽车科技,2017(2).

[2]陈士伟,等.汽车加油口盖系统的设计开发[J].汽车使用技术,2018(16):110-111.

[3]孙伟月,李彩斌,高博伦,马良策,刘振臣.2018中国汽车工程学会年会论文集[C]. 2018.

[4]范明华,等.电动汽车充电口盖系统的设计开发[J].新能源汽车,2018(20):1.

[5]某汽车门锁失效模式分析及优化设计[J]. 李文武,高潘. 科技创新导报. 2018(02).

王艺璇

毕业于吉林大学,工学学士学位,毕业后先后在东风技术中心车身部、东风悦享科技有限公司自主研发单元工作,现为东风悦享科技自主研发单元架构工程师,主要研究智慧舱体设计工作。