大体积承台水化热效应分析与温控措施

吴 鹏

(中铁第四勘察设计院集团有限公司, 湖北 武汉 430063)

0 引言

随着我国基建快速发展,采用大体积混凝土的工程越来越多。大体积混凝土结构尺寸大、导热性差、一次浇筑量多,水化热反应会释放大量热量,使结构内外温差产生温度应力,当温度应力超过混凝土容许拉应力时就会产生温度裂缝及一系列更严重的问题,进而影响结构的安全性、耐久性。因此研究大体积混凝土温度场分布及温控措施具有重要意义。文献[1]~[3]采用有限元方法建模,研究了其结构内部温度分布规律并提出相应温控措施。文献[4]研究了在太阳辐射、风速等因素影响下,单箱预应力箱梁的温度应力及温度分布。文献[5]考虑各种随机因素,给出了大体积混凝土结构温度场的随机有限元算法。文献[6]以某桥零号块作为研究对象,通过预埋温度传感器,深入研究了结构内部的温度变化,对混凝土的导温系数提出了相应修正。文献[7]采用单向温度荷载计算方法,研究了温度应力计算方法。

本文研究大体积混凝土水化热的温度场分布规律,并据此制定了一系列温控和保温措施。

1 工程背景及有限元分析

1.1 工程背景

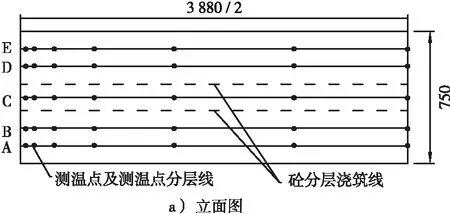

某高铁三线斜拉桥主墩采用八边形承台,长38.8 m,宽18.6 m,高7.5 m,下部采用群桩基础,承台混凝土采用C40砼。承台分3次浇筑,第1次浇筑厚度为3m,第2次为1.5 m,第3次为3m,承台浇筑间隙为7 d。为了得到施工过程中真实的温度变化,在承台中布置了108个温度传感器,温度传感器布置如图1(根据承台的对称性选取结构的1/4示意)。

浇筑完成后,升温过程中每隔2 h记录1次,达到峰值后4 h记录1次,在混凝土温度变化趋于稳定后,每天记录2次。

图1 承台1/4测点布置图(单位: cm)

续图1 承台1/4测点布置图(单位: cm)

1.2 有限元模拟

采用MIDAS/Civil进行仿真模拟,根据承台的对称性选取结构的1/4进行有限元计算,模型共建立节点2 299个,单元1 800个(见图2)。

图2 承台1/4网格划分图

冷却管采用直径40 mm钢管,流速取30 L /min,水温取15 ℃,冷却管沿厚度方向分8层布置。混凝土对流系数取13.94 W/(m2·K),导温系数按配合比取0.068 m2/h,导热系数取9.6 kW /(m·K),比热容取0.97 kJ/(kg·K)。混凝土配合比为m水∶m水泥+粉煤灰∶m砂∶m碎石∶m外加剂=152∶438∶744∶1 116∶4.38。环境温度取20 ℃,平均风速按6 m/s考虑。

2 结果分析

2.1 理论结果

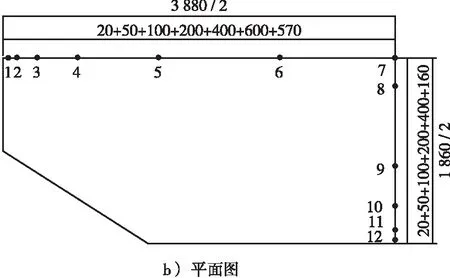

承台温度场分布如图3所示,各个断面温度场随时间变化曲线如图4所示。

通过分析图3、图4可知:

1)测点7位于承台中心处,在整个水化热过程中温度最高,最高温度达55 ℃,峰值后由于大体积混凝土散热性差,温度下降速率慢。1、12、7测点因靠近承台表面,散热性好,峰值温度较中心点低,在达到峰值后迅速降温并达到稳定。

2)承台整个水化热过程中总体温度变化呈现先急剧上升后缓慢下降趋势,且降温持续时间比升温阶段长很多。开始时水化热反应所产生的热量大于冷却管的冷却和散热效果,故温度持续上升,经2~3 d的时间温度达到峰值,随后在冷却管的持续作用下,温度开始下降逐步达到稳定。

a) 第1次浇筑混凝土

b) 第2次浇筑混凝土

c) 第3次浇筑混凝土

3)承台表面至内部一定范围内的温度变化较大,内部温度虽高但比较均匀,因此表面区域存在开裂的可能性较大。

2.2 监控结果

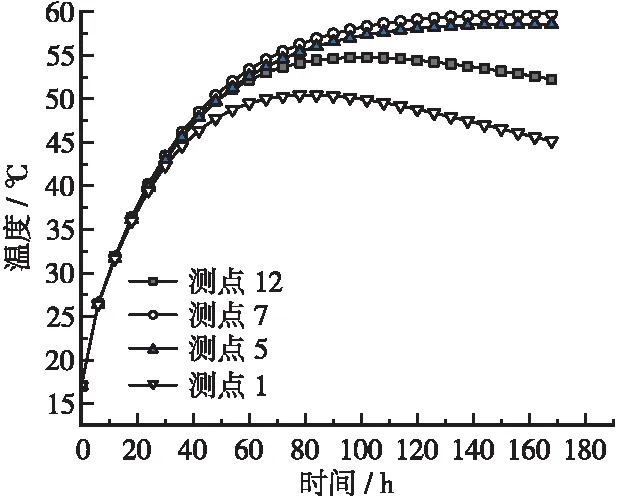

各断面实测监控温度曲线如图5所示。

由图5可以看出,实测温度曲线与计算所得的结果基本相符,都经历了先上升后下降的阶段,只是峰值到达时间、下降段速率有所差异。实测曲线的下降速率较快,主要因为: ①通水过程中入水温度、通水速度都是变化的,而计算时假定这2种因素是稳定的;②在实际施工过程中,混凝土浇筑为逐步进行,水化热反应随着混凝土浇筑逐渐产生,而计算时认为某层混凝土为一次性浇筑;③混凝土的入仓温度受外界环境(气温、风速等)影响并非恒定值,导致了实测峰值温度较计算值有所差别。

a) A断面

b) B断面

c) C断面

d) D断面

e) E断面

a) A断面

b) B断面

c) C断面

d) D断面

e) E断面

由此可见,利用Midas/Civil所建立的模型能够较好地模拟工程的实际情况,所产生的误差是可以接受的。

3 温控措施

大体积承台在浇筑过程中若不采取温控措施极易产生开裂,造成开裂的原因十分复杂,需要从材料选择、级配设计、搅拌、浇筑、通水冷却、保温保湿等多方面进行控制,主要措施有:

1)使用低热水泥。为了降低水泥水化热过程中的放热量,应选择水化热较低的水泥品种。承台设计混凝土标号为C40,该承台采用了P·O42.5普通硅酸盐水泥,其水化热低、后期强度大,依照对样品的试验,符合温控标准。

2)优化级配设计。在满足水泥强度的前提下,尽量减少水泥用量可有效降低温升。如采用级配较好的集料,其骨料空隙率比较小,可相对减少所需水泥。综合考虑各方面因素,该承台所采用的碎石粒径为4.75~31.5 mm,河砂细度模数为2.75。

3)埋设冷却管。冷却管通水冷却是降低混凝土内部温度的主要措施,根据承台内部的温度分布规律,共布置8层管径φ40 mm薄壁钢管,各层水平间距为1.0 m,相邻两侧水管垂直交错布置。通水前对冷却管进行压水试验,防止渗水现象。当混凝土浇筑到冷却管标高时开始通水,通水流量大于30 L/min,并对所有通水管统一控制;达到温度峰值后,控制通水量,浇筑全部完成后应采用同标的砂浆或水泥浆封堵冷却管。

4)加强浇筑后养护。浇筑完成后外界气温骤变会引起混凝内外温差,产生温度应力,所产生的表面裂缝往往会向内部发展,因此浇筑完成后的养护工作同样重要,养护应从湿度和温度2方面进行,承台可覆盖土工布并同时在承台顶面采取蓄水保温的措施,达到保温保湿目的。

4 结语

通过某高铁三线斜拉桥主墩承台施工,对承台进行数值模拟,将模拟值与实测值进行对比分析,并采取相应温控措施,得出如下主要结论:

1)计算值和实测值皆显示,承台内部温度随时间变化先升高,到达峰值后开始缓慢下降,承台内最高温度出现在74 h,最高温度达到52 ℃左右,承台表面温度也符合相同温度变化规律。

2)温度变化过程中,由于内部温度上升速率较表面更快,所以内部混凝土出现压应力,而表面出现拉应力,当拉应力超过容许值后会导致表面开裂。

3)承台浇筑过程中的降温措施和浇筑后的养护工作非常必要,采取合理的保温保湿措施,可以有效控制承台表面因温度过低而产生的开裂问题。