排水沥青路面处治超高渐变段路面积水问题的应用研究

杨 梦,汤天乐,胡 琦

(1.湖南省交通科学研究院有限公司,湖南 长沙 410015;2.湖南省高速公路集团有限公司衡阳分公司,湖南 衡阳 421000)

0 引言

路面积水问题是路面修养护工程的一大“顽疾”,湖南许多高速公路均存在积水现象,严重影响行车安全,特别是超高渐变段等公路合成纵坡较小的路段,暴雨期间路面汇水难以迅速排除,易成为事故频发的交通黑点[1]。

规范[2]规定各级公路最小合成坡度不宜小于0.5%,在超高过渡的变化处,合成坡度不应设计为0%。当合成坡度小于0.5%时,应采取综合排水措施,保证路面排水畅通。

1 超高渐变段路面积水问题产生原因及常见处治措施

1.1 超高外侧路面积水问题产生原因

高速公路由直线段的双向路拱横断面逐渐过渡到圆曲线段的全超高单向横断面时,其间必须设置超高渐变段,正常路拱面层水在纵坡和横坡作用下为散排,而在超高渐变段,路面外侧逐渐抬高,横坡由正坡向负坡渐变,或由负坡向正坡渐变,特别是在横坡度为0%的断面,路面的排水方向发生突变,导致雨天超高渐变段容易产生路面积水。

1.2 常见处治措施

目前针对超高渐变段路面积水问题常见的处治措施主要有以下几种:

1)延长中央分隔带中沟的长度及加密横向排水管。早年建设的高速公路进行超高外侧中沟设计时,中沟的起点一般设计在横坡为零的位置,但由于纵坡的关系,往往从渐变段起点开始公路的综合坡度就很小,水流速度慢,排水困难。延长中沟长度并适当加密横向排水管,可提高排水效率。

2)嵌入式横向排水路面[3]。由于超高外侧积水主要发生在超车道上,在超高渐变段的超车道上,每隔一定距离,开挖一定宽度及深度的截水沟,再采用透水材料进行回填。

3)路面切槽构建微型截水沟[4]。在超高渐变段区域每隔一定距离进行切槽设置微型截水沟,采用小型铣刨机或人工方式,从沟面中间向四周切割路面至规定的宽度、深度,路面积水通过切槽引流至中沟内。

4)振动标线[5]。为避免普通热熔标线对路面径流的“水坝效应”,在超高渐变段范围设置振动标线。由于振动标线突起块之间有凹槽,汽车轮胎压上之后会产生隆隆的响声,这种响声会提醒司机汽车正处于特殊道路上,从而引起司机的警觉而让其减速行驶;另一方面,由于振动标线表面是凸凹相间的,当下雨时,雨水会沿着凹槽排走,突起块不会被雨水覆盖,仍能和轮胎发生摩阻力,保证行车安全。

这些处治措施对路面积水都有一定的改善效果,但仍不能彻底解决超高外侧路面积水问题,特别是中雨等级以上的降雨或降雨时间较长时,超高渐变段仍积水严重。本文以南岳高速公路为例,对采用排水沥青路面解决这一难题进行应用研究。

2 排水路面

排水沥青路面,即表面层由空隙率在18%以上的沥青混合料(厚度一般为4~5cm)铺筑,路表水可渗入路面内部并横向排出的沥青路面类型,又称多空隙沥青路面。由于其多空隙结构特征,降雨情况下雨水渗入路面内部并横向排出,从而消除严重影响行车安全的路表水膜,这种路面在雨天具有突出的排水和抗滑性能[6]。

南岳高速公路现状路面结构为:4 cm改性沥青SMA-13上面层+6 cm改性沥青AC-20C中面层+7 cm普通沥青AC-25C下面层+1 cm改性沥青同步碎石封层+透层+36 cm 5%水泥稳定碎石基层+18 cm 4%水泥稳定碎石底基层。雨天部分路段积水严重,现场调查发现积水处大都位于超高渐变段,故本次选取了南岳高速公路K11+750~K12+100上行全幅车道开展排水路面解决超高渐变段积水问题的试验性工程应用。方案如下:

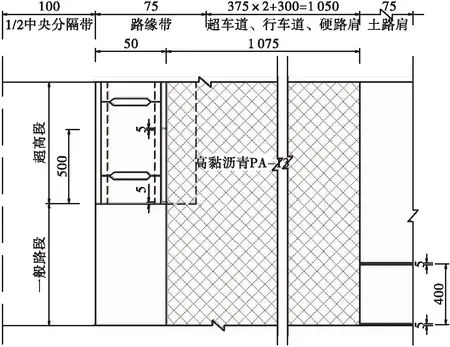

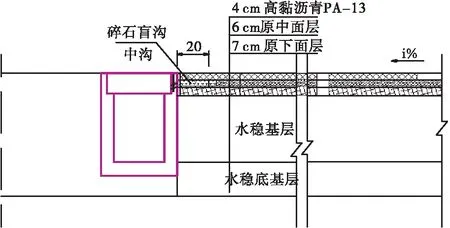

1)表面层采用全幅车道铣刨原SMA-13路面,重铺PA-13排水面层,超高渐变段路表积水通过排水面层排入中沟,通过横向排水管排出路外。

2)防水黏结层:采用改性乳化沥青,用量为0.8 kg/m2,分2次洒布,第1次洒布完破乳后,进行第2次洒布,第2次洒布破乳后进行排水沥青路面的摊铺。

3)边部改造:在中沟路段,对靠近中沟一侧的中面层进行开挖,挖出深6 cm、宽20 cm的沟槽后,对水泥砼中沟和边沟沟身侧壁以5~10 m为间隔进行打孔,然后回填碎石至中面层顶面,保证路表积水通过路面排入中沟。对于路肩低侧路段,则对土路肩每隔4 m横向切5 cm宽、12 cm深的槽,确保排水路面排水路径通畅,如图1所示。

a)平面图

b)边部立面图

3 沥青混合料设计

3.1 原材料

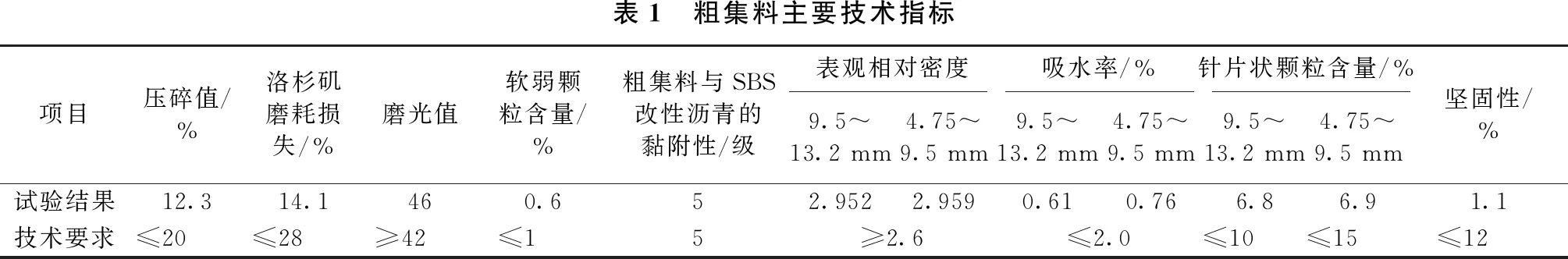

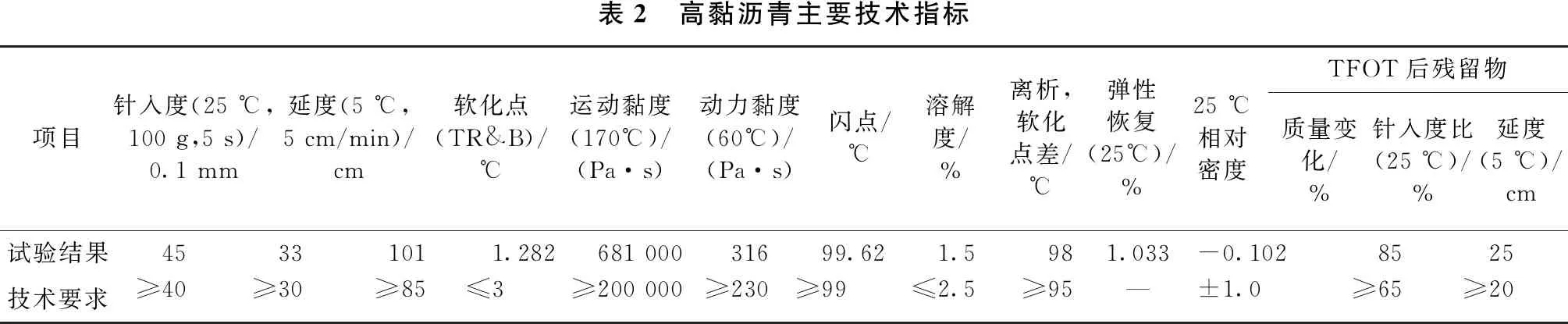

试验段所用粗集料及高黏沥青的检测结果如表1 、表2所示,其他原材料的各项指标经检测均满足现行规范和设计要求。

表1 粗集料主要技术指标项目压碎值/%洛杉矶磨耗损失/%磨光值软弱颗粒含量/%粗集料与SBS改性沥青的黏附性/级表观相对密度吸水率/%针片状颗粒含量/%9.5~13.2 mm4.75~9.5 mm9.5~13.2 mm4.75~9.5 mm9.5~13.2 mm4.75~9.5 mm坚固性/%试验结果12.314.1460.652.9522.9590.610.766.86.91.1技术要求≤20 ≤28 ≥42 ≤1 5≥2.6≤2.0≤10 ≤15 ≤12

表2 高黏沥青主要技术指标项目针入度(25 ℃,100 g,5 s)/0.1 mm延度(5 ℃,5 cm/min)/cm软化点(TR&B)/℃运动黏度(170℃)/(Pa·s)动力黏度(60℃)/(Pa·s)闪点/℃溶解度/%离析,软化点差/℃弹性恢复(25℃)/%25 ℃相对密度TFOT后残留物质量变化/%针入度比(25 ℃)/%延度(5 ℃)/cm试验结果45331011.282681 00031699.621.5981.033 -0.102 8525技术要求≥40≥30≥85≤3≥200 000≥230≥99≤2.5≥95— ±1.0 ≥65≥20

3.2 沥青混合料配合比设计

3.2.1级配设计

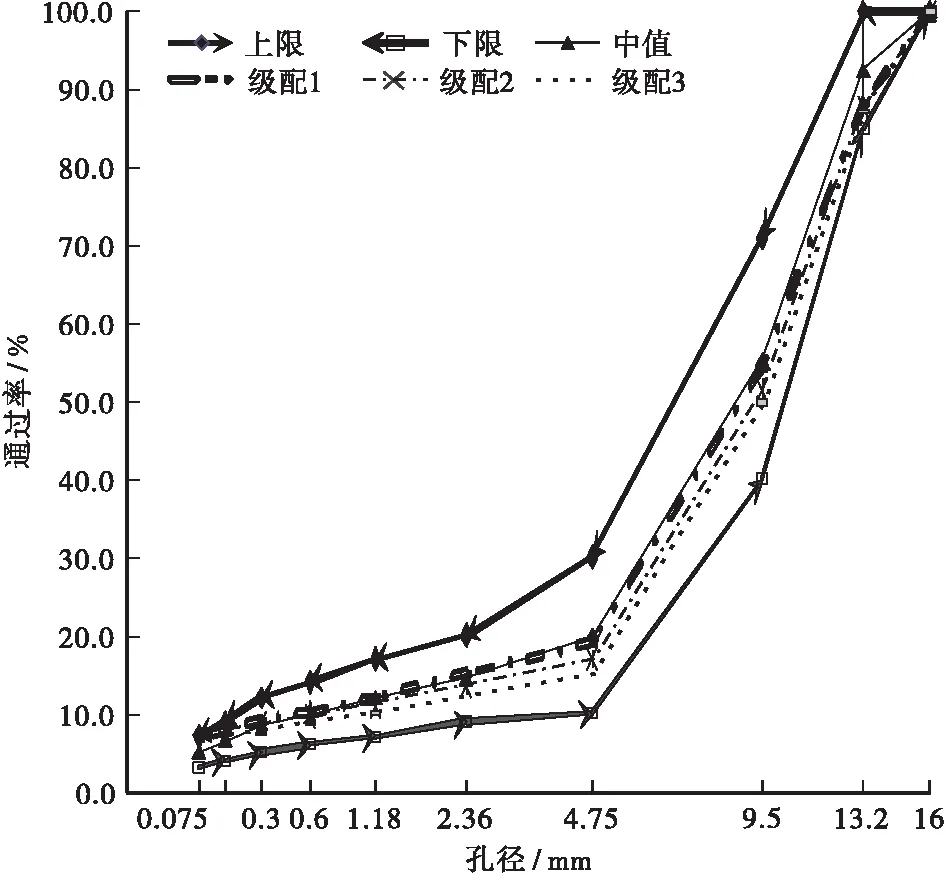

排水沥青混合料配合比设计应考虑排水功能和力学功能的平衡。因此设计3组级配,从细到粗分别命名为级配1(m1#∶m2#∶m3#∶m矿粉=50∶33∶11∶6)、级配2(m1#∶m2#∶m3#∶m矿粉=53∶32∶9∶6)、级配3(m1#∶m2#∶m3#∶m矿粉=55∶32∶7∶6)。其合成级配曲线如图2所示,3种级配体积指标均符合设计要求,通过比较马歇尔稳定度和空隙率,选定级配2 为PA-13目标配合比的矿料级配。

图2 PA-13混合料级配合成图

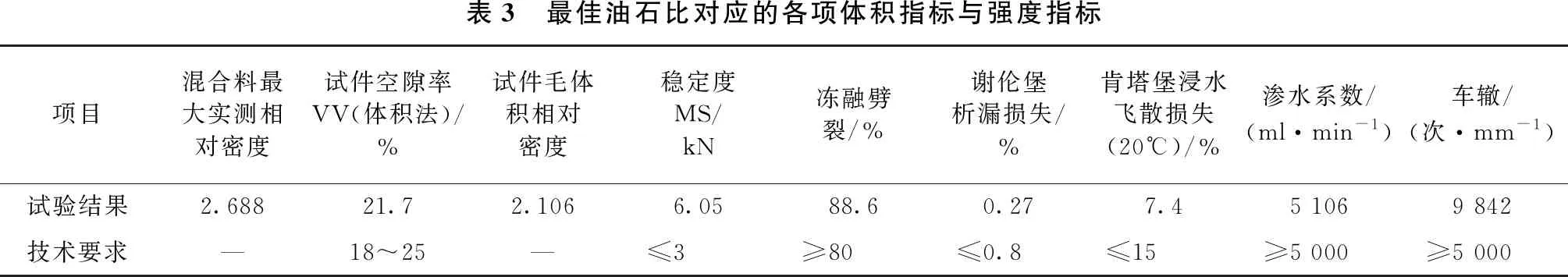

3.2.2确定设计沥青用量

通过选定级配2并预估最佳油石比为4.6%,分别按0.5%间隔进行5组油石比的谢伦堡析漏和肯塔堡浸水飞散试验(见图3)。从图3可以得出,肯塔堡飞散损失率的拐点对应油石比为4.60%,谢伦堡析漏损失率的拐点对应油石比为4.66%,分别以肯塔堡飞散损失率和谢伦堡析漏损失率对应的拐点作为最大油石比和最小油石比,结合各油石比对应的体积指标、PA-13沥青路面结构特点和衡阳地区所处地理环境,取最大油石比和最小油石比中值,得出:PA-13最佳油石比为4.6%。PA-13在最佳油石比OAC=4.6%时,其各项体积指标与强度指标如表3所示。

图3 最佳油石比确定图

表3 最佳油石比对应的各项体积指标与强度指标项目混合料最大实测相对密度试件空隙率VV(体积法)/%试件毛体积相对密度稳定度MS/kN冻融劈裂/%谢伦堡析漏损失/%肯塔堡浸水飞散损失(20℃)/%渗水系数/(ml·min-1)车辙/(次·mm-1)试验结果2.68821.72.1066.0588.60.277.45 1069 842技术要求—18~25—≤3≥80≤0.8≤15≥5 000≥5 000

4 关键施工技术

湖南省应用排水沥青路面起步较晚,从2016年开始,目前只在龙永高速、岳望高速及潭邵大修中铺筑过试验段[7],养护中修工程暂无排水路面施工的相关经验。由于传统中修养护工程中,生产AC混合料或SMA混合料的拌和楼没有排水沥青专用高黏剂及聚酯纤维的投放装置,如何运用传统中修采用的拌和楼生产排水沥青路面专用PA-13沥青混合料,是该工艺在中修养护工程中能否得以推广的首要难题。以下从排水系统改造、排水沥青混合料生产、碾压几个方面详细介绍养护中修工程排水沥青路面施工关键技术。

4.1 排水系统改造

为保证路表水顺利排出,对现有中沟及路肩低侧进行改造。

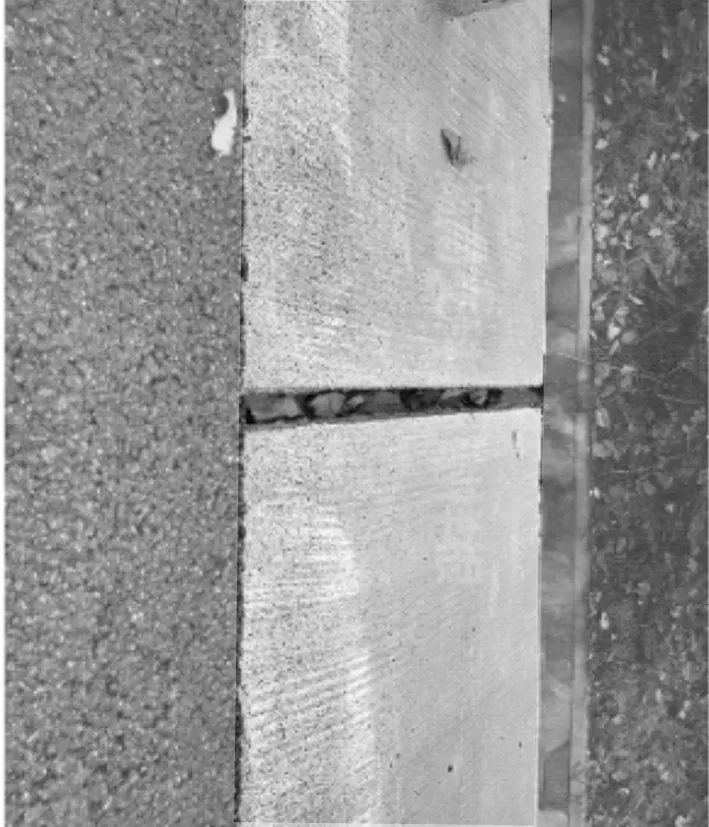

1)在中沟路段,对靠近中沟一侧的中面层进行开挖,开挖深6 cm、宽20 cm的沟槽后,对水泥砼中沟和边沟沟身侧壁以5~10 m为间隔进行打孔,然后回填碎石至中面层顶面,保证路表积水通过排水路面排入中沟(见图4a)。

2)在路肩低侧路段,则对土路肩每隔4 m横向切5 cm宽、12 cm深的槽,确保排水路面排水路径通畅(见图4b)。

a)中沟路段改造 b)路肩改造

a)中沟路段改造 b)路肩改造

4.2 混合料生产

原则上,高黏剂和聚酯纤维2种产品最好同时采用投料机添加。但是,本次排水路面施工是湖南省第1次在高速公路中修养护工程中应用的试验工程,沥青拌和楼为临时租赁,没有配置专门投料机。本项目均采用人工投放拌缸(能在拌和过程中充分分散,且与混合料拌和均匀)。沥青拌和楼配置3人,1人负责用电子秤称重高黏剂,1人负责投放聚酯纤维,1人负责投放高黏剂。

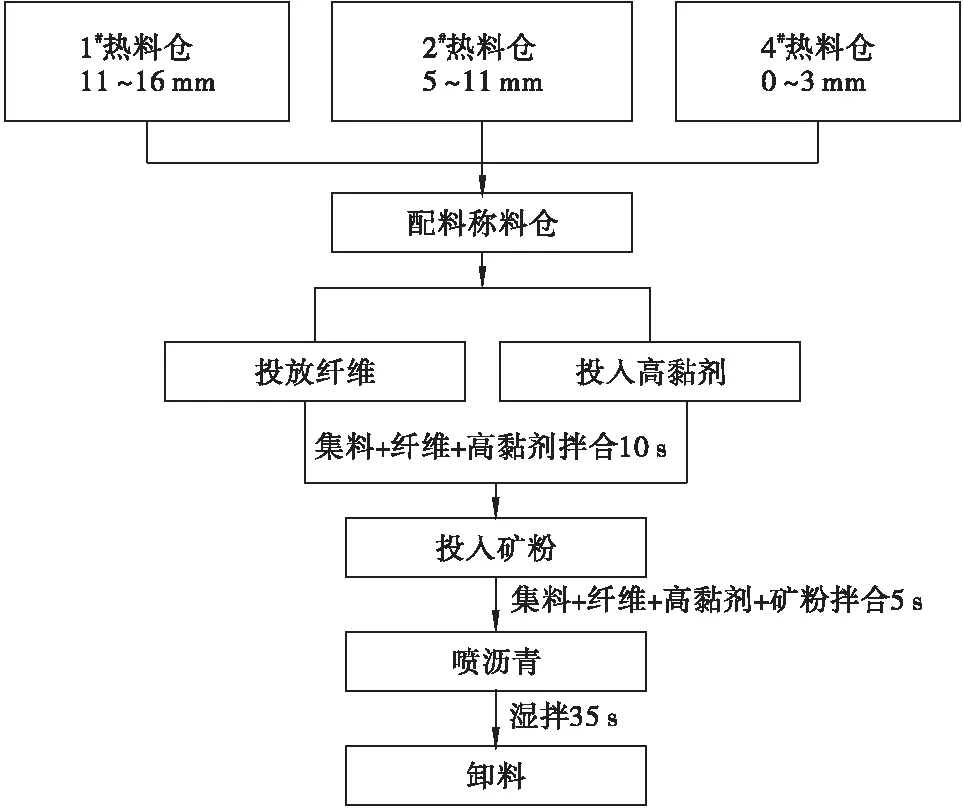

经过多次试拌后,调整并确认了最终拌和时间及拌和工艺(见图5),具体工艺如下:

图5 拌和时间及拌和工艺

1)固定每盘沥青混合料产量2.5 t,则每盘混合料需添加聚酯纤维2.5 kg,在厂家称重按每袋2. 5 kg分装。高黏剂需现场电子秤称重,每盘混合料需8.8 kg。

2)每次添加纤维、高黏剂应与拌和机的拌和周期同步进行,纤维、高黏剂在冷态条件下,与集料同步添加,纤维+集料+高黏剂拌和10 s后,加入矿粉,继续拌和5 s。

3)喷洒沥青,继续湿拌35 s,直到所有集料颗粒全部裹覆沥青混合料,以沥青混合料拌和均匀为度。

4.3 混合料碾压

由于排水沥青路面空隙率高达18%~25%,粗集料基本为点与点接触,容易压实,也容易将集料压碎,造成沥青混合料局部失去黏聚能力,从而导致掉粒飞散等病害。排水沥青路面碾压主要需控制均匀压实和对集料多次碾压搓揉以达到稳固。本次试验路碾压方案如下。

1)单车道:1 台13 t振动压路机静压4遍;静压完成后,1台胶轮压路机碾压2遍;最后采用113 t双钢轮压路机终压1遍,消除轮迹。

2)双车道:2台13 t 振动压路机并联静压4遍;静压完成后,1台胶轮压路机碾压2 遍;最后采用1台13 t双钢轮压路机终压1遍,消除轮迹。

5 质量检测及效果评估

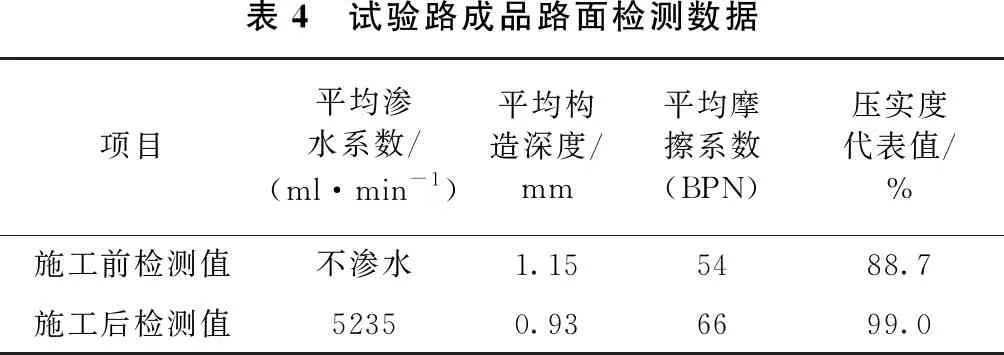

施工前,对旧路面SMA-13上面层进行了检测,路面施工完后,按照要求再次进行现场检测,检测结果如表4所示,排水沥青路面各项技术指标良好,特别是路面渗水系数由之前的不渗水提高到5 235 ml/min。通过雨天观测,路面积水问题得到了有效解决(见图6)。

表4 试验路成品路面检测数据项目平均渗水系数/(ml·min-1)平均构造深度/mm平均摩擦系数(BPN)压实度代表值/%施工前检测值不渗水1.155488.7施工后检测值52350.936699.0

a)施工前

b)施工4个月后

6 结语

排水沥青路面具有较好的排水性能,可有效解决高速公路超高渐变段排水不畅问题,降低雨天行车事故率。相比新建工程及大修工程,中修养护工程拌合楼生产水平稍低,通过对拌和时间、拌和工艺、碾压工艺等进行调整优化,有效解决了排水路面在湖南省中修养护工程应用的施工难题,同时验证了在中修养护工程中采用排水路面施工的可行性,以及排水路面在解决超高渐变段路面积水问题上的有效性。排水沥青路面在湖南地区高速公路养护中修工程中解决超高缓和段积水问题具有一定的推广应用价值。