一种抑制振动的平板玻璃上下片机械手的设计

石 岩,蔡国庆,张鹏程,张金龙

(1.河北省工业机械手控制与可靠性技术创新中心,河北省沧州市黄河西路49号 061001;2.沧州市工业机械手控制与可靠性技术创新中心,河北省沧州市黄河西路49号 061001;3.河北水利电力学院机械工程系,河北省沧州市黄河西路49号 061001)

由于玻璃本身比较容易破碎,在搬运过程中需要轻抬轻放,由此,一定程度上增加了工人的劳动负担,降低了玻璃搬运的效率[1]。机械手作为一种自动化装备,在生产线上下料作业中可以替代人完成繁重劳动,实现生产的自动化[2]。

目前,玻璃搬运大多数采用车载机械手的形式,依靠人工控制机械手来完成玻璃的搬运[1]。工业生产中应用的悬挂式玻璃取片机属于直角坐标型机器人,其不足之处在于占用空间大,灵活度不高[3]。传统六轴机械臂应用于大型玻璃自动上料过程中,存在机械臂活动受限的问题,在设备现场空间局促的情况下,容易造成机械臂的碰撞,在干涉区域同一时间只有一个机械臂在作业,大大降低了工作效率[4]。部分企业研发的玻璃上下片机械手,为大型玻璃搬运提供了解决方案,提高了玻璃搬运的效率,但在产品运行过程中存在可靠性不高等问题[5-7]。

并联机构与串联机构相比,具有运动惯性小,结构稳定性高;无累积误差,精度较高;动态响应好等优点[8]。并联机构是现代工业中的新型机构,在航空航天、工业机床、机器人操作手等方面得到了广泛应用[9]。通过合理布置运动副,可使并联机构的动平台保持平动[10],满足不同工业领域的需求[11]。

本文应用并联机构实现平板玻璃上下片机械手设计,在满足机械手平动的前提下,减小了机械手末端的累积误差,有效抑制了机械手在抓取玻璃过程中产生的振动,对改善玻璃上下片机械手的性能具有重要的意义。

1 机械手机构

平板玻璃上下片机械手模型如图1所示,主要由固定板、支撑板、玻璃吸附板三部分组成。其中,支撑板上安装有滚柱和滚轮,用于完成玻璃的横向传送动作。玻璃吸附板上安装有吸盘,实现玻璃的拾取和放置动作。固定板和玻璃吸附板之间通过四根可伸缩杆件相连。主动伸缩杆垂直于固定板安装,通过电机带动实现伸缩动作。主动伸缩杆与玻璃吸附板之间通过球副连接,使得机械手在抓取玻璃过程中发生玻璃偏置的情况时可以实现自适应。从动伸缩杆I和从动伸缩杆II分别通过万向副与固定板和玻璃吸附板连接;从动伸缩杆III通过球副与固定板连接,通过转动副与玻璃吸附板连接。玻璃吸附板拾取竖直放置的玻璃后,通过伸缩杆纵向传送至支撑板,再通过支撑板上的滚柱和滚轮传送至玻璃生产线。

图1 机械手三维仿真模型Fig.1 3D simulation model of the manipulator

为保证机械手抓取玻璃运动的过程中不发生转动,固定板和玻璃吸附板上运动副所在的中心点均呈正三角形布置。固定板上万向副转轴的第一根轴线均垂直于固定板,第二根轴线与万向副所在中心点相对的正三角形的边平行;玻璃吸附板上万向副转轴的第一根轴线均垂直于玻璃吸附板,第二根轴线与万向副所在中心点相对的正三角形的边平行,转动副轴线与转动副所在中心点相对的正三角形的边平行。

2 机械手模型制作

2.1 零件的设计和加工

设计和加工的零件主要包括:∅10mm的立柱5个,如图2所示;∅6mm的45号钢光杆3根,∅12mm的套筒3根,如图3所示。

图2 加工的立柱Fig.2 Machined column

图3 杆件和套筒Fig.3 Rod and sleeve

2.2 关节的设计和加工

设计和加工的基本关节包括:万向副、球副、转动副和移动副。

万向副包括以下2个转动关节:

(1)万向副第一个转动关节由立柱和转动套筒组合而成,转动套筒可绕立柱轴线转动;转动套筒径向加工有两个定位孔。

(2)万向副第二个转动关节与杆件固连在一起,同时通过两个螺钉经由两个定位孔与转动套筒相连。

组装完成的万向副如图4所示。需要说明的是,紧固与定位孔连接的两个螺钉,万向副第一个转动关节即被锁死,此关节可作为转动副使用。

图4 万向副Fig.4 Universal joint

球副的末端加工有螺纹孔,为了方便与平台的固定,选定螺纹孔内径为∅6mm。如图5所示。

图5 球副Fig.5 Spherical joint

移动副由直径为∅6mm的杆件与外径为∅12mm、内径为∅6mm的套筒配合组成,如图6所示。

图6 移动副Fig.6 Prismatic joint

2.3 部件装配

机械手抓取机构主要由固定板和玻璃吸附板通过1根主动杆和3根从动杆连接而成。部件装配时,须保证固定板上3个关节的中心点和玻璃吸附板上3个关节的中心点分别形成正三角形。同时为减小约束力矩,在初始安装位置,两个正三角形的边应分别平行。

安装主动杆时,须保证主动杆与固定板和玻璃吸附板的连接点均位于相应正三角形的中心。主动杆通过紧固螺钉与固定板固连在一起,且保证与固定板垂直;通过球副与玻璃吸附板连接在一起。

机械手抓取机构模型采用电动推杆为主要驱动方式,速度为7mm/s,总行程15cm。以控制器为主导,时间继电器计数,输出正反两种脉冲信号并保持一段时间,信号返回控制器,通过步进电机驱动器的翻译控制步进电机的正反转,实现平动板的前后往复运动。

机械手抓取机构模型主要技术指标如下:输入电压220V,抓取玻璃重量17.8kg,频率150Hz,抓取玻璃尺寸800mm×800mm,设备重量约35kg,外形尺寸650mm×400m×400mm。

安装完成的玻璃吸附板与连接件如图7所示,安装完成的固定板与连接件如图8所示。装配调试后的机械手抓取机构模型如图9所示。

图7 玻璃吸附板与连接件Fig.7 Glass adsorption plate and connector

图8 固定板与连接件Fig.8 Fixed plate and connector

组装完成后的机械手抓取机构如图9所示。

图9 机械手抓取机构模型Fig.9 Model of manipulator grasping mechanism

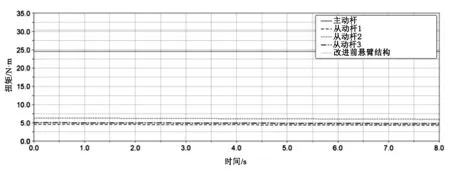

3 机械手动力学仿真分析

以SolidWorks所建模型为基础,通过ADAMS软件对机械手抓取机构模型进行动力学仿真。仿真条件以水平方向分别偏置100mm和50mm、抓取尺寸为800mm×800mm×10mm、质量为16.64kg的玻璃为例,得到模型改进前后的受扭矩情况如图10和图11所示。

图10 机械手结构改进前后杆件受扭矩情况(水平偏置100mm)Fig.10 Torque condition of the manipulator before and after structure improvement (Horizontal offset 100 mm)

图11 机械手结构改进前后杆件受扭矩情况(水平偏置50mm)Fig.11 Torque condition of the manipulator before and after structure improvement (Horizontal offset 50 mm)

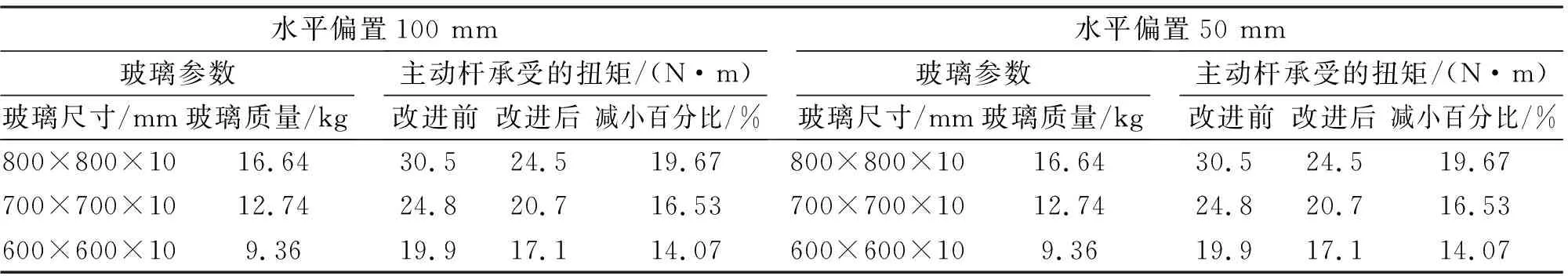

为进一步验证改进结构的有效性,以抓取其它尺寸玻璃作为仿真条件,讨论模型改进前后主动杆承受扭矩的情况。结果如表1所示。

表1 改进前后主动杆承受扭矩情况

由表1可以看出,在抓取同样重量玻璃的前提下,主动杆承受的扭矩有不同程度的降低。玻璃尺寸越大,降低越明显,在现有技术指标条件下,最高降低近20%。另外,水平偏置量越大,主动杆承受的扭矩下降程度越明显。由此说明从动杆在一定程度上承担了抓取偏置产生的扭矩。结构改进后的机械手在玻璃上下片过程中发生玻璃偏置的情况下,可有效抑制由于不规则扭转导致的振动,提高了机械手的强度。

4 结论

相比于市场上已有的玻璃上下片机械手,该机械手通过主动杆和从动杆相配合的并联机构形式,在保证顺利实现下上片动作的同时,有效抑制了抓取过程中由玻璃偏置现象导致的振动,具有很好的自适应能力。从动杆关节有效分散了主动杆承受的扭矩,增加了机械手的使用寿命。创新特色体现在以下几个方面:

(1)机械手由原来的单一悬臂梁结构改成由1根主动杆及3根从动杆件构成的并联结构,并通过从动杆件与固定板和玻璃吸附板之间恰当的关节连接形式,保证了机械手顺利实现玻璃上下片动作。

(2)从动杆承担了部分机械手抓取玻璃偏置时产生的扭矩,避免了主动杆件因受力过大、应力集中等导致的振动、寿命缩短等问题。

(3)单电机驱动简化了控制程序,保证了从动杆运动的同步性,有效避免了干涉问题。

该机械手应用于玻璃制造生产线,可显著降低人工上下片的劳动强度和工作危险性。另外,该机械手控制简单,既可用于玻璃搬运,也可用于其它板状物体,如瓷砖、薄钢板等的搬运;亦可通过安装不同的末端执行器以完成各种不同形状和状态的工件搬运工作,大大减轻工人的体力劳动,具有广泛的应用前景。