抛石回填复杂地层岸堤区域钻孔桩施工难题的探讨

苏晓东,汤超

摘 要:钻孔灌注桩具有适用性强、承载力大、施工机械化程度高的特点,尤其是在当前建筑行业迅猛发展,在不同地域环境中,地层地质情况千差万别,因此也需要采用不同的方法以及不同的施工机具来进行钻孔灌注桩的成孔。本文结合菲律宾某大桥南引桥桩基所位于的木桩及抛石回填处理岸堤区域的案例,对该类地质条件下的钻孔樁成孔施工过程中的难题进行分析、研究,提出合理的解决方法,确保桩基施工质量。

关键词:木桩;抛石回填;钻孔灌注桩

1 工程概况

1.1 工程简介

菲律宾某大桥位于菲律宾马尼拉某大河入海口1.5 km处,桥梁自南向北分为三部分,分别为南引桥、主桥、北引桥,其中南引桥及北引桥均采用分离式布置,本工程桩基共计140根,桩长为40 m~60 m,桩基1.5 m~2 m。南引桥及北引桥左线均布置于大河两岸的岸堤上,基础及下部结构采用桩基础+承台以及T型墩柱形式,桥台桩基每个桥台桩基数量为6根,直径为1.5 m,桩长40 m;桥墩桩基数量为2根,直径2 m,桩长45 m。

根据现场踏勘及地勘报告的情况来看,南引桥桩基所处的区域为填河岸堤,岸堤在不同时期、以及不同段落采用不同的支护形式,早期采用木桩支护后回填,后期采用分别为钢板桩加帽梁形式、混凝土挡墙形式,其后采用回填料进行回填,形成岸堤。

1.2 地质情况

根据地勘报告揭示的地质情况,基本可以分为三层,即第一层为道路的基层及沥青面层;第二层为填河造堤的回填物,回填物的深度在9 m~12 m,主要回填物为中粗砂,期间夹杂的木头层应为年代较为久远时期的木桩;第三层为原来的河滩形成的粘性土及可塑性粘质土中间部分夹杂砂砾或细砂层。

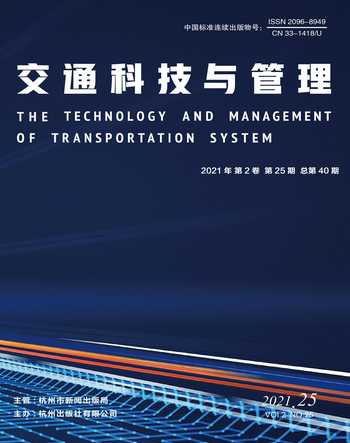

而根据护筒埋设及钻孔过程的情况来看,与地勘报告的情况不同,岸堤回填层中,包含大量的大尺寸的抛石、混凝土块等,抛石层混杂着细砂,细砂随着地下水具有极大的流动性,采用明挖基坑埋设护筒,极易发生坍塌风险。

2 成孔施工

根据设计文件及地勘报告的内容来看,本工程桩基设计为摩擦桩,钻孔范围内的岩层也主要为软弱岩层,部分桩基进入不同风化程度的凝灰岩,岩层最大强度约为6 MPa。据此,根据设计文件及地勘报告的情况,对桩基设备进行了选型,钻孔采用1台2000型的泵吸反循环钻机以及2台冲击钻作为钻孔设备,一台黑旋风泥浆处理器用于泥沙分离。其中桩基施工以泵吸反循环为主,冲击钻作为备用设备。

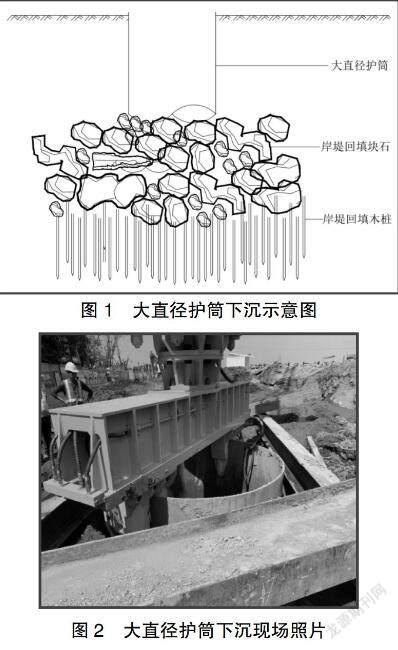

而在现场施工过程中,采用泵吸反循环进行钻孔前,首先采用DZ120型振动锤下放钢护筒,在下放过程中,无法正常下沉,开挖后发现存在大尺寸的抛石,在开挖至4 m深度范围的情况来看,回填层内地下水位较高,位于地面以下2 m左右,回填的砂层也在不断坍塌,因此,在护筒无法下放至穿过岸堤回填层的情况下,无法采用反循环钻机进行钻孔施工。

基于现场的地质情况,成孔需分两个阶段:首先应穿过抛石回填层,然后进入原状地层后进行正常成孔施工。因此,成孔设备选用冲击钻。钻头重约5 t,冲击锤的牙齿采用平底梅花形,由于需采用冲击钻穿过回填抛石层,并保证后续在成孔深度加深后,保持回填层的稳定不塌孔,因此需采用大尺寸的外套护筒、大直径冲击锤穿过抛石层后,下放常规护筒,采用常规尺寸钻头进行钻进。

(1)外套护筒制作与安装。外套护筒采用比正常护筒直径大60 cm的钢护筒,钢护筒采用现场卷制、焊接而成,钢板厚度为15 mm,然后采用DZ120型振动锤下放至深度4 m~5 m,护筒顶高出地面30 cm~50 cm。护筒埋设过程中,水平位置精度控制于±5 cm范围内,垂直度小于1%,护筒底口50 cm区域内,采用两层钢板进行加强。然后开始进行第一阶段冲击钻成孔。

(2)第一阶段成孔。采用经改装后加大的钻头,钻头直径比桩径大30 cm,采用在锤底焊接合金齿块的形式。第一阶段穿过抛石层成孔,利用冲击钻的重力势能对抛石进行冲击,将抛石逐步挤密,然后破碎成细小颗粒,通过泥浆悬浮、循环、在泥浆池内沉淀,达到排出的目的。在此过程中,采用膨润土造浆,提高泥浆的粘度和裹挟能力,同时泥浆比重保持在1.2 g/cm3~1.25 g/cm3,以提高对回填层孔壁的压力,避免回填层出现坍塌。

在冲击钻成孔过程中,夹杂于回填层内的木桩会随着冲击钻的钻进,逐渐变成木屑,在泥浆循环过程中,采用铁丝网漏勺将木屑捞出,避免木屑堵塞泥浆泵,同时避免木屑重新循环到孔底,使孔底出现一层软弱缓冲层、减小冲击钻对抛石层的冲击力。

同时,由于抛石的尺寸过大,部分抛石存在半截在外套护筒内、半截在护筒外的情况,冲击锤在锤击过程中,地层出现半硬半软的情况,容易造成偏孔、卡钻等问题,因此,在出现有偏孔、卡钻头的情况的时候,采用回填抛石后,重新继续冲击成孔。

(3)安装常规护筒。在第一阶段成孔至穿过抛石回填层后,下放常规护筒,常规护筒长度为穿过抛石回填层,长度约12 m~14 m,直径比桩径大20 cm,此时,钢护筒的直径比穿过抛石层成孔的直径小10 cm,护筒采用厚度1.5 m的钢板进行卷制,然后采用常规方式进行下放,下放深度至第一阶段成孔底位置。下放后的常规护筒及外套护筒之间,采用沙土进行回填密实,回填过程中将两层护筒间的泥浆排出,防止在后续阶段成孔过程中漏浆。然后将外套护筒及与常规护筒采用连接板,进行焊接连接。

(4)第二阶段冲击钻成孔。继续采用冲击钻成孔。在此过程中,可能存在前一阶段成孔过程中的抛石及木桩挤入原地层,同时,可适当提高冲击锤的提钻高度,增大冲击力,加快成孔速度,此时,继续保持泥浆粘稠度与裹挟能力,在冲击过程中,不断循环,排出泥浆及木屑。直至成孔至设计桩底标高。

(5)孔内护臂处的木桩处理。在钻孔至设计桩底标高后,保持泥浆比重、黏度等指标。由于木桩层的存在,可能会出现部分木桩桩头伸入孔内的情况,此种情况下,将严重阻碍后续钢筋笼的正常安装,因此需采取一定的方法,将木桩清理。

为此,将冲击钻四周焊上一圈直径25 mm的钢筋,将冲击锤在卷扬机的带动下沿着孔壁上下活动,将孔壁进行往复清扫,尤其是在护筒以下10 m范围内,该层可能出现原回填层内的木桩在第一阶段成孔时,木桩随着冲击钻逐步被压入回填层下的原地层。但在此扫孔的过程中,应注意采用手动控制卷扬机的方式,注意慢提慢放,避免因钻头快提快放时清扫木桩时,对孔壁造成严重的破坏,造成塌孔。

(6)在木桩清扫完成后,开始进行清孔,清孔后泥浆指标要求为:比重:1.05 g/cm3~1.15 g/cm3,含砂率:<2%,黏度:17 s~22 s。随后进行钢筋笼下放和水下混凝土浇筑。

(7)外套护筒在混凝土浇筑完成后拔除,以周转使用。

3 成孔过程中的注意事项

(1)在刚开孔前,应注意低锤慢击,以泥浆不溅处护筒为宜,首先将回填层的抛石挤密,然后逐步将其破碎、随泥浆排出。

(2)在抛石回填层施工过程中,应注意泥浆指标,尤其是泥浆比重及黏度不宜过小。

(3)泥浆内的木屑及木桩段应及时清除,在成孔过程中,应时刻关注泥浆面是否存在木屑和木桩,发现时及时捞出。

(4)在二阶段钻孔过程中,应注意是否存在塌孔情况,一经发现时,应及时跟进护筒,保证孔壁稳定。

4 总结

通过菲律宾某大桥南引桥陆地桩基成孔施工中的难题以及解决的方法,总结了在岸堤区域、

尤其是在回填岸堤区域的钻孔桩施工,我们应当提前考虑到地质情况的复杂性,做好设备、材料以及人员方面的准备,以便可以及时采取可行的措施进行处理。此外,随着城市建设以及旧城改造的进一步推进,新建、改建和扩建的城市桥梁也越来越多,而此类工程受其周边环境的影响,需要在案堤上修建引桥,因此,通过成功处理抛石回填及木桩岸堤区域钻孔桩施工中的难题,积累了宝贵的经验,为后续在类似情况下的桩基施工高质高效地施工奠定了实践基础。

参考文献:

[1]李建.灌注桩在抛石回填区域施工难题的探讨[J].水运工程,2007(7):60-62.

[2]JTG/F50-2011,公路桥涵施工技术规范[S].